Mașinile de prelucrare cu agregate vă permit să efectuați diferite tipuri de prelucrare a pieselor în același timp pe o singură mașină de prelucrare, ceea ce reduce semnificativ complexitatea prelucrării mecanice a pieselor.

Pentru mașinile speciale de prelucrare de uz înalt, este important să schimbați alți roboți atunci când schimbați tipul de produs. Pentru a elimina acest deficit, au început să fie create bancuri de lucru cu agregate, care sunt construite dintr-un set de diferite unități-agregate mărite normalizate.

În secolul XX Producția de masă a început să crească în timpul producției de piese (șuruburi, știfturi, piulițe, șaibe etc.). Pentru producerea unor astfel de piese, a fost creată o mașină de tipografie - mașini automate și automate. Apoi au apărut mașinile automate cu formă târzie, tăiate în formă și cu mai multe ax. În producția de masă și adesea în producția de serie, există o creștere mare a disponibilității mașinilor de strunjire automate, potrivite pentru roboții importanți și pliatori. În astfel de mașini, instalarea și fixarea pieselor de prelucrat, lansarea piesei de prelucrat și producția produsului finit nu sunt automatizate.

Din anii 70 până în secolul al XIX-lea. Toate aceste tipuri de mașini se dezvoltă datorită diferențierii și specializării puternice. Pe baza unui strung universal, se creează strung orizontal, strung frontal și strung rotativ.

O mulțime de informații au apărut în alte evoluții majore. În epoca modernă, dezvoltarea metodelor de tăiere a metalelor ocupă un loc minunat. Există o diferențiere mai mare între sculele de tăiere și părțile tăiate ale bancurilor de lucru. Au apărut acesta este numele tău tăietoare de filet, tăietoare de formă, diverse unelte cu roți dintate, plite etc.

Etrierul mecanic a tăiat răsucirea. Etrierul era automat. Vinikli de asemenea automată și automată.

Materialul în sine, din care s-a pregătit compunerea, s-a schimbat. Au început să devină victorioși și au început să obțină note mari. Acum sunt la unealta de tăiere otel pentru scule soiuri diferite. Vaughn și-a irosit duritatea din cauza supraîncălzirii până la gartuvanul roșu, atunci. până la 600°C.

Specializarea ingineriei mecanice a introdus noi automatizări, Utilizarea funcțiilor versatului a condus direct la simplificarea operațiunilor implicate în acesta și a creat astfel o minte agreabilă pentru implementarea proceselor automate.

Mașinile de prelucrare a metalelor extrem de productive de astăzi se bazează pe o gamă largă de principii, bogate în instrumentație și bogate în poziție, specializate și sunt adesea folosite pentru operațiunile tradiționale de cânt.

Prima linie automată de bancuri a fost instalată în Anglia în 1923-1924. pentru prelucrarea mecanică a blocurilor de cilindri și a altor piese mari. Ea a finalizat 53 de operațiuni și a finalizat 15 blocuri pe an, deservite de 21 de operatori.

Pentru prima dată în Uniunea Radyansky, în 1939 a fost creată o linie de prelucrare la uzina de tractoare Volgograd pentru prelucrarea bucșelor cu role pentru tractoare cu omizi. A fost construit pe baza a 5 bancuri de lucru cu control manual modernizate.

În timpul celui de-al doilea război ușoară, liniile automate de bancuri de lucru agregate au început să se extindă pe scară largă după sfârșitul războiului.

Progresele în știință și tehnologie au făcut posibilă trecerea de la liniile automate de flux la atelierele automate, apoi la fabricile automate.

Născut în 1956 La Prima Uzina de Prelucrare a Gazelor există un atelier cu două linii automate pentru producția de rulmenți cu cilindri și cu role. Toate operațiunile de prelucrare mecanică și termică a pistelor de rulment, control, asamblare, prelucrare anticoroziune, ambalare și îndepărtare a așchiilor sunt complet automatizate. Ca urmare, ciclul de reproducere s-a scurtat de 4 - 5 ori, productivitatea unui crescător a crescut de 2 ori.

Născut în 1949 În URSS, lumea a construit pentru prima dată o fabrică automată pentru producția de pistoane, care deservește 9 muncitori pe schimb, producând 3.500 de pistoane pe unitate.

3.5.3 Acționare electrică Vykoristannaya în mașină

Motorul electric s-a dovedit a fi nu numai mai economic, ci și mai compact, ocupând mai puțin spațiu și primind mult mai puțină atenție din partea lucrătorului în timpul orului de lucru. Vom fi în siguranță.

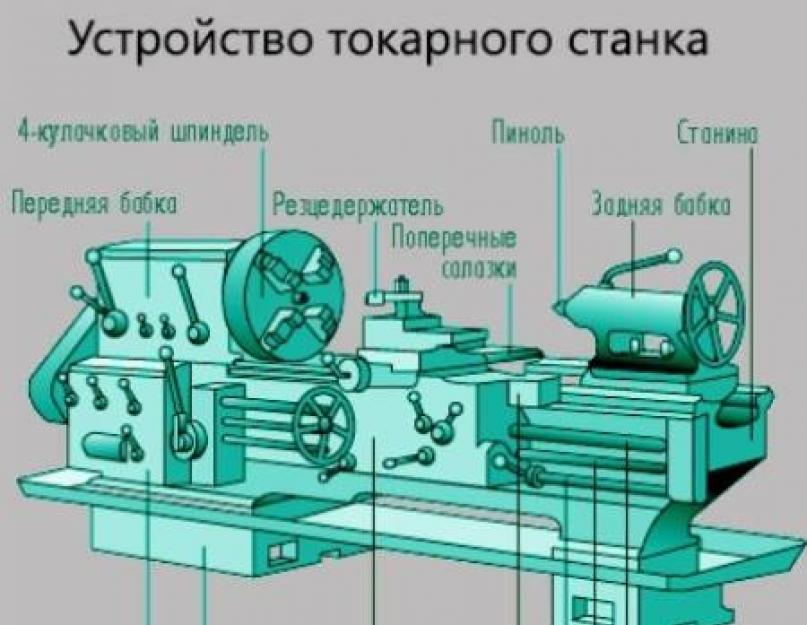

Strungurile de metal, în întregime, au un aspect aproximativ similar - un model de ansambluri. În acest articol vom reexamina și descrie principalele unități, principiul activității și semnificația lor.

Principalele universități sunt:

- pat;

- capete;

- ax;

- mecanism de alimentare;

- a sustine;

- şorţ;

- femeie din spate

Lecție video despre strungurile de metal

Stanina

Partea principală indestructibilă a băncii este cadrul, care este format din 2 nervuri verticale. Între ele există o serie de bare transversale care asigură rigiditatea și invizibilitatea statorului.

Mașina se derulează pe picioare, astfel încât conținutul său să rămână până la capătul mașinii. Designul dulapurilor de bază este astfel încât să poată fi evitate mirosurile în timpul funcționării instrumentelor necesare.

Lamele transversale superioare ale cadrului servesc drept ghidaje pentru alunecarea etrierului și contrapuntului de-a lungul lor. Pe baza acelorași scheme de aspect, este ușor de observat că în unele modele există direct 2 tipuri de construcție:

- prismatic pentru deplasarea etrierului;

- plat și drept pentru mișcarea contrapuntului. În unele cazuri este înlocuit cu tipul prismatic.

Capul

Piesele turnate în suportul frontal servesc la susținerea și învelirea piesei de prelucrat în timpul procesării. Există aici unități care reglează fluiditatea pieselor de ambalare. Le este clar:

- ax;

- 2 rulmenti;

- scripete;

- o cutie de fluide, care servește ca mijloc de reglare a fluidității învelișului.

Partea principală a capului unui strung este axul. Din partea dreaptă, brutalizată în spatele contrapuntului, există o despicare. Cartușele sunt atașate la acesta pentru a îndepărta partea pătată. Axul în sine este montat pe doi rulmenți. Precizia lucrării, care este așezată pe bancă, se află în moara de asamblare a arborelui.

Vedere la cutia bestie cu bunătăți

Capul frontal are un set de roți dințate modificabile, care sunt folosite pentru a transmite rotația și cuplul de la arborele de ieșire al cutiei de viteze la arborele cutiei de alimentare pentru tăierea diferitelor piese. O alimentare îmbunătățită a etrierului se realizează prin selectarea și rearanjarea diferitelor roți dințate.

Chitara cu roți dințate schimbătoare ale strungului Optimum Chitară ale strungului de metal Radyansky

Este puțin probabil să fie posibilă suprasolicitarea setărilor unui strung de metal cu un ax monolit. Modelele goale se profilează zilnic, dar nu vor uita forțele care apar în fața lor. Corpul axului trebuie să se vitrifice fără a se îndoi:

- detalii cu o mașină grozavă;

- tensiunea curelei este limitatoare;

- atacul tăieturii.

În special, ele apar până la gât, pe care sunt instalați rulmenți. Slefuirea lor este corecta si curata, rugozitatea suprafetei nu este mai mare de Ra = 0,8.

În partea din față deschiderea are formă conică.

Rulmenții, axul și toată lucrarea sunt responsabile pentru crearea unui singur mecanism, care nu are capacitatea de a crea biți răsucite care pot ieși în cazul în care deschiderea axului este prelucrată incorect sau jurnalele nu sunt șlefuite corespunzător. Prezența jocului între părțile libere ale bancului va duce la inexactitate în prelucrarea piesei de prelucrat.

Stabilitatea axului este asigurata de rulmenti si un mecanism de reglare a tensiunii. Până la rulmentul din dreapta, se fixează în spatele unui gât prelucrat, modelat, bucșă din bronz. Rozeta trece aproape de priza de pe corpul topei. Bucșa are o gaură de trecere și un număr de tăieturi. Bucșa este fixată de soclul capului cu piulițe înșurubate pe capetele filetate. Piulițele de fixare a bucșei sunt înșurubate pentru a regla tensiunea rulmentului despicat.

Pentru schimbarea lichidului, ambalajul este confirmat de o cutie de lichide. Roata dințată din dreapta este atașată la scripete, angrenajul din dreapta este montat pe ax. În spatele axului se află o rolă cu o bucșă care înfășoară încă 2 viteze. Prin gât, rola fixată în console transmite mișcarea de înfășurare. Dimensiunile diferite ale angrenajelor vă permit să variați fluiditatea ambalajului.

Selectarea unui număr mare de fluide de lucru ale bancului de strunjire de două ori. Utilizarea unui strung de metal folosind o varietate de selecții vă permite să selectați viteza medie între cele de bază. Pentru a face acest lucru, este suficient să transferați cureaua de la o treaptă de viteză la treaptă sau să o instalați într-o poziție plată, în conformitate cu construcția băncii.

Axul îndepărtează înfășurarea motorului electric printr-o transmisie prin curea și cutie de viteze.

Mecanism de alimentare

Mecanismul de avans informează suportul despre direcția necesară de mișcare. Se setează direct cu bitul. Bitul în sine este situat lângă corpul topei. Controlul acestuia este indicat de aspectul mânerelor externe. De asemenea, puteți modifica direct amplitudinea brațului etrierului folosind angrenaje suplimentare modificabile cu diferite numere de dinți sau cutii de alimentare.

Dispunerea mașinilor cu avans automat are un șurub și o rolă. În timpul operațiunii, șurubul de rulare este rotit cu mare precizie. În alte tipuri, există o rolă, care vă permite să păstrați în continuare șurubul într-o poziție ideală pentru teșirea elementelor pliabile.

Partea superioară a suportului este un loc pentru fixarea sculelor de tăiere și a altor scule de strunjire necesare pentru prelucrarea diferitelor piese. Datorită slăbiciunii suportului, tăietorul se deplasează lin în direcția necesară prelucrării piesei de prelucrat, din locul în care suportul este deplasat cu freza și se întinde pe stiulețul lucrării.

La prelucrarea altor piese, traseul de sprijin de-a lungul liniei orizontale a bancului trebuie evitat cu excesul de piesa de prelucrat care este prelucrată. Această cerință înseamnă capacitatea etrierului de a se deplasa în 4 linii drepte către punctul central al verstatului.

Brațele ulterioare ale mecanismului sunt conduse pe o sanie - un cadru drept orizontal. Avansul de tăiere transversal este influențat de o altă parte a suportului, care este transferată orizontal.

Sania transversală (inferioară) servește ca bază pentru partea rotativă a etrierului. Folosind partea suplimentară rotativă a etrierului, piesa de prelucrat este remodelată cu grijă pe șorțul bancului de lucru.

Fartukh

Șorțul, ca și capul, este atașat de corp prin articulațiile necesare mișcării mecanismelor de antrenare a roților, care leagă suportul cu cremaliera și șurubul de rulare. Mânerele de control pentru mecanismele șorțului sunt montate pe corp, facilitând reglarea mișcării etrierului.

Conceptorul este subțire și trebuie corodat pentru a fixa piesa pe ax. Este pliat în 2 părți: cea inferioară - placa principală și cea superioară, care ține axul.

Partea superioară se prăbușește, iar partea inferioară se prăbușește perpendicular pe axa orizontală a bancului. Acest lucru este necesar la întoarcerea pieselor sub formă de con. Un ax trece prin peretele capului și îl puteți întoarce pe panoul din spate al băncii. Fixarea capului pe cadru se realizează cu șuruburi primare.

O unealtă de strunjire, un dispozitiv și un design individual, în funcție de designul său, pot varia foarte mult în detaliu, dar la mașinile mici și mijlocii această opțiune devine mai comună. Dispunerea și diagramele importantelor strunguri mari variază în funcție de scopul lor, acestea fiind foarte specializate.

Timp de mulți ani, cărțile perforate au fost principalul mijloc de stocare și procesare a informațiilor. În opinia noastră, cardul perforat este strâns asociat cu computerul, care ocupă întreaga cameră și cu eroicii oameni de știință Radian care străpung știința. Carduri perforate - parintii dischetelor, discurilor, hard disk-urilor, memoriei flash. Dar mirosurile au apărut deloc odată cu lansarea primelor calculatoare, ci mult mai devreme, la începutul secolului al XIX-lea.

Verstat Falcon Jean-Baptiste Falcon și-a creat mașina pe baza primului verstat similar proiectat de Basil Bouchon. El a fost primul care a recunoscut sistemul de carduri perforate din carton legate de lancete.

Oleksandr Petrov

În al 12-lea trimestru al anului 1805, împăratul Napoleon Bonaparte și armata sa au părăsit Lyon. Cel mai mare centru de țesut din regiune din secolele XVI-XVIII a suferit de pe urma Revoluției și a suferit o situație tragică. Majoritatea fabricilor au dat faliment, producția a fost oprită, iar piața internațională a devenit din ce în ce mai îndrăgostită de textilele englezești. Pentru a-i sprijini pe primarii din Lyon, în 1804 Napoleon a pus aici pe pânză o sumă mare de bani, iar mai târziu a ajuns în mod fatidic în special în locul respectiv. În timpul vizitei, împăratul l-a adus pe maestrul lui Joseph Jacquard, un vinificator, unde împăratului i s-a arătat o mașinărie minunată. Instalat deasupra bancului de țesut inițial, cea mai mare parte a tremurului a fost făcută dintr-o cusătură lungă de plăci de lână libere, iar de pe bancul de lucru, înșurubat pe arbore, a fost desenată o cârpă de cusătură cu o coadă brodată. Sub aceasta, nu este nevoie de un maestru: mașina funcționa singură și, după cum i-au explicat împăratului, nu putea fi deservită decât de un maestru.

1728. Soimul Verstat. Jean-Baptiste Falcon și-a creat mașina pe baza primei astfel de mașini proiectate de Basil Bouchon. El a fost primul care a recunoscut sistemul de carduri perforate din carton legate de lancete.

1728. Soimul Verstat. Jean-Baptiste Falcon și-a creat mașina pe baza primei astfel de mașini proiectate de Basil Bouchon. El a fost primul care a recunoscut sistemul de carduri perforate din carton legate de lancete.

Napoleon a fost onorat cu mașina. Câteva zile mai târziu, Jacquard a ordonat transferul brevetului lui Jacquard pentru o mașină de țesut într-o capitală mare, vinificatorului însuși i s-a dat o pensie frumoasă de 3000 de franci și dreptul de a primi o mică, 50 de franci, recuperare de pe piele. și în Franța, unde era parcata mașina lui. Cu toate acestea, în urma acestei recuperări, s-a acumulat o sumă uriașă - până în 1812, noile unități aveau 18.000 de verstate de țesut, iar până în 1825 - deja 30.000.

Vinificatorul, care a trăit multe zile în prosperitate, a murit în 1834, iar șase ani mai târziu, orășenii din Lyon au ridicat un monument pentru Jacquard chiar în locul unde a avut loc magisteriul său. Mașina lui Jacquard (sau, în vechea transcriere, „Jacquard”) a fost un punct important la fundamentul revoluției industriale, chiar mai puțin important decât cazanul cu abur. Dar nu totul în această poveste este simplu și sumbru. De exemplu, Leii „femeilor”, care au fost întotdeauna un monument pentru Jacquard, și-au distrus prima piatră de hotar neterminată și au făcut de mai multe ori planuri pentru viața lui. Mașina aceea, dacă spun adevărul, nu este deloc vina lui Vinayshov.

1900. Atelier de țesut. Această poză a fost făcută în urmă cu peste o sută de ani în etajul fabricii de țesut din orașul Darwell (Shadow Ayrshire, Scoția). O mulțime de ateliere de țesut arată așa - nu pentru că proprietarii fabricilor irosesc banii pe modernizare, ci pentru că amenajările Jacquard ale acestor roci, ca și înainte, sunt lipsite de caracteristicile lor cele mai universale și la îndemână.

1900. Atelier de țesut. Această poză a fost făcută în urmă cu peste o sută de ani în etajul fabricii de țesut din orașul Darwell (Shadow Ayrshire, Scoția). O mulțime de ateliere de țesut arată așa - nu pentru că proprietarii fabricilor irosesc banii pe modernizare, ci pentru că amenajările Jacquard ale acestor roci, ca și înainte, sunt lipsite de caracteristicile lor cele mai universale și la îndemână.

Cum a funcționat mașina

Pentru a înțelege noutatea revoluționară, este necesar ca vinificatorul să introducă mai întâi principiul bancului de țesut. Când te uiți la țesătură, poți vedea că este alcătuită din fire ulterioare și transversale strâns împletite. În timpul procesului de fabricație, firele ulterioare (urzeala) sunt trase de-a lungul marginii bancului; jumătate dintre ele sunt prinse printr-unul de cadru-hellip, cealaltă jumătate este atașată de același cadru. Aceste două rame se mișcă în sus și în jos, pe rând, întinzând firele urzelii, iar în final, odată așezat, cusătorul se năpustește înainte și înapoi, trăgând firul transversal (săritura). Rezultatul este cea mai simplă țesătură cu fire împletite unele prin altele. Pot exista mai mult de două rame și se pot sfărâma într-o secvență pliată, ridicând sau coborând firele în grupuri, ceea ce creează o încrețitură pe suprafața țesăturii. Cu toate acestea, numărul de cadre este încă mic, rareori dacă sunt mai mult de 32, așa că este ușor să scapi de problemă, care se repetă în mod regulat.

Nu există rame pe pilota jacquard. Firul de piele poate fi mutat in jurul celorlalte fire in spatele unui fir care se abureste, cu un inel. Prin urmare, pe pânză puteți țese un fir de orice nivel de pliabilitate pentru a crea o imagine. Secvența ciufulirii firului este determinată prin intermediul unei linii lungi de cărți perforate, fiecare carte corespunde unei treceri a maestrului. Cardul este apăsat împotriva numărului de sonde de umbrire, unele dintre ele intră în deschidere și devin indestructibile, altele sunt scufundate cu cardul în jos. Palpatoarele sunt legate cu sfori, care sunt legate cu un volan de fire.

Vizorul pliabil al țesăturii a fost țesut cu Jacquard, dar numai cei mai buni maeștri au putut să o facă, iar munca a fost coaptă. Un muncitor-twitcher a urcat în mijlocul verstatului și a urmat comanda maestrului, ridicând și coborând manual marginile firelor de urzeală, al căror număr era numerotat cu sute. Procesul a fost mult mai complicat, necesitând un respect sporit treptat și înțelegerile pe cale amiabilă au fost inevitabil irosite. În plus, reechiparea bancului de lucru de la o foaie pliabilă la un alt robot a durat multe zile. Verstat Jacquard, lucrând timid cu robotul, fără milă, și cu el însuși. Mâna dreaptă pliabilă era acum folosită pentru a umple cărțile perforate. S-au cheltuit mulți bani pentru producția unui set, iar apoi, odată produse, cărțile puteau fi repetate iar și iar.

Poperedniki

După cum s-a spus deja, nu Jaccard a văzut „etapa rezonabilă”, ci mai degrabă fără a examina în continuare rezultatele predecesorilor săi. În 1725, cu un sfert de secol înainte de nașterea lui Joseph Jacquard, primul astfel de dispozitiv a fost creat de țesătorul Lyon Basil Bouchon. Verstat-ul lui Bouchon era acoperit cu cusături de hârtie perforată, dând un rând de deschideri la trecerea de piele a oficialului. Cu toate acestea, au existat puține deschideri, astfel încât dispozitivele au schimbat poziția doar a unui număr mic de fire rotunde.

Vinificatorul de frunte, care a lucrat la perfecționarea bancului de țesut, a fost numit Jean-Baptiste Falcon. Prin înlocuirea cusăturii cu coli mici de carton, legate în talie într-o lance; pe piele, deschiderile erau extinse într-un număr de rânduri și puteau fi înfășurate cu un număr mare de fire. Versiunea lui Falcon s-a dovedit a avea succes în primul rând și, fără a-și pierde extinderea largă, maestrul a reușit să vândă aproape 40 de exemplare de-a lungul vieții.

A treia persoană care s-a angajat să aducă fabrica de țesut la locul potrivit a fost vinificatorul Jacques de Vaucanson, care a fost numit inspector al fabricilor de țesut textile în 1741. Vaucanson a lucrat la mașina sa cu o mulțime de pietre, dar nu a reușit să obțină succes: dispozitivul era prea complex și scump, ca și înainte, era posibil să se cheruvat cu un număr relativ mic de fire, iar materialul cu o cusătură inestetică nu plătiți vartosti obladnannya.

1841. Moara de țesut Carkill. Țesutul celor mici (creat în 1844) înfățișează scena care a avut loc la 24 septembrie 1841. Domnul Carquille, conducătorul maestrului, dăruiește ducelui d'Aumale o pânză cu portretul lui Joseph Marie Jacquard, țesut în același mod în 1839. Subtilitatea lucrării este incredibilă: detaliile sunt fine, detaliile sunt mai jos în gravuri.

1841. Moara de țesut Carkill. Țesutul celor mici (creat în 1844) înfățișează scena care a avut loc la 24 septembrie 1841. Domnul Carquille, conducătorul maestrului, dăruiește ducelui d'Aumale o pânză cu portretul lui Joseph Marie Jacquard, țesut în același mod în 1839. Subtilitatea lucrării este incredibilă: detaliile sunt fine, detaliile sunt mai jos în gravuri.

Succesele și eșecurile lui Joseph Jacquard

Joseph Marie Jacquard s-a născut în 1752 la periferia Lyonului într-o familie de descendenți ai lui Canutes - țesători care lucrau cu cusături. După ce a învățat toate complexitățile meșteșugului, l-am ajutat pe tatăl meu în atelier și după moartea tatălui meu, el a căzut la dreapta și s-a apucat de țesut nu imediat. Iosif a fost inspirat să-și schimbe profesia anonimă, fiind judecat pentru Borg, devenind prieteni, iar după impozitarea Lyonului, a devenit soldat în armata revoluționară, luând cu el pe fiul său hexazecimal. Și mai mult, după ce a murit într-una dintre bătălii, Jacquard a decis să revină la recordul familiei.

Întorcându-se spre Lyon și deschizând uzina de țesut. Cu toate acestea, afacerea nu a avut mare succes, iar Jacquard a fost copleșit de vin. Dacă ți-ai dori să creezi o mașină care să revizuiască creațiile lui Bouchon și Falcon, ar fi simplu și ieftin și cu care ai putea folosi o țesătură de cusătură care să nu compromită țesătura manuală. Însuși începutul structurilor care ieșeau de sub mâinile lui erau și mai departe. Prima mașină a lui Jacquard, care a început să funcționeze ca o urmă, nu a funcționat la cusătură, ci la... plasele de pescuit. Am citit în ziar că English Royal Partnership for the Promotion of Mystery a anunțat un concurs pentru producerea unui astfel de dispozitiv. Ne-au luat niciodată vinurile britanice, au contactat Franța cu urmașii lor și apoi au cerut o expoziție industrială la Paris. Cebula este un semn de preț. În primul rând, ei au arătat respect față de Jacquard, dobândind legăturile necesare și obținând bănuți pentru căutări ulterioare și, în alt mod, prin deschiderea Muzeului Misterelor și Meșteșugurilor, unde se afla banca de țesut a lui Jacques de Vaucanson. Jacquard a lucrat la el și toate detaliile au început să se încadreze în realitatea lui: înțelegem cum poate procesa mașina lui.

Cu timiditatea sa, Jacquard a câștigat respectul nu mai puțin decât al academicienilor parizieni. Țesătorii din Lyon au făcut o mare avere din cauza amenințării reprezentate de vinul nou. La Lyon, a cărui populație la începutul secolului al XIX-lea era probabil de 100.000 de locuitori, industria de țesut avea peste 30.000 de angajați – deci al treilea rezident al locului era fie maestru, fie muncitor, fie submaestru.atelier de țesut. Încercarea de a simplifica procesul de pregătire a textilelor ar salva o mulțime de roboți.

Precizia mașinii de prelucrat Jacquard este incredibilă

Ceea ce vedem este tabloul „Vizita Ducelui d'Aumale la țesătorul domnului Carkill” - deloc o gravură, așa cum s-ar putea imagina, ci un desen de țesături pe o bancă echipată cu o mașină de jacquard. Dimensiunea pânzei este de 109 x 87 cm, realizată de Vikonav, Vlasna, maestrul Michel-Marie Carquilla pentru compania „Didier, Petit și Si”. Procesul mis en carte - sau programarea imaginilor pe carduri perforate - a durat multe luni, mai mult, un număr mic de oameni au fost implicați în el, iar pregătirea pânzei în sine a durat 8 ani. O linie de 24.000 de carduri perforate (peste 1.000 de centre duble pe piele) era o milă dublă. Tabloul a fost realizat doar cu instructiuni speciale, avand in vedere numarul de picturi de tip similar care se pastreaza in diverse muzee din intreaga lume. Și un exemplu al acestei metode a fost portretul lui Jaccard de Charles Babbage, decanul Departamentului de Matematică de la Universitatea Cambridge. Înainte de a vorbi, duce d'Aumale, imaginile de pe pânză sunt nimeni altul decât tânărul fiu al regelui Franței rămas, Ludovic-Filip I.

Ca urmare a unei răni miraculoase aduse maestrului Jacquard, au venit și i-au distrus pe toți cei care erau acolo. Vinovatul însuși a fost aspru pedepsit să renunțe la fapta greșită și să se apuce de o ambarcațiune la fundul răposatului său tată. În ciuda solicitărilor fraților săi din atelier, Jacquard, fără a-și abandona inteligența, a trebuit acum să muncească din greu, iar mașina va fi finalizată înainte de 1804. Jacquard, după ce a revocat brevetul și medalia, se temea să facă comerț independent cu versate „rezonabile” și se temea de plăcerea comerciantului Gabriel Detille, cerându-i împăratului să transfere vinurile marelui guvern al orașului Lyon. Împăratul l-a mulțumit pe ticălos și l-a răsplătit pe vinificator. Povestea finalizată este în fața ta.

Era cărților perforate

Însuși principiul mașinii jacquard este capacitatea de a schimba consistența muncii mașinii, introducând noi carduri - fiind revoluționar. Acum o numim programare. Rugozitatea acțiunii pentru mașina jacquard a fost stabilită într-o secvență dublă: fără deschidere - fără deschidere.

1824. Mașină Reznysna. Prima dovadă a existenței Motorului Analitic de Charles Babbage nu era departe. Dispozitivul mecanic voluminos, care constă dintr-un set de arbori și roți dințate, trebuia finalizat cu precizie, dar necesita întreținere simplă și un operator înalt calificat.

1824. Mașină Reznysna. Prima dovadă a existenței Motorului Analitic de Charles Babbage nu era departe. Dispozitivul mecanic voluminos, care constă dintr-un set de arbori și roți dințate, trebuia finalizat cu precizie, dar necesita întreținere simplă și un operator înalt calificat.

La scurt timp după ce mașina de jacquard a devenit mai largă, cărțile perforate (precum și cusăturile perforate și discurile) au început să fie blocate în diferite dispozitive.

Chovnikovy Verstat

La începutul secolului al XIX-lea, principalul tip de țesut automat a fost înființat de mașina oficială de țesut. Cusutul era ușor: firele de urzeală erau întinse pe verticală, iar chawenul ca o minge zbura între ele înainte și înapoi, trăgând un fir transversal prin urzeală. Din când în când, funcționarul întindea mâinile, în secolul al XVIII-lea acest proces era automatizat; oficialul „a aruncat” dintr-o parte, a apucat cealaltă parte, s-a enervat - iar procesul s-a repetat. Țesătura (stă între firele de urzeală) pentru eliminarea urzelii este asigurată în spatele unei trestii suplimentare - un pieptene de țesut, care întărește o parte a firelor de urzeală de cealaltă și le ridică.

Ale, poate, este cea mai familiară dintre astfel de rezultate - calea de la banca țesătorului la computerul „Motor analitic” al lui Charles Babbage. În 1834, Babbage, un matematician care a dezvoltat cunoștințele lui Jaccard despre cărțile perforate, a început să lucreze la un dispozitiv automat pentru îndeplinirea unei game largi de sarcini matematice. Până de curând, am asistat recent la existența unei „mașini de tăiat”, un monstru voluminos de 14 tone plin cu roți dințate; Principiul procesării datelor digitale folosind roți dințate suplimentare a fost dezvoltat din ceasul lui Pascal, iar acum cardurile perforate au venit să le înlocuiască.

1890. Tabulator la Hollerite. Mașina de tabelare a lui Herman Hollerith a fost folosită pentru a colecta rezultatele recensământului american din 1890. S-a dovedit că capacitatea mașinii de a depăși cu mult limitele sarcinii atribuite.

1890. Tabulator la Hollerite. Mașina de tabelare a lui Herman Hollerith a fost folosită pentru a colecta rezultatele recensământului american din 1890. S-a dovedit că capacitatea mașinii de a depăși cu mult limitele sarcinii atribuite.

În motorul analitic există tot ce se află într-un computer obișnuit: un procesor pentru procesarea operațiilor matematice („mlin”), memorie („depozit”), unde au fost salvate valorile rezultatelor variabile și intermediare ale operațiunilor, centrala miezul dispozitivului. da, așa se selectează funcția de intrare/ieșire. În Motorul Analitic, s-au folosit două tipuri de carduri perforate: format mare, pentru salvarea numerelor, și programe mai mici. Babbage a lucrat la ieșire timp de 17 ani, dar încă nu a reușit să o termine - a irosit banii. Acest model de „motor analitic” al lui Babbage datează din 1906, când a devenit principalul predecesor al computerelor și al dispozitivelor numite tabulatoare.

Un tabulator este o mașină pentru procesarea unor cantități mari de informații statistice, textuale și digitale; Informațiile au fost introduse în tabulator folosind un număr mare suplimentar de cărți perforate. Primele tabulatoare au fost demontate și create pentru nevoile biroului american de recensământ, dar au fost folosite și pentru implementarea diferitelor sarcini. De la început, unul dintre liderii în acest domeniu a fost compania lui Herman Hollerith, omul care a creat și produs prima mașină electronică de tabulare în 1890. În 1924, compania lui Hollerith a fost redenumită IBM.

Când primele EOM au înlocuit tabulatoarele, aici a fost păstrat principiul controlului folosind carduri perforate. A fost mult mai ușor să introduceți date și programe în mașină folosind carduri suplimentare și comutatoare digitale mai mici. Ulterior, cărțile perforate sunt vikorist și donina. În acest fel, acum aproximativ 200 de ani, din cauza faptului că oamenii se înghesuiau la mașini „rezonabile”, și-au pierdut cărțile perforate.

Articolul „Weaving Verstat, the Pradid of Computers” a fost publicat în revista „Popular Mechanics” (

Secolele al XVIII-lea și al XIX-lea au fost marcate de progrese tehnologice fără precedent în trecut. Pe parcursul a o jumătate de secol, au fost dezvoltate o serie de puncte de desfacere cu mișcare rapidă, au fost create noi tipuri de motoare, au fost stăpânite noi metode de comunicare și transport și au fost inventate mașini și mașini extrem de inovatoare. În majoritatea galusei, culesul manual a fost adesea umbrit de munca la mașină. Fluiditatea, eficiența procesării și productivitatea muncii au crescut de zeci de ori. Mii de mari întreprinderi industriale au apărut în țările europene apologetice și au apărut noi clase - burghezia și proletariatul.

Mașină de filat manual

Prezentarea comercială a fost însoțită de cea mai mare distrugere socială. Prin război, Europa, întreaga lume, s-a schimbat pe neașteptate până la sfârșitul secolului al XIX-lea; Viața oamenilor nu era deloc asemănătoare cu cea de la începutul secolului al XVIII-lea. Poate că aceasta este prima dată în istorie când o revoluție tehnologică a apărut atât de vizibil și dramatic în toate aspectele vieții umane.

Acesta este acum începutul acestei mari revoluții a mașinilor de tricotat de la crearea strungului automat de filare - prima mașină care a devenit larg răspândită în industria de țesut. Se poate spune că mașina de filat a fost prototipul tuturor mașinilor și mecanismelor moderne, iar semnificația sa a depășit cu mult cadrul îngust al industriei textile și de filare. Pentru unii oameni, aspectul lor simbolizează oamenii din lumea actuală.

Teaca in stil baroc

Învârtirea în forma în care a fost descrisă mai sus - cu ajutorul unui ax de mână și a unei șuvițe - a durat mii de ani și a fost lipsită de tot acest timp pentru sarcini complexe și laborioase. Mâna filaturii în timpul procesului de filare cu un singur strat, răsucire și înfășurare a firului a fost foarte obosită, productivitatea muncii a fost scăzută. De aceea, dezvoltarea semnificativă a filarii a devenit rezultatul filarii manuale, care a apărut pentru prima dată în Roma Antică.

În acest dispozitiv simplu, roata a, atunci când era înfășurată, ducea la o roată de dimensiuni mai mici d, înfășurată în jurul unui cordon suplimentar neîntrerupt, pe care era așezat un fus b. Procesul de învârtire a unei șuvițe de mână se desfășura în față: mâna dreaptă în spatele celuilalt mâner înfășura roata mare a, în acel moment mâna stângă, trăgând firul din mănunchiul de fibre, ghida firul fie spre fus (apoi s-a răsucit și s-a răsucit), sau sub călcâiul drept ( Apoi, de la sine, fiind gata, s-a înfășurat pe fus).

Eșuat de mână

Următoarea mare dezvoltare din istoria filării a fost apariția autofilării (în jurul anului 1530), despre a cărei origine se spune că ar fi pietrarul Jurgens din Brunswick. Această șuviță de păr tremura cu picioarele și simțea că rănește mâinile servitoarei.

Lucrările la mașina de filare automată au fost efectuate într-o manieră ordonată. Axul 1 a fost strâns legat de fluturașul 2 și a ridicat mânerul de la marea roată inferioară 4. Restul a fost conectat la bloc, fixat ferm pe ax. Bobina 3, la un capăt al căreia a fost întărit un bloc de diametru mai mic, se potrivește strâns pe ax. Cele două blocuri au scos mânerul de pe aceeași roată 4, dar fusul și zburătoarea, legate de blocul mare, s-au întors mai mari, cel de jos, legat de blocul mai mic. Ca urmare a faptului că bobina a fost înfășurată mai repede, firul a fost înfășurat pe ea, iar viteza firului care a fost înfășurat a fost egală cu diferența de fluiditate a axului și a bobinei. Spinerul smulgea cu mâna fibre de la filator și adesea le învârtea cu degetele. Firul, înainte de a intra în fluturaș, a căzut de-a lungul axei fusului. Când a fost împachetat, s-a rotit și a produs exact același număr de învelișuri ca și axul. După ce a trecut prin fluturașul 2, firul s-a schimbat drept și s-a dus la bobină chiar sub tăietura dreaptă pe axa axului. În acest fel, cu o linie dreaptă, mașina de filare automată a făcut posibilă răsucirea, răsucirea și înfășurarea firului deodată.

Roata Yurgens, 1530 RUR

Autofilare cu trei fire de Leonardo da Vinci

În timpul procesului de filare, două operații erau deja mecanizate: răsucirea firului și înfășurarea lui pe o bobină, sau tragerea fibrelor dintr-o spirală și răsucirea frecventă a acestora manual. Acest lucru a îndeplinit complet întreaga muncă. În jurul primei treimi a secolului al XVIII-lea, banca de țesut a lui Kay a fost creată în detaliu, ceea ce a făcut posibilă creșterea semnificativă a fluidității țesăturii. Pe noul banc de lucru, țesătorul de filat este capabil să toarnă grămezi de fire, au fost finalizate până la șase mașini de filat. Ca urmare, a existat o disproporție între filare și țesut. Țesătorii au început să-și dea seama că există o lipsă de fire, deoarece filatorii nu le puteau pregăti în cantitatea necesară. Firele nu numai că au devenit mult mai scumpe, dar de multe ori nu a fost posibil să o obțineți la același preț. Și piețele vindeau din ce în ce mai multe țesături.

Câteva generații de mecanici și-au chinuit mințile despre cum să perfecționeze șuvița. În cursul secolului al XVII-lea și al primei jumătăți a secolului al XVIII-lea, s-au făcut o serie de încercări de a asigura o roată care se învârte singur cu două axe pentru a crește eficiența acesteia. Deși era atât de important să lucrăm pe o astfel de componentă, ideea nu a putut fi extinsă. Era clar că ar fi posibil să se toarne fire pe multe fusuri numai dacă operația de filare a fibrelor ar fi mecanizată.

Această sarcină dificilă a fost adesea rezolvată de mecanicul englez John White, care a inventat un dispozitiv special de tensionare în 1735. În cuvintele lui Marx, această parte a mașinii a însemnat începutul unei revoluții industriale. Nedescurajat, White a vândut drepturile asupra vinului său miraculos antreprenorului Lewis Paul, care a obținut un brevet în 1738. În mașina lui Paul și White, degetele umane au fost mai întâi înlocuite cu o pereche de role de „tensionare”, care sunt învelite într-un fluid diferit. O rolă are o suprafață netedă, iar cealaltă este scurtă, cu o suprafață ondulată sau este zdrențuită. Cu toate acestea, înainte de a intra mai întâi în rolele mașinii, fibrele de cereale nu pot trece prin procesarea frontală - trebuie introduse paralel una cu cealaltă și scoase afară. (Acesta a fost numit „rozchisuvannyam” bavovni sau karduvannyam.)

Cilindru de card al lui Paul pentru filarea firelor, 1738

Paul și White au încercat să mecanizeze acest proces și au creat o mașină specială de cardare. Principiul acestui lucru este valabil pentru viitor. Cilindrul este asigurat de-a lungul întregii suprafețe cu șanțuri, înfășurate într-o canelură, care pe partea sa interioară este asigurată cu dinți. Fibrele fasolei au fost trecute între cilindru și jgheab și au fost pieptănate în acest fel.

Mașina de filat a lui Paul

După aceasta, firul, arătând ca o cusătură subțire, a fost introdus în mașina de filat și apoi firul a fost tors la rolele de desen, apoi a trecut pe ax, care a fost înfășurat în jurul rolelor și a fost tors în jurul firului. Acest tip de păr a fost creat pentru prima dată de Paul în 1741. Primul lucru din istorie a fost mașina de filat.

După ce și-au perfecționat mașina, Paul și White au început să treacă firul printr-un număr de role. Învârtindu-se cu o fluiditate bogată, mirosurile i-au tras într-un fir subțire. Cu perechea de role rămase, firul a intrat pe ax. În 1742, White a creat o mașină care se învârtea pe 50 de axe și era împins de doi măgari. După cum sa arătat în continuare, rolele de tensionare pe care le-a inventat au fost suprapuse altor inovații. Dar când am început să conducem, mașina nu s-a lărgit. Era un dispozitiv costisitor și greoi pentru un meșter. Lipsa de fire a continuat să se facă simțită și soarta viitoare. Această problemă a fost adesea rezolvată după crearea mașinii de filat Hargreaves.

Har'rivs buv țesător. Echipa i-a pregătit firele, iar ceea ce aveau de făcut în timpul zilei nu a fost suficient pentru el. Deci, după ce m-am gândit mult la modul în care robotul ar putea accelera filatura. Vipadok priishov youmu pentru a ajuta. De parcă fiica lui Hargreaves, Jenny, ar fi aruncat accidental firul, roata a continuat să se învârtă, iar axul a continuat să învârtească firul, deși era într-o poziție mai degrabă verticală decât orizontală. Hargreaves a fost foarte atent și, după ce a descoperit în 1764, o mașină cu axuri foarte verticale și o singură roată. El a numit mașina „Jenny” după fiica lui. Vaughn nu i-a adus creatorului ei nici bănuți, nici fericire. Cu toate acestea, soția lui Hargreaves a strigat furtuna la spinners - duhoarea a fost transmisă că mașina le va salva roboții. O bandă de oameni treziți a scăpat odată în cabina lui Hargreaves și a distrus mașina. Vinificatorul însuși și echipa sa au fost duși la moarte și au fost pedepsiți. Bineînțeles, Ales nu a putut limita extinderea filaturii pe mașini - literalmente mii de maeștri au fost schimbate pentru doar câteva bucăți de Jenny.

Mașină de filat Hargreaves „Jenny”.

La fel ca mașina lui White, „Jenny” a produs pregătirea avansată a fibrelor bogate. Firul firului a fost luat aici dintr-o fâșie de len pieptănat. Stiuleții cu ondulație au fost așezați pe un cadru subțire (acest lucru a servit pentru a face mai ușoară bobinarea ondulației). În loc de role de tensionare, White Hargreaves a rigidizat o presă specială făcută din două blocuri de lemn. Firele roving de la leagăne treceau printr-o presă de tragere și erau atașate de fusuri. Fusoarele pe care a fost înfășurat firul finit au fost amplasate pe un cadru nefragmentat pe partea stângă a băncii. În partea inferioară a fusului pielii există un bloc, lângă care există un cablu de antrenare aruncat peste tambur. Acest tambur rotativ era în fața tuturor blocurilor și axelor și se învârtea de la marea roată care era înfășurată în jurul mâinii. În acest fel, marea roată a înfășurat toate fusurile.

Spinerul folosea o mână pentru a înfășura căruciorul presei de desen, iar cu cealaltă a înfășurat roata care învârtea axul. Funcționarea mașinii a fost formată din următoarele procese: presa a fost închisă și scoasă înapoi din fusuri - rezultatul a fost răsucirea firului. Deodată, filatorul a înfășurat roata, a îndreptat axul spre ax, iar filatorul a învârtit firul. La capătul ieșirii, trăsura a început să se macine, iar fusurile au continuat să se întoarcă, ezitând să se întoarcă. După aceasta, căruciorul a fost mutat înapoi la fusuri, firele de mustață au fost apăsate cu grijă în jos cu un dart special, astfel încât duhoarea să fie drenată în poziția de înfășurare. La ora în care trăsura se întorcea, sub o presă fierbinte, firele erau înfăşurate pe fusuri după înfăşurarea celor rămase.

Presa extensibilă a lui Hargreaves, în esență, a înlocuit mâna robotiștilor. Întregul robot s-a redus în principal la trei brațe: la înfășurarea roții motoare, la brațul rectiliniu al căruciorului ici și acolo și la partea articulată. Cu alte cuvinte, oamenii au jucat doar rolul unei forțe de putere și atunci a devenit posibilă înlocuirea muncitorului cu alte surse de energie, mai stabile și mai puternice. Semnificația miraculoasă a rezultatelor lui Hargreaves constă în faptul că a fost posibil să deserviți atât de multe fusuri cu un singur robotician. Prima mașină avea tot felul de fuse. Apoi i-a crescut cantitatea la 16. Tot în timpul vieții lui Hargreaves au apărut mașini „Jenny” cu 80 de fusuri. Aceste mașini nu mai erau capabile să fie conduse de un motor robot și au început să fie conduse de un motor cu apă. Datorită simplității designului și a costului redus, precum și a capacității de a utiliza unitatea manuală „Jenny”, a apărut cea mai largă extindere. Până în anii 90 ai secolului al XVIII-lea, în Anglia existau deja peste 20 de mii de roți care învârteau „Jenny”. Era o duhoare grozavă printre aceiași țesători. Cel mai mic dintre ei a angajat șase sau opt muncitori. Aceasta a fost prima mașină din istorie care a determinat expansiunea în masă.

Mașina Hargreaves a ajutat adesea la satisfacerea foametei de filare și a stins presiunea muncii de filare în Anglia, dar nu era exact ceea ce era necesar. Dispozitivul de extragere „Jenny” s-a dovedit a fi incomplet. Prin înfășurarea insuficientă, firul a ieșit fie subțire, fie slab. Pentru a face țesătura mai valoroasă, țesătorii au trebuit să adauge fir de filament firului.

Mașina actuală a fost creată de Nezabar Arkwright. Vaughn a combinat mecanismul de tracțiune al lui White cu auto-învârtirea de torsiune a lui Jurgens. În profesia sa, Arkwright a fost frizer în orașul Bolton din Anglia. Majoritatea clienților noștri erau filatori și țesători. La un moment dat, Arkwright a devenit o sursă de cunoștințe în rândul țesătorilor, care a vorbit despre cei care spuneau că inul din firele de in a fost alternată cu firele țesute, deoarece mașina Hargreaves nu putea furniza multe fire și fire și nu functioneaza suficient de bine.sti. La scurt timp după, Arkwright a obținut o mașină Jenny pentru sine, a răsucit-o și a transformat-o astfel încât să o poată face diferită, mai dreaptă și mai subțire. După ce am luat dreptul și, într-adevăr, am reușit să creez ordine, care a urmat automat toate procesele. Spinerul a trebuit să continue cusăturile pentru ca mașina să aibă material suficient și să reunească firele care se rupseseră.

Mașina de filat a lui Arkwright, 1769

Lucrul la mașina lui Arkwright a fost o prioritate. Roata motoare a antrenat axul de ambalare cu fluturași. Secara, pregătită în prealabil cu ingrediente suplimentare, a fost așezată pe pompe, care au fost așezate pe un arbore orizontal în partea de sus a băncii. O linie dreaptă de fibre bogate a intrat în rolele de întindere care erau plasate în fața leagănelor. Perechea de piele are o rola inferioara din lemn, ondulata, iar cea de sus este acoperita cu piele. O pereche de role înfășurate în jurul pielii, mai jos în față. Rolele superioare erau presate cu avantaje pe cele inferioare. Firul tras a ieșit din aburul rămas din role, a trecut prin călușurile fluturașului și a fost înfășurat pe fus. Pentru a scoate bobinele înălțate din așezarea fusurilor, bobinele au fost tăiate cu grijă cu un șnur care trece prin canelurile scripetelor din partea inferioară a bobinei de piele. Rezultatul au fost fire de o astfel de fortificație încât acum a fost posibil să se producă țesături din materie primă pură, fără adăugarea de in. O mașină care descrie principiul funcționării non-stop se numește mașină de apă.

Arkwright s-a dovedit a fi nu numai un vinificator fericit, ci și un tip inteligent. În parteneriat cu doi negustori, au început propria lor fabrică de filat, iar în 1771 au deschis o fabrică în Cromford unui prieten, unde toate mașinile erau conduse de o roată de apă. Curând, fabrica a crescut la dimensiunea unei mari întreprinderi. În 1779, familia avea mii de fuse și 300 de muncitori. Fără ezitare, Arkwright a adormit într-o serie de fabrici de textile din Anglia. În 1782, lucrau deja 5.000 de muncitori pentru el, iar capitalul său era estimat la 200 de mii de lire sterline.

Arkwright a continuat să lucreze la dezvoltarea de noi mașini care să permită mecanizarea întregului proces de filare a firelor. În 1775, brevetul pentru o serie de mecanisme suplimentare a fost revocat. Principalele erau: o mașină de cardare, un pieptene uscat, o mașină de mișcare și un dispozitiv dătătoare de viață. Aparatul de carduri era format din trei tobe și era folosit pentru numărarea banilor. (Mașina lui White a fost lustruită temeinic.) Pieptene vikory a fost folosit ca un plus la mașina de carduri - a fost luat din tobe. Mașina roving a transformat lâna țesută pieptănată într-un roving cilindric, gata pentru prelucrare pe o mașină de filat. Atașamentul plin de viață a fost o cârpă liberă, care a oferit aparatului de carduri un bonus pentru tăiere.

În viitor, faima lui Arkwright a fost umbrită de acuzații împotriva furtului vinurilor altora. O serie întreagă de dosare judiciare au arătat că toate mașinile pe care le-a brevetat nu au fost de fapt găsite de el. Astfel, s-a dovedit că mașina de filat a fost făcută de John Kay, mașina de cardat a fost făcută de Daniel Bourne, iar mașina de filat a fost făcută de John Lees. Până în 1785, toate brevetele lui Arkwright au fost revocate și până atunci a devenit unul dintre cei mai bogați producători englezi.

În 1772 r. Mechanic Wood construiește mașina, iar angrenajul de tensionare este neîntrerupt, iar fusurile sunt reforate, adică un proces este invers față de ceea ce se întâmplă cu mașina lui Hargreaves. Aici cusătura, care face obiectul exercițiului, ia o poziție pasivă, iar axul (instrumentul de lucru) este activat semnificativ. Presa de tensiune, pierzându-și integritatea, se închide și se deschide, iar fusurile nu numai că înfășoară, ci și se mișcă.

Mașină de lemn „Billy” (mijlocul secolului al XVIII-lea)

Voi lăsa o amprentă pe mașina de filat universal creată de țesătorul Samuel Crompton, care a creat așa-numita mașină de catâr. S-a bazat pe principiile robotului Jenny și mașinii de apă Arkwright.

Mașină de catâr Crompton 1774-1779: 1 - scripete de sârmă; 2, 3 - scripete antrenate; 4 – transportul; 5 - sistem de hote și blocuri; 6 - tambur; 7 – fusuri; 8 – rola; 9 – important; 10 - pisici; 11 - fir

Vicepreședintele Hargreaves Crompton a oprit rolele de tensionare. În plus, a fost introdusă o trăsură care se legăna înainte și înapoi. Pe trăsură erau fuse. Dacă căruciorul cu fuse ieșea din role, fusurile au tras și mai puternic și au răsucit firul. Când trăsura s-a apropiat de role, firul s-a răsucit și s-a înfășurat pe fus. Așa cum mașina de apă producea mintsna, sau fire grosiere, și Jenny, fină sau germană, mașina de catâr Crompton producea mintsna și, în același timp, fire fine.

Citeste si scrie korisni

Pid management Verstat a acceptat totalitatea injecțiilor pe mecanismele sale, ceea ce va asigura că aceste mecanisme sunt conectate la ciclul de procesare tehnologică și sistem de management- dispozitivele și totalitatea dispozitivelor care implementează aceste acțiuni.

Ruchne Conducerea constă în faptul că deciziile privind selecția acestor și a altor elemente ale ciclului de lucru sunt luate de o persoană - operatorul de bancă. Operatorul de pe platforma deciziilor acceptate pornește mecanismele de susținere ale strungului și stabilește parametrii robotului lor.

Operatiile de control manual se efectueaza atat in bancuri de lucru universale si specializate neautomate in diverse scopuri, cat si in bancuri de lucru automate. În bancurile de lucru automate, întărirea manuală este utilizată pentru a implementa moduri de măcinare și elemente speciale ale ciclului de lucru.

În bancurile de lucru automate, comenzile manuale sunt adesea conectate la informațiile afișate digital de la senzorii de poziție ai elementelor de control.

Curățare automată Se presupune că soluția de înlocuire a elementelor ciclului de lucru este preluată de un sistem de control fără participarea unui operator. Acolo poți vedea comenzile pentru a porni și a porni mecanismele bancului de lucru și a-l manipula cu robotul.

Ciclul de procesare numiți totalitatea mișcărilor organelor de lucru care se repetă în timpul procesării pielii goale. Complexul de deplasare a corpurilor de lucru în ciclul de lucru al bancului de lucru funcționează în aceeași succesiune, urmând programul.

Programul Keruyucha – acesta este un set de comenzi care corespunde unui algoritm dat pentru funcționarea unui banc de lucru pentru prelucrarea unei anumite piese de prelucrat.

Algoritm numiți metoda de atingere a scopului (sarcina de sus) cu o descriere fără ambiguitate a procedurii pentru această sarcină.

În scopuri funcționale, curățarea automată poate fi împărțită după cum urmează:

controlul ciclurilor constante de prelucrare care se repetă (de exemplu, controlul mașinilor de prelucrare a agregatelor care termină operațiunile de frezare, găurire, găurire și tăiere prin cicluri alternante în mâna mai multor capete de putere eficiente);

controlul ciclurilor automate variabile, care sunt stabilite sub formă de modele analogice de material (copii, seturi de came, sisteme de oprire etc.) individuale pentru ciclul pielii (copii, seturi de came, sisteme de oprire etc.) cu aplicația de control ciclic al mașinilor (CPU) și sisteme de comandă Pentru strunguri de copiat și mașini de frezat, strunguri automate multi-ax, etc.;

CNC, care program este specificat ca fiind înregistrat în acel sau alt corp de informații. Anumite informații pentru mașinile CNC sunt discrete, iar prelucrarea lor în timpul procesului de tăiere se realizează folosind metode digitale.

Controlul programului ciclului (CPU)

Sistemul de control al programului ciclic (CPU) vă permite să programați frecvent sau repetat ciclul bancului de lucru, modul de prelucrare și schimbarea sculei, precum și să setați (cu ajutorul ajustării înainte a opritoarelor) cantitatea de mișcare a mecanismului bancului de lucru. elemente. Are un sistem de control analogic în buclă închisă (Figura 1) și poate atinge o flexibilitate ridicată pentru a asigura schimbarea ușoară a secvenței de pornire a echipamentului (electric, hidraulic, pneumatic etc.) care protejează elementele ciclului.

Malyunok 1– Dispozitiv de control al programului ciclic

Programatorul ciclului plasează blocul 1 al programului și blocul 2 al introducerii pas cu pas (programele pas cu pas apelează partea de program care este imediat introdusă în sistemul de control). În blocul 1 se găsesc informații despre circuitul de automatizare, care constă din blocul de control 3 al ciclului bancului de lucru și blocul 4 al conversiei semnalelor de control. Circuitul de automatizare (de regulă, se bazează pe relee electromagnetice) este proiectat pentru a găzdui un programator de ciclu cu elemente de control și un senzor de oprire; întărește și înmulțește echipele; Puteți anula funcțiile cu logica scăzută (de exemplu, asigurați-vă că buclele standard sunt dezactivate). În blocul 3, semnalul este trimis către dispozitivul final, care asigură procesarea comenzilor programului și pornește elementele finale 5 (comandări ale componentelor finale ale mașinii, electromagneți, cuplaje etc.). Pașii rămași ai programului. Senzorul 7 monitorizează finalizarea procesării și, prin blocul 4, dă o comandă blocului 2 pentru a porni următoarea etapă a programului. Senzorul 7 monitorizează finalizarea procesării și, prin blocul 4, dă o comandă blocului 2 pentru a porni următoarea etapă a programului. Pentru a controla finalizarea unei etape de program, sunt adesea folosite întrerupătoarele și releele de ceas.

În dispozitivele de control ciclic, programul numeric conține informații despre modurile de procesare a ciclului, iar cantitatea de mișcare a corpurilor de lucru este setată la opririle reglate.

Avantajele sistemului CPU sunt simplitatea proiectării și întreținerii, precum și puterea redusă; nu atât de mult - dificultatea de a regla opritoarele și camele.

Calculatoarele asistate de calculator stagnează complet în mintea producției în serie, la scară largă și în masă a unor părți cu forme geometrice simple. Sistemele CPU sunt utilizate pentru echiparea turnulețelor, mașinilor de strunjire-frezat, mașinilor de găurit verticale, mașinilor de agregat, roboților industriali (PR), etc.

Sistemul CPU (Figura 2) include un programator de cicluri, un circuit de automatizare, un dispozitiv terminal și un dispozitiv de poartă. Dispozitivul CPU este format dintr-un programator de cicluri și circuite de automatizare.

Malyunok 2 -

Pe baza progreselor în cibernetică, electronică, tehnologie și echipamente de calcul, au fost dezvoltate sisteme de control software fundamental noi - sisteme CCP, care sunt utilizate pe scară largă în mașinile-unelte. În aceste sisteme, valoarea trecerii cutanate a organului de versatilitate este calculată în funcție de un număr suplimentar. Unitatea de informație cutanată indică mișcarea discretă a organului final cu o cantitate mică, care se numește o parte separată a sistemului CNC sau valoarea impulsului. La limitele cântării, orga finală poate fi mutată cu orice sumă care este un multiplu al mărimii sale separate. Numărul de impulsuri necesare pentru a fi aplicate la intrarea unității pentru a efectua deplasarea necesară L este determinat de formula N = L/q, de q- Prețul impulsului. Numărul N, înregistrat în sistemul de codificare a cântecului pe suport (cusătură perforată, cusătură magnetică etc.), și programul, care indică dimensiunea informațiilor dimensionale.

Sub strung CNC, puteți controla (prin programul specificat în codul alfanumeric) mișcarea elementelor finale ale unității de prelucrare, fluiditatea mișcării acestora, ciclul de prelucrare succesiv, modul de tăiere și diverse funcții suplimentare.

Sistem CNC – acesta este un set de dispozitive specializate, metode și caracteristici necesare implementării unei mașini CNC. Dispozitivul CNC (CNC) este o parte a sistemului CNC, proiectat pentru producerea de injecții ceramice de către unitatea de control finală a mașinii de prelucrat în conformitate cu programul ceramic (CP).

Schema bloc a sistemului CNC este prezentată în Malunku 3.

Detalii fotoliu (BH), Ceea ce facilitează procesarea pe un banc CNC, puteți găsi imediat sistemul de pregătire a programului (SPP)și sistem de pregătire tehnologică (STP). STP va asigura SPP date despre procesul tehnologic care este împărțit, modul de funcționare etc. Pe baza acestor date, se împarte un program de bază (SUS). Instalatorii instalează scule de tăiere pe bancul de lucru conform documentației, împărțite în STP. Instalarea piesei de prelucrat și îndepărtarea piesei finite se efectuează de către un operator sau un dispozitiv de etanșare automată. Dispozitiv de citire (SU) citește informații din program. Informațiile pot fi găsite la CNC, puteți vedea diverse comenzi pe întregul mecanism (CM) bancă, unde lucrează părțile principale și auxiliare ale procesării. Senzori de poartă (DOS) Pe baza informațiilor (poziția reală și viteza de mișcare a unităților finale, dimensiunea reală a suprafeței de spălat, parametrii termici și de putere ai sistemului tehnologic etc.) controlați cantitatea de deplasare CM. Verstat mist dekilka CM, skins includ: motor (DV), care este sursa de energie; transmitere P, serviciu de transformare a energiei si transmisie de la motor la organul final ( BB); Vlasna BB(masă, sanie, suport, fus etc.), care determină mișcările de coordonate ale ciclului.

Malyunok 3- Schema bloc a sistemului CNC

Sistemele CNC universale oferă operatorului o mare flexibilitate. Ele pot fi personalizate prin programare pentru o clasă largă de obiecte, inclusiv diverse mașini; sa asigure toate tipurile de interpolare - liniara, circulara, parabolica etc., precum si pregatirea si reglarea programelor corespunzatoare direct din layout in modul interactiv. Fiecare program poate fi stocat în memorie și citit din el în timpul procesării, ceea ce în unele cazuri permite utilizatorului să evite să fi intrat anterior în program și să îl citească din program. Sistemele CNC oferă o gamă largă de posibilități de editare a programelor și oferă posibilitatea de corecție automată (din memorie) fără corecții indirecte din consolă. Este important de remarcat disponibilitatea programelor speciale de diagnosticare pentru verificarea funcționării nodurilor pentru a identifica defecțiunile, posibilitatea de a salva în memorie informații despre defecțiunea sistematică a lancetelor cinematice și alte includeri sau compensare a acestor daune la crearea unui profil dat; posibilitatea introducerii în sistem a delimitării zonei de tăiere pentru a elimina orificiul sau ruperea bancului de lucru; Întorcându-se, în orice moment, procesul de procesare a fost întrerupt. Sistemele CNC universale funcționează în coordonate liniare și polare, asigurând inversarea axelor de coordonate, de exemplu, la schimbarea programelor pe bancurile de frezare orizontale pentru bancurile de frezat verticale.

Modul principal de robot al CNC este modul automat. În procesul de procesare automată a programelor care sunt controlate, există o gamă largă de cerințe pentru diferite niveluri de complexitate: operarea butoanelor panoului operator; diviziune și ieșire de date pentru afișare pe panoul operator; calcularea poziției fluxului pentru coordonate și afișarea informațiilor pe consola operatorului; defalcarea ciclurilor de prelucrare; rozrahunok usunennya ekvіdistanti; corecţie; despăgubiri pentru omor; testarea senzorilor electrici de automatizare; testarea semnalelor de pregătire ale dispozitivelor de intrare-ieșire; Interpolare; rozrakhunok shvidkostі; dezvoltarea modurilor de dispersare și galvanizare; testarea senzorilor de poartă; producerea de infuzii ceramice la instalatii tehnologice; analiza orelor de curgere; control asupra orei de rulare a programului relevant; analiza programelor wiki care se află în cadrul dvs.; pregătirea informațiilor de ieșire pentru procesarea următorului cadru.

Sistemul CNC poate fi modificat în funcție de tipul de program, metoda de codificare a informațiilor în NC și metoda de transmitere către sistemul CNC.

control numeric (CNC)– acesta este managementul programului care este setat ca înregistrat în care – și masa de informații care este transportată. Informațiile cheie pentru sistemele CNC sunt discrete, iar procesarea în timpul procesului de control se realizează folosind metode digitale. În gestionarea ciclurilor tehnologice, asistența este disponibilă practic peste tot programare logica controlori, implementarea principiilor dispozitivelor de calcul electronice digitale.

Controlere programate

Controler de programare (PC ) – acest dispozitiv este echipat cu automatizarea electrică a mașinii cu ajutorul algoritmilor de cântec implementați de un program care este stocat în memoria dispozitivului. Controlerul de programare (aparatul de comandă) poate fi instalat autonom în sistemul CPU sau poate fi conectat la un sistem de control central (de exemplu, sistemul de control al unui modul de control la distanță (DPM)), și, de asemenea, zastosovuvatsya în scopul deținerii de linii automate și etc. Diagrama structurală se concentrează pe copilul 4.

Malyunok 4- Schema bloc a controlerului programat:

1 – procesor; 2 – cronometru și medici; 3 – memorie de reprogramat; 4 – memorie cu acces aleatoriu (RAM); 5 – tragere blocuri de legătură anvelope; 6 – blocarea conexiunii cu dispozitivul CNC EOM; 7 – bloc pentru conectarea telecomenzii pentru programare; 8 – module de introducere; 9 – comutator intrare – iesire; 10 – module de afișare; 11 – programare telecomandă cu tastatură și afișaj.

Majoritatea controlerelor programabile au un design modular, care include o sursă de alimentare, o unitate de procesor și memorie programată, precum și diverse module de intrare/ieșire. Modulele de intrare (module de intrare) generează semnale care merg către diverse dispozitive periferice (comutatoare terminale, dispozitive electrice, relee termice etc.). Semnalele care vin la semnalul de intrare, de regulă, două niveluri „Pro” și „1”. Modulele de ieșire (module de ieșire) trimit semnale către dispozitivele electronice acoperite cu ceramică ale mașinii (contactoare, demaroare, electromagneți, lămpi de semnalizare, cuplaje electromagnetice etc.). Când semnalul de ieșire este „1”, dispozitivul de ieșire răspunde la comanda de pornire, iar când semnalul de ieșire este „O” - pentru a opri.

Procesorul, din memorie, determină controlul logic al modulelor afișând informații despre modulul de intrare și algoritmii de control introduși în memorie. Temporizatoarele trebuie ajustate pentru a asigura ore de vizionare în siguranță în fiecare zi înainte de ciclurile de lucru PC. Medicii sunt, de asemenea, dependenți de implementarea ciclului de lucru PC.

Programele introduse în memoria procesorului sunt apoi compilate folosind o telecomandă portabilă specială, care este imediat conectată la PC. Cu o telecomandă digitală, care este echipată cu un dispozitiv pentru înregistrarea programelor, puteți întreține mașina de scris. PC.În timpul procesului de înregistrare a programelor, mașina de tăiat a obiectului ceramic este afișată pe afișajul telecomenzii în simboluri releu și semnificații mentale. Introducerea programelor se poate face prin bloc în legătură cu dispozitivul CNC sau EOM.

Întregul program care este stocat în memorie poate fi împărțit în două părți: cea principală, care conține algoritmul de control al obiectelor, și serviciul, care asigură schimbul de informații între PCși cu un obiect ceramic. Schimbul de informații între PC și obiectul ceramic implică utilizarea intrărilor (eliminarea informațiilor din obiectul ceramic) și inversarea ieșirilor (trimiterea unui flux ceramic către obiectul ceramic). Aparent, partea de service a programului constă din două etape: intrarea de intrare și inversarea ieșirii.

Controlerele de programare au vikorysts Diferite tipuri de memorie , în care se salvează programul automatizării electrice a mașinii: memorie electrică neenergetică, care este reprogramată; RAM cu acces liber; sters de expunerea la UV si reprogramat electric.

Controlul de programare include un sistem de diagnosticare: intrări/ieșiri, defecțiuni la procesorul robotului, memorie, baterii, conexiuni și alte elemente. Pentru a facilita detectarea defecțiunilor, modulele inteligente zilnice efectuează autodiagnosticare.

Controler logic de programare (PLC) - Acesta este un sistem cu microprocesor conceput pentru a implementa algoritmi de control logic. Controlerul este folosit pentru a înlocui circuitele de contact releu asamblate pe componente discrete - relee, întrerupătoare, temporizatoare, elemente logice dure.

Suchasny PLC Puteți procesa semnale discrete și analogice, puteți opera supape, motoare, servo-uri, puteți schimba frecvențele și puteți efectua reglarea.

Caracteristicile de înaltă performanță sunt reduse la uscare completă PLC Cu toate acestea, este necesară procesarea logică a semnalelor de la senzori. Zastosuvannya PLC asigură o fiabilitate ridicată a lucrărilor de instalare; întreținere ușoară a echipamentelor de încălzire; instalarea accelerată și îmbunătățirea echipamentelor; Actualizăm algoritmii de control (inclusiv cei de pe echipamentul care funcționează).

Crema de beneficii directe de la stagnare PLC, echipamente la un cost redus și fiabilitate ridicată, și indirect: este posibil să se implementeze funcții suplimentare fără a complica și fără a crește calitatea produsului finit, ceea ce va ajuta Nu mai este posibil să se realizeze posibilitățile de posesie. Sortiment mare PLC face posibilă găsirea de soluții optime atât pentru sarcini complexe, cât și pentru automatizarea complexă a producției.

Programnosii

Programul de lucru al autorităților regionale din Verstat este desemnat pentru sprijin suplimentar pentru program.

Programonosie - valoarea datelor, pentru care se înregistrează programul important.

Operatorul de program se poate răzbuna geometric, deci eu informatii tehnologice. Informații tehnologice va asigura primul ciclu de lucru al bancului, va conține date despre succesiunea introducerii diverselor instrumente în robot, despre schimbarea modului de întrerupere și pornirea unității de răcire a uleiului etc. și geometric – caracterizează forma, dimensiunile elementelor piesei tăiate și a sculei și poziția lor reciprocă în spațiu.

Cel mai bun programe extinse є:

card - din carton, in forma unui dreptunghi, al carui capat este taiat pentru orientare atunci cand cardul este introdus in aparatul de citit. Programul este înregistrat când deschiderea este perforată în locul numerelor de serie.

cusături perforate cu opt căi (Figura 5) 25,4 mm lățime. Pista de transport 1, folosită pentru deplasarea cusăturii (în spatele ajutorului tamburului) către dispozitivul de citire. Lucrătorii deschid 2, care transportă informații, pun cu pumnul printr-un dispozitiv special numit perforator. Informațiile se aplică cusăturii perforate în rame, din care se utilizează unitatea de depozit. Este posibil să se înregistreze doar un astfel de set de comenzi într-un cadru în care nu este atribuită mai mult de o comandă fiecărui organ de control al pielii (de exemplu, într-un cadru nu este posibil să se stabilească o mână atât dreptaci cât și stângaci );

Malyunok 5- Cusătură perforată în opt direcții

1 – piste de cod; 2 – marginea bazei; 3 – codul numărului pistei; 4 – numărul de serie al bitului din combinația de coduri

cusatura magnetica – o compoziție cu două bile, care constă dintr-o bază de plastic și o minge de lucru din material feromagnetic sub formă de pulbere. Informațiile despre linia magnetică sunt înregistrate sub formă de lovituri magnetice, care sunt aplicate după linie și sunt afișate în cadrul SUS cu un cântec care corespunde setării fluidității IV. Când UE este citită, dungile magnetice sunt convertite în impulsuri ceramice. Fiecare cursă este indicată de un puls. Impulsul pielii este indicat de mișcarea sonoră (discretă) a IV; Cantitatea acestei mișcări este determinată de numărul de impulsuri care se află în cadrul benzii magnetice. O astfel de înregistrare a comenzilor pentru deplasare IV numit decodat .

Decodificarea se realizează folosind un interpolator suplimentar , care convertește informațiile geometrice codificate introduse în (pe perforare sau în vizualizarea EOM) despre conturul părții observate într-o succesiune de impulsuri de controlat, corespunzătoare mișcărilor elementare ale IO. Înregistrarea unui program decodat pe o bandă magnetică este generată pe un dispozitiv special, care include: un dispozitiv de interpolare cu o ieșire desemnată pentru înregistrare; Mecanism de cusătură cu capete magnetice pentru ștergere, scriere și creație.

Informațiile în forma decodificată sunt înregistrate, de exemplu, pe o bandă magnetică, iar în forma codificată - pe o bandă perforată sau pe un card perforat. Cusăturile magnetice sunt instalate pe mașinile de strunjit cu motoare rotative, ceea ce este necesar pentru decodarea tipului de program.

Interpolarea este aplicarea unui program pe un corp de lucru (uneltă), în spatele conturului suprafeței conturate a piesei, prin secțiuni (cadre) adiacente succesiv.

Interpolatorul este un bloc CNC responsabil cu calcularea coordonatelor punctelor intermediare ale traiectoriei pe care le poate trece scula între punctele specificate în programul NC. Interpolatorul trimite datele de ieșire către comanda NC pentru mutarea sculei de la punctul final la punctul final de-a lungul conturului care arată ca o tăietură dreaptă, un arc de miză etc.

Pentru a asigura acuratețea traiectoriei create este aproape de 1 µm (precizia senzorilor de poziție și precizia de poziționare a suportului devine aproape de 1 µm), interpolatorul vede pulsurile pielii de 5...10 ms, care este Id. fără cod de mare viteză.

Prin simplificarea algoritmului interpolatorului, sarcina unui contur curbat se formează prin tăierea liniilor drepte sau prin arce și adesea liniile de mișcare cu axe de coordonate diferite nu sunt desenate în același timp, ci peste ele. Timpul nu este mai mic, din cauza frecvenței ridicate a tipului de injecții ceramice și a inerției ansamblurilor mecanice, antrenarea este necesară pentru a netezi traiectoria laminată la un contur curbat neted.

Interpolator, care este introdus înaintea sistemului CNC, include următoarele funcții:

pe baza parametrilor numerici ai graficului conturului trasat (coordonatele cobului și punctelor finale ale dreptei, valoarea razei arcului etc.), sarcinile programului, coordonatele de distribuție (cu discretitate) ale punctele intermediare ale plotului plotului conturului;

vibrează diverse impulsuri electrice, a căror succesiune indică deplasarea (cu fluiditatea necesară) a organului final al traiectoriei verstat pentru a trece prin aceste puncte.

În sisteme CNC funcționează în principal liniar și liniar-circular interpolatoare; Primul va asigura deplasarea instrumentului între punctele de referință de-a lungul liniilor drepte, desenate sub orice tăietură, iar celălalt - atât de-a lungul liniilor drepte, cât și de-a lungul arcurilor.

Interpolare liniară- Secțiunile dintre coordonate discrete sunt reprezentate printr-o linie dreaptă, extinsă în spațiu în concordanță cu traiectoria mânerului sculei de tăiere.

Interpolare circulară– transferă aspectul parcelei pe conturul de tăiere sub forma unui arc asemănător cu raza. Capacitățile dispozitivelor CNC fac posibilă asigurarea interpolării între descrierea parcelei și conturul algebrei de pliere.

Interpolare Gwent– linia șurubului este alcătuită din două tipuri de bucle: circulară într-un plan și liniară perpendiculară pe aceeași zonă. În această situație, puteți programa fie un avans circular, fie un avans liniar de trei coordonate (axe) ale versatului care urmează să fie rotit.

Cea mai importantă caracteristică tehnică a sistemului CNC є її clădire separată sau discretie .

Discretenie- Cantitatea minimă posibilă de deplasare (liniară sau curbură) a organului final al versatului, care corespunde unui impuls de miez.

Majoritatea sistemelor CNC actuale au o rezoluție de 0,01 mm/impuls. Obisnuieste-te cu sistemul de vibratii cu o rezolutie de 0,001 mm/impuls.

Sistemul CNC depășește de fapt alte tipuri de sisteme de control.

Clasificarea sistemelor CNC

În spatele capacităților tehnologice și caracterului revoluției organismelor de lucru Sistemele CNC sunt împărțite în trei grupe:

Sisteme poziționale asigura deplasarea liniara a organului final al versatului folosind una sau doua coordonate. Mișcarea unui obiect dintr-o poziție într-o poziție are loc cu fluiditate maximă, iar apropierea lui de o poziție dată – cu fluiditate minimă (variabilă). Bancurile de foraj și creșterea coordonatelor sunt echipate cu astfel de sisteme CNC.

Circuite de sistem Este destinat lucrătorilor să se deplaseze pe o anumită traiectorie la o viteză dată în conformitate cu programul de procesare. Sistemele CNC, care asigură cofraj drept, rectiliniu și curbiliniu, sunt aduse la sisteme de contur (înainte de liber), iar fragmentele permit prelucrarea piesei din spatele conturului. În sistemele CNC cu matrițe dreptunghiulare, mașina-uneltă se mișcă de-a lungul axelor de coordonate de-a lungul liniei, astfel încât traseul sculei are un aspect de treaptă, iar elementul de piele al acestei căi este paralel cu axele de coordonate. Numărul de coordonate ale nucleului în astfel de sisteme ajunge la 5 , A numărul de coordonate mapate pe oră 4 . În sistemele CNC cu structuri de formă rectilinie, mânerul sculei este împărțit în două axe de coordonate (X și Y). În aceste sisteme, este instalat un interpolator cu două coordonate, care vede impulsurile miezului direct în două unități de alimentare. Zagalne Numărul de coordonate ceramice este 2-5. Sistemele CNC cu forme curbate fac posibilă tăierea pieselor plate și volumetrice pentru a plasa secțiuni cu contururi curbate pliabile. Contururile sistemului CNC antrenează motorul rotativ. Mașinile de strunjire, frezat și alezat sunt echipate cu astfel de sisteme.

Sisteme combinate (universale) Există caracteristici atât ale sistemelor de poziție, cât și ale sistemelor de contur și cele mai comune tipuri pentru o gamă largă de bancuri de lucru (găurire-frezare-putrezire).

Pentru bancurile de lucru cu sisteme de control CNC, controlul funcționează sub forma unui program, în care informațiile geometrice și tehnologice sunt introduse în formă numerică.

În grupul din jur puteți vedea machete cu indicație digitală și coordonate presetate. Aceste versate au electronice dispozitiv pentru specificarea coordonatelor punctelor necesare (selectarea coordonatelor) și o bară transversală, cu senzori de poziție, care dă comenzi de deplasare în poziția dorită. Cu asta Poziția pielii de pe masă este afișată pe ecran (indicație digitală) . În astfel de verstate puteți seta coordonatele sau afișajul digital; Programul de ieșire al robotului este stabilit de designerul de layout.

Pentru modelele de mașini din PU, se adaugă litera F și un număr pentru nivelul de automatizare desemnat:

F 1- Aspect cu indicare digitală și presetare a coordonatelor;

F 2– compoziție cu sisteme CNC de tăiere dreaptă și pozițională;

F 3– bancuri cu sisteme CNC conturate drepte și curbate;

F 4- Verstats cu un sistem CNC universal pentru tăierea pozițională și a conturului.

În plus, prefixele C1, C2, C3, C4 și C5 pot fi adăugate la un anumit model de strung CNC, ceea ce indică diferite modele de sisteme CNC care sunt instalate în strunguri, precum și diferitele capacități tehnologice ale laverelor. De exemplu, un banc de lucru model 16K20F3S1 este echipat cu un sistem CNC „Kontur 2PT-71”, un banc de lucru model 16K20F3S4 este echipat cu un sistem CNC EM907 etc.

Pentru machete cu sisteme de ciclu PU introdus pentru modelul desemnat Indexul C , s sisteme de operare – Indexul T (de exemplu, 16K20T1). CNC asigură controlul pieselor de lucru ale strungului și fluiditatea mișcărilor acestora în timpul formării, precum și consistența ciclului de prelucrare, modul de tăiere și diverse funcții suplimentare.

Pentru a caracteriza mașinile CNC, se folosesc următorii indicatori:

Clasa de precizie :N- Precizie normală, P- Precizie crescută, U- precizie ridicată, A- Precizie deosebit de mare, Z- Precizie mare (master-compostare);

Operațiuni tehnologice , tăiat pe bancă : strunjire, găurire, frezare, șlefuire etc.;

Parametrii de bază ai strungului : pentru mașini cu cartuş- Cel mai mare diametru al virobo-ului instalat deasupra patului; pentru centre și posturi de lucru cu cartușe- Cel mai mare diametru al gaurii care se formeaza deasupra suportului; pentru mașini de strunjire de bare verstate - cel mai mare diametru al tijei care este tăiată; pentru mașini de frezat și alezat Verstats – dimensiunile de gabarit (lungime, latime) ale suprafetei de lucru a mesei, diametrul suprafetei de lucru a mesei rotunde; pentru foraj Verstat - cel mai mare diametru al burghiului, diametrul axului care atârnă etc.;

Valorile de deplasare ale pieselor de lucru ale bancului – un suport pentru două coordonate, un tabel pentru două coordonate, o unitate de ax pentru coordonate liniare etc.;

Dimensiunea discretității (preț mai jos) mișcare minimă necesară per program (croc);

Acuratețea și repetabilitatea poziționării pe baza coordonatelor ceramice ;

Conduce capul roc – tipul, valorile nominale și maxime ale tensiunii, limitele vitezelor de înfășurare a arborelui (cu sau fără trepte), numărul de viteze de lucru, numărul de viteze care comută automat;

Unitate de alimentare Verstat – coordonata, tipul, cuplul nominal si maxim, intre vitezele avansurilor de lucru si viteza vitezelor avansurilor de lucru, viteza de deplasare;

Numărul de instrumente – într-un cutter, cap de turelă, depozit de scule;

Schimbați tipul instrumentului - Automat, manual;

Dimensiunile totale ale bancului de lucru .

Pentru metoda de pregătire și introducere a programului de bază separa:

Sisteme de operare CNC(în acest caz, un program specific este pregătit și editat direct pe bancă, în timpul procesului de prelucrare a primei părți din lot sau de imitare a prelucrării acesteia);

sisteme adaptative, pentru care se pregătește programul de control, indiferent de locul unde se prelucrează piesa. Mai mult, nu este necesar să pregătiți programele care o controlează, puteți utiliza fie metode suplimentare de tehnologie de calcul care sunt incluse în sistemul CNC al acestei mașini, fie prin aceasta (manual sau folosind un sistem suplimentar de automatizare de programare.)

În spatele rivalității capacităților tehniceÎn practica internațională, sunt acceptate următoarele denumiri de sisteme numerice de control software:

NC(Control numeric pe calculator) – CNC;

HNC(Control numeric manual) – un alt tip de dispozitiv CNC cu programe de procesare prestabilite de către operator față de telecomandă folosind taste suplimentare, comutare etc.;

SNC(Speiher Numerical Control) – un dispozitiv CNC care are o memorie pentru salvarea tuturor programelor pe care le controlează (programul este salvat în memoria internă);

CNC– dispozitivul CNC permite tăierea cu o singură mașină CNC; Dispozitivul seamănă cu structura mini-kernel – EOM sau procesor; extinde capacitățile funcționale ale controlului software, este posibilă salvarea CP-ului și editarea acestuia la locul de muncă, dialogul cu operatorul, o gamă largă de corecții, posibil Este posibil să se schimbe programul în timpul orei de funcționare;

D.N.C.(Direct Numerical Control) - sisteme de nivel înalt care vor asigura: gestionarea simultană a unui grup de mașini din EOM din culise; salvarea unui număr semnificativ de programe în memorie; interacțiunea cu sisteme suplimentare de poliție rutieră (transport, depozitare); selectați timpul de procesare a acestei părți sau a altor părți; apariția orelor de muncă și a timpului de nefuncționare etc.