Agregátní obráběcí stroje umožňují provádět různé druhy obrábění dílů současně na jednom obráběcím stroji, což výrazně snižuje náročnost mechanického opracování dílů.

U speciálních obráběcích strojů vysoce účelového použití je důležité při změně typu výrobku přepínat další roboty. Pro odstranění tohoto nedostatku se začaly vytvářet agregátní pracovní stoly, které jsou konstruovány ze sady různých normalizovaných zvětšených jednotek-agregátů.

Ve XX století Sériová výroba se začala zvyšovat při výrobě dílů (šrouby, čepy, matice, podložky atd.). Pro výrobu takových dílů byl vytvořen sázecí stroj - automaty a automaty. Pak se objevily automaty pozdního tvaru, tvarově řezané a vícevřetenové automaty. V sériové výrobě a často i sériové výrobě se velmi zvyšuje dostupnost automatických soustružnických strojů, vhodných pro důležité a skládací roboty. U takových strojů není instalace a upevňování obrobků, spuštění obrobku a výroba hotového výrobku automatizované.

Od 70. do 19. století. Všechny tyto typy strojů se vyvíjejí díky silné diferenciaci a specializaci. Na základě univerzálního soustruhu vzniká horizontální soustruh, čelní soustruh a rotační soustruh.

Množství informací se objevilo v dalších významných událostech. V moderní době zaujímá velké místo vývoj metod pro řezání kovů. Je větší rozdíl mezi řeznými nástroji a řeznými částmi pracovních stolů. Ukázali se to je tvoje jméno závitové frézy, tvarové frézy, různé převodové nástroje, varné desky atd.

Mechanický třmen přerušil kroucení. Posuvné měřítko bylo automatizované. Vinikli taky automatické a automatické.

Změnil se samotný materiál, ze kterého se sazba připravovala. Začali vítězit a začali získávat vysoké známky. Teď jsem na řezném nástroji nástrojová ocel různé odrůdy. Vaughn tedy promarnil svou tvrdost kvůli přehřátí až do červeného gartuvana. až 600°C.

Specializace strojírenství zavedla novou automatizaci, Využití funkcí versatu přímo vedlo ke zjednodušení operací s ním spojených a vytvořilo tak příjemnou mysl pro implementaci automatických procesů.

Dnešní vysoce produktivní kovoobráběcí stroje jsou založeny na široké škále principů, bohaté na instrumentaci a bohaté na postavení, specializované a často používané pro tradiční pěvecké operace.

První automatická lavicová linka byla instalována v Anglii v letech 1923-1924. pro mechanické opracování bloků válců a jiných velkých dílů. Dokončila 53 operací a dokončila 15 bloků ročně, obsluhovaných 21 operátory.

Poprvé v Radyanském svazu byla v roce 1939 ve Volgogradském traktorovém závodě vytvořena obráběcí linka na zpracování válečkových pouzder pro pásové traktory. Byl postaven na základě 5 modernizovaných pracovních stolů s ručním ovládáním.

V době druhé světelné války se řady automatických pracovních stolů agregovaných pracovních stolů začaly po skončení války široce rozšiřovat.

Pokroky ve vědě a technologii umožnily přejít od automatických tokových linek k automatickým dílnám a poté k automatickým továrnám.

Narozen v roce 1956 V První úpravně plynu je dílna se dvěma automatickými linkami na výrobu válečkových a válečkových ložisek. Veškeré operace mechanického a tepelného zpracování ložiskových drah, kontrola, montáž, antikorozní zpracování, balení a odebírání třísek jsou plně automatizovány. V důsledku toho se chovatelský cyklus zkrátil 4 - 5krát, produktivita jednoho chovatele se zvýšila 2krát.

Narozen v roce 1949 V SSSR svět jako první postavil automatický závod na výrobu pístů, který obsluhoval 9 pracovníků za směnu a vyrobil 3500 pístů na jednotku.

3.5.3 Vykoristannaya elektrický pohon ve stroji

Elektromotor se ukázal být nejen hospodárnější, ale také kompaktnější, zabíral méně místa a během hodiny práce mu pracovník věnoval mnohem méně pozornosti. Budeme v bezpečí.

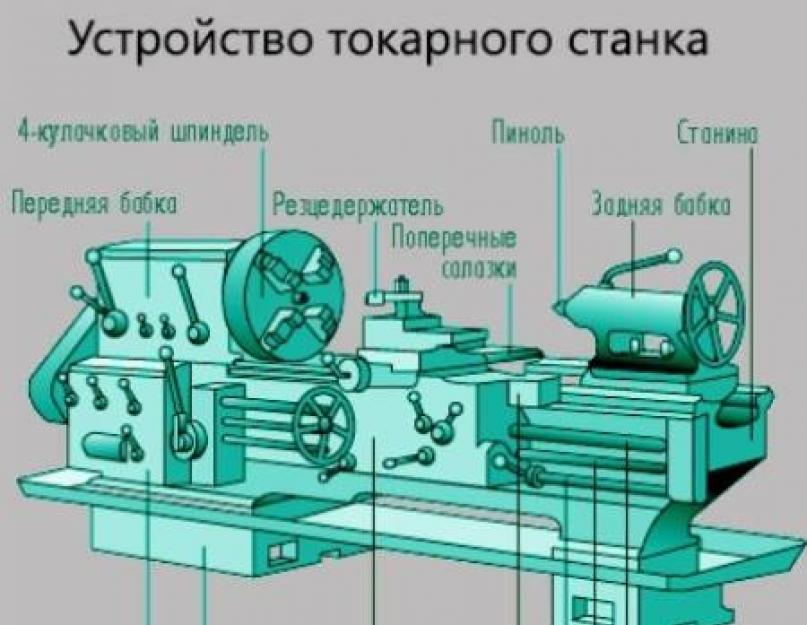

Soustruhy na kov mají ve svém celku zhruba podobné rozložení - vzor sestav. V tomto článku znovu prozkoumáme a popíšeme hlavní jednotky, princip jejich práce a význam.

Hlavní univerzity jsou:

- postel;

- vřeteník;

- vřeteno;

- podávací mechanismus;

- Podpěra, podpora;

- zástěra;

- zadní žena

Video lekce o soustružení kovových soustruhů

Stanina

Hlavní nezničitelnou částí lavice je rám, který se skládá ze 2 svislých žeber. Mezi nimi je řada příčníků, které zajišťují tuhost a neviditelnost statoru.

Stroj se rozvine na nohy, takže jeho obsah zůstane až do konce stroje. Konstrukce spodních skříní je taková, že se lze vyhnout zápachu při obsluze potřebného nářadí.

Horní příčné lamely rámu slouží jako vodítka pro posuv třmenu a koníku po nich. Na základě stejných schémat rozložení je snadné poznamenat, že v některých návrzích existují přímo 2 typy konstrukce:

- prizmatický pro pohyb třmenu;

- ploché a rovné, aby se koník mohl pohybovat. V některých případech je nahrazen prizmatickým typem.

Vřeteník

Díly zalisované do předního vřeteníku slouží k podepření a obalení obrobku během zpracování. Jsou zde jednotky, které regulují plynulost ovinovacích dílů. Je jim jasné:

- vřeteno;

- 2 ložiska;

- kladky;

- krabice tekutin, která slouží jako prostředek pro regulaci tekutosti obalu.

Hlavní částí vřeteníku soustruhu je vřeteno. Z pravé strany, brutalizované vzadu na koníku, je rozštěp. Jsou k němu připevněny kazety, aby se odstranila potřísněná část. Samotné vřeteno je uloženo na dvou ložiskách. Přesnost práce, která je položena na stole, spočívá v montážní fréze vřetena.

Pohled na krabici s dobrotami

Přední vřeteník má sadu vyměnitelných převodů, které se používají k přenosu rotace a točivého momentu z výstupního hřídele převodovky na hřídel podávací skříně pro řezání různých dílů. Zlepšeného zásobování třmeny je dosaženo výběrem a přeskupením různých ozubených kol.

Kytara výměnných převodů soustruhu Optimum Kytara soustruhu na kov Radyansky

Je nepravděpodobné, že by bylo možné přepnout nastavení soustruhu na kov s monolitickým vřetenem. Prázdné modely se rýsují denně, ale nezapomenou na síly, které se před nimi objevují. Tělo vřetena musí zesklovatět bez ohýbání:

- detaily se skvělým autem;

- napnutí řemene je omezující;

- nápor řezání.

Zejména se objevují až ke krčkům, na kterých jsou namontována ložiska. Jejich broušení je správné a čisté, drsnost povrchu není větší než Ra = 0,8.

V přední části má otvor kónický tvar.

Ložiska, vřeteno a veškerá práce jsou zodpovědné za vytvoření jediného mechanismu, který nemá schopnost vytvářet zkroucené bity, které mohou vypadnout, pokud je otvor ve vřetenu nesprávně opracován nebo čepy nejsou správně vybroušeny. Přítomnost vůle mezi volnými částmi lavice povede k nepřesnosti při zpracování obrobku.

Stabilitu vřetena zajišťují ložiska a mechanismus nastavování tahu. Až k pravému ložisku je upevněn za opracovaným, tvarovaným hrdlem, bronzovým pouzdrem. Rozeta probíhá v blízkosti objímky na těle vřeteníku. Pouzdro má jeden průchozí otvor a řadu zářezů. Pouzdro je připevněno k objímce vřeteníku pomocí matic našroubovaných na závitové konce. Upevňovací matice pouzder jsou přišroubovány pro nastavení napětí děleného ložiska.

Pro výměnu kapaliny je balení potvrzeno krabicí kapalin. Pravé ozubené kolo je upevněno na řemenici, pravé ozubené kolo je namontováno na vřetenu. Za vřetenem je válec s pouzdrem, které obtáčí další 2 ozubená kola. Přes krk přenáší váleček upevněný v konzolách ovinovací pohyb. Různá velikost ozubených kol umožňuje měnit plynulost balení.

Výběr velkého množství pracovních kapalin soustružnické stolice dvakrát. Použití soustruhu na kov pomocí různých výběrů umožňuje vybrat průměrnou rychlost mezi základními. K tomu stačí převést řemen z jednoho převodu na stupátko nebo jej nainstalovat do rovné polohy, správně v souladu s konstrukcí lavice.

Vřeteno odebírá vinutí z elektromotoru přes řemenový pohon a převodovku.

Podávací mechanismus

Mechanismus posuvu informuje podporu o potřebném směru pohybu. Nastavuje se přímo bitem. Samotný bit je umístěn v blízkosti těla vřeteníku. Jeho ovládání je naznačeno vzhledem vnějších klik. Můžete také přímo měnit amplitudu ramena třmenu pomocí dalších vyměnitelných ozubených kol různého počtu zubů nebo podávacích boxů.

Uspořádání strojů s automatickým posuvem má šnek a váleček. V průběhu operace se pohybový šroub otáčí s vysokou přesností. V ostatních typech je váleček, který umožňuje dále zachovat šroub v ideální poloze pro zkosení skládacích prvků.

Horní část podpěry je místem pro upevnění řezných nástrojů a dalších soustružnických nástrojů nezbytných pro zpracování různých dílů. Díky vůli podpěry se fréza plynule pohybuje ve směru potřebném pro opracování obrobku z místa, kde je podpěra posunuta frézou a rozkládá se na klas obrobku.

Při zpracování jiných dílů je třeba se vyhnout podpěrné dráze podél vodorovné linie stolu s přebytkem obrobku, který je obráběn. Tento požadavek znamená schopnost posuvného měřítka pohybovat se ve 4 přímých liniích do centrálního bodu verstatu.

Pozdější ramena mechanismu jsou poháněna na saních - vodorovném rovném rámu. Příčný řezný posuv je ovlivňován další částí podpěry, která je přenášena horizontálně.

Příčné (spodní) saně slouží jako základ pro otočnou část třmenu. Pomocí přídavné rotační části třmenu je obrobek pečlivě přetvarován na zástěru pracovního stolu.

Fartukh

Zástěra je stejně jako vřeteník připevněna ke svému tělu klouby nezbytnými pro pohyb mechanismů pohonu kol, které spojují podpěru s ozubenou tyčí a pojezdovým šroubem. Ovládací rukojeti zástěrových mechanismů jsou namontovány na těle, což usnadňuje nastavení pohybu třmenu.

Koník je chatrný a je třeba jej zkorodovat, aby byl díl připevněn k vřetenu. Skládá se na 2 části: spodní - hlavní deska a horní, která drží vřeteno.

Horní část se zhroutí a spodní část se zhroutí kolmo k vodorovné ose lavice. To je nutné při soustružení kuželovitých dílů. Stěnou vřeteníku prochází hřídel, kterou můžete otočit na zadním panelu lavice. Upevnění vřeteníku k rámu se provádí pomocí primárních šroubů.

Jednotlivý soustružnický nástroj, zařízení a konstrukce v závislosti na jeho konstrukci se mohou v detailech velmi lišit, ale u malých a středně velkých strojů se tato možnost stává běžnější. Uspořádání a schémata důležitých velkých soustruhů se liší podle jejich účelu, jsou vysoce specializované.

Po mnoho let byly děrné štítky hlavním prostředkem pro ukládání a zpracování informací. Podle našeho názoru je děrný štítek pevně spojen s počítačem, který zabírá celou místnost, a s hrdinskými radianskými vědci, kteří prorazili vědu. Děrné štítky - otcové disket, disky, pevné disky, flash paměti. Ale smrad se vůbec neobjevil s uvedením prvních počítačů, ale mnohem dříve, na začátku 19. století.

Verstat Falcon Jean-Baptiste Falcon vytvořil svůj stroj na základě prvního podobného verstatu navrženého Basilem Bouchonem. Jako první rozpoznal systém kartonových děrných štítků vázaných na lancety.

Oleksandr Petrov

12. čtvrtletí roku 1805 opustil císař Napoleon Bonaparte se svou armádou Lyon. Největší tkalcovské centrum v regionu v 16.-18. století trpělo revolucí a trpělo tragickou situací. Většina manufaktur zkrachovala, výroba byla na mrtvém bodě a mezinárodní trh byl stále více poblázněný anglickým textilem. Na podporu lyonských starostů sem Napoleon v roce 1804 vložil na plátno velkou sumu peněz a osudově později dorazil zejména na místo. Během návštěvy císař přivedl mistra vinaře Josepha Jacquarda, kde byl císaři ukázán podivuhodný stroj. Převážná část chvění instalovaná na původním tkalcovském pracovním stole byla vyrobena z dlouhého stehu volných vlněných plátů az pracovního stolu, našroubovaného na hřídel, byla vytažena švová látka s vyšívaným lemem. Podle toho není potřeba žádný mistr: stroj pracoval sám o sobě, a jak vysvětlili císaři, mohl jej obsluhovat pouze mistr.

1728. Verstat Falcon. Jean-Baptiste Falcon vytvořil svůj vůz na základě prvního takového stroje navrženého Basilem Bouchonem. Jako první rozpoznal systém kartonových děrných štítků vázaných na lancety.

1728. Verstat Falcon. Jean-Baptiste Falcon vytvořil svůj vůz na základě prvního takového stroje navrženého Basilem Bouchonem. Jako první rozpoznal systém kartonových děrných štítků vázaných na lancety.

Napoleon byl s autem poctěn. O několik dní později Jacquard nařídil převod Jacquardova patentu na tkalcovský stroj do velkého hlavního města, vinař sám dostal pěkný důchod 3000 franků a právo na malou, 50 franků, zotavení z kůže. Francie, kde měl zaparkovaný vůz. V důsledku tohoto oživení se však nashromáždila obrovská suma - do roku 1812 měly nové provozy 18 000 tkalcovských verstatů a do roku 1825 - již 30 000.

Vinař, který žil mnoho dní v blahobytu, zemřel v roce 1834 a o šest let později postavili obyvatelé Lyonu Jacquardovi pomník právě na místě, kde se konalo jeho magisterium. Jacquardův (nebo ve staré transkripci „Jacquard“) stroj byl důležitým bodem u založení průmyslové revoluce, ještě méně důležitým než parní kotel. Ale ne všechno v tomto příběhu je jednoduché a ponuré. Například „ženští“ lvi, kteří vždy byli Jacquardovým pomníkem, zničili jeho první nedokončený milník a několikrát spřádali plány na jeho život. To auto, pokud mluví pravdu, vůbec není vina Vinayshova.

1900. Tkalcovská dílna. Tento obrázek byl vytvořen před více než sto lety v tovární hale tkalcovny ve městě Darwell (Shadow Ayrshire, Skotsko). Mnoho tkalcoven vypadá takto, ne proto, že majitelé továren utrácejí peníze na modernizaci, ale proto, že žakárové rozvržení těchto hornin, jako dříve, jsou zbaveny svých nejuniverzálnějších a nejšikovnějších vlastností.

1900. Tkalcovská dílna. Tento obrázek byl vytvořen před více než sto lety v tovární hale tkalcovny ve městě Darwell (Shadow Ayrshire, Skotsko). Mnoho tkalcoven vypadá takto, ne proto, že majitelé továren utrácejí peníze na modernizaci, ale proto, že žakárové rozvržení těchto hornin, jako dříve, jsou zbaveny svých nejuniverzálnějších a nejšikovnějších vlastností.

Jak stroj fungoval

Pro pochopení revoluční novinky je nutné, aby vinař nejprve představil princip tkací lavice. Když se podíváte na látku, můžete vidět, že je tvořena pevně propletenými pozdějšími a příčnými nitěmi. Během výrobního procesu jsou pozdější nitě (osnova) taženy podél okraje lavice; polovina z nich je připevněna jedním k rámu-hellipu, druhá polovina je připevněna ke stejnému rámu. Tyto dva rámy se pohybují nahoru a dolů, jeden po druhém, roztahují nitě osnovy, a nakonec, jakmile se usadí, sešívačka šourá sem a tam a táhne příčnou nit (skok). Výsledkem je nejjednodušší tkanina s propletenými nitěmi. Rámečků může být více než dva a mohou se rozpadat ve složeném pořadí, zvedat nebo spouštět nitě ve skupinách, což vytváří na povrchu látky vrásky. Počet snímků je však stále malý, zřídka, pokud je jich více než 32, takže je snadné se zbavit problému, který se pravidelně opakuje.

Na žakárové přikrývce nejsou žádné rámy. Koženou nití lze posouvat kolem ostatních nití za pomocí napařující se nitě s kroužkem. Proto můžete na plátno utkat nit jakékoli úrovně skládání a vytvořit obraz. Pořadí nařasení nití je určeno pomocí dlouhé smyčkové řady děrných štítků, každý štítek odpovídá jednomu průchodu předlohy. Karta je přitlačena k množství stínících sond, některé z nich proniknou do otvoru a stanou se nezničitelné, jiné se potopí kartou dolů. Tykadla se zavazují provázky, které jsou svázány volánkem z nití.

Skládací kšilt látky byl utkán na Jacquard, ale uměli to jen ti nejlepší mistři a dílo bylo upečeno. Doprostřed verstatu vylezl dělník-twitcher a následoval velitelův příkaz, ručně zvedal a spouštěl okraje osnovních nití, jejichž počet se počítal na stovky. Proces byl mnohem komplikovanější, vyžadoval postupně rostoucí respekt a přátelská urovnání byla nevyhnutelně zmařena. Převybavení pracovního stolu z jednoho skládacího listu na jiného robota navíc zabralo mnoho dní. Verstat Jacquard, nesměle pracující s robotem, bez slitování, a sám se sebou. Jediná skládací pravá ruka se nyní používala k vycpávání děrných štítků. Na výrobu jedné sady se vynaložilo mnoho peněz a poté, co byly vyrobeny, mohly se karty znovu a znovu opakovat.

Poperedniki

Jak již bylo řečeno, nebyl to Jaccard, kdo viděl „rozumný milník“, ale spíše bez dalšího zkoumání výsledků svých předchůdců. V roce 1725, čtvrt století před narozením Josepha Jacquarda, první takové zařízení vytvořil lyonský tkadlec Basil Bouchon. Bouchonův verstat byl potažen děrovaným papírovým prošíváním, což dávalo jednu řadu otvorů do kůže úředníka. Otvorů však bylo málo, a tak přístroje měnily polohu jen malého počtu kulatých závitů.

Přední vinař, který pracoval na dokonalosti tkalcovské lavice, se jmenoval Jean-Baptiste Falcon. Nahrazením prošívání malými listy lepenky, svázané v pase na kopí; na kůži byly otvory rozšířeny do řady řad a mohly být omotány velkým počtem nití. Falconova verze se ukázala jako úspěšná a aniž by ztratil svou širokou expanzi, mistr dokázal za svůj život prodat téměř 40 kopií.

Třetím, kdo se zavázal přivést tkalcovnu na správné místo, byl vinař Jacques de Vaucanson, který byl v roce 1741 jmenován inspektorem textilních tkalcoven. Vaucanson pracoval na svém stroji se spoustou kamenů, ale nepodařilo se mu dosáhnout úspěchu: zařízení bylo příliš složité a drahé, stejně jako dříve bylo možné keruvatovat s relativně malým počtem nití a tkanina s nevzhledným prošíváním neuspěla. splatit vartosti obladnannya.

1841. Tkalcovna Carkill. Tkaní nejmenších (vytvořeno v roce 1844) zobrazuje scénu, která se odehrála 24. září 1841. Monsieur Carquille, vládce mistra, dává vévodovi d'Aumale plátno s portrétem Josepha Marie Jacquarda, utkaným stejným způsobem v roce 1839. Jemnost práce je neuvěřitelná: detaily jsou jemné, detaily jsou u rytin nižší.

1841. Tkalcovna Carkill. Tkaní nejmenších (vytvořeno v roce 1844) zobrazuje scénu, která se odehrála 24. září 1841. Monsieur Carquille, vládce mistra, dává vévodovi d'Aumale plátno s portrétem Josepha Marie Jacquarda, utkaným stejným způsobem v roce 1839. Jemnost práce je neuvěřitelná: detaily jsou jemné, detaily jsou u rytin nižší.

Úspěchy a neúspěchy Josepha Jacquarda

Joseph Marie Jacquard se narodil v roce 1752 na předměstí Lyonu do rodiny potomků Canutes - tkalců, kteří pracovali se švy. Když se naučil všechny složitosti řemesla, pomohl mému otci v dílně a po smrti mého otce upadl doprava a ne hned se začal věnovat tkaní. Joseph byl inspirován ke změně své anonymní profese, byl souzen za Borgy, stal se přáteli a po zdanění Lyonu se stal vojákem v revoluční armádě a vzal s sebou svého syna v šestnáctkové soustavě. A navíc, když Jacquard zemřel v jedné z bitev, rozhodl se vrátit k rodinnému záznamu.

Odbočka do Lyonu a otevření tkalcovny. Podnikání se však příliš nedařilo a Jacquardovi to víno zavalilo. Pokud byste chtěli vytvořit stroj, který by překopal výtvory Bouchon a Falcon, byl by jednoduchý a levný a u kterého byste mohli použít švovou látku, která ručně nenarušuje tkanou látku. Samotný počátek struktur, které vycházely zpod jeho rukou, byl ještě dále. První Jacquardův stroj, který začal fungovat jako stopa, nefungoval na švu, ale na... rybářských sítích. V novinách jsem se dočetl, že anglické Royal Partnership for the Promotion of Mystery vyhlásilo soutěž na výrobu takového zařízení. Protože nikdy neodvezli britská vína, kontaktovali Francii se svými potomky a požádali o průmyslovou výstavu do Paříže. Cena je podstatná. V první řadě prokázali úctu Jacquardovi získáním potřebných spojení a získáním haléřů na další pátrání a jiným způsobem otevřením Muzea záhad a řemesel, kde stála tkalcovská lavice Jacquese de Vaucansona. Jacquard na něm pracoval a všechny detaily začaly zapadat do jeho reality: chápeme, jak jeho stroj dokáže zpracovat.

Svou bázlivostí si Jacquard získal respekt neméně než pařížských akademiků. Lyonští tkalci vydělali velké jmění kvůli hrozbě, kterou nové víno představovalo. V Lyonu, jehož obyvatelstvo bylo na počátku 19. století pravděpodobně 100 000, tkalcovský průmysl zaměstnával přes 30 000 lidí - takže třetím obyvatelem místa byl buď mistr, nebo dělník, nebo podmistr tkalcovská dílna. Pokus o zjednodušení procesu přípravy textilií by ušetřil spoustu roboty.

Přesnost Jacquardova obráběcího stroje je neuvěřitelná

To, co vidíme, je obraz „Návštěva vévody d'Aumale v tkalcovně pana Carkilla“ – není to vůbec rytina, jak by si někdo mohl představit, ale kresba tkaní na lavici vybavené žakárovým strojem. Velikost plátna je 109 x 87 cm, vyrobili Vikonav, Vlasna, mistr Michel-Marie Carquilla pro firmu „Didier, Petit and Si“. Proces mis en carte - neboli programování obrázků na děrných štítcích - trval mnoho měsíců, navíc se na něm podílelo malé množství lidí a samotná příprava plátna trvala 8 let. Řada 24 000 (přes 1 000 dvojitých středů na skin) děrných štítků byla dvojnásobná míle. Obraz byl vytvořen pouze se speciálními pokyny, s ohledem na množství obrazů podobného typu, které jsou zachovány v různých muzeích po celém světě. Jedním z příkladů této metody byl portrét Jaccarda od Charlese Babbage, děkana katedry matematiky Cambridgeské univerzity. Než promluvíme, vévodo d'Aumale, obrazy na plátně nejsou nikdo jiný než mladý syn zbývajícího francouzského krále Ludvíka-Filipa I.

V důsledku jedné zázračné rány mistra Jacquardu přišli a zničili všechny, kteří tam byli. Sám viník byl tvrdě potrestán, aby se zřekl provinění a dal se do řemesla po pažbě svého zesnulého otce. Navzdory žádostem svých bratrů v dílně musel Jacquard, aniž by opustil svou inteligenci, nyní tvrdě pracovat a stroj byl dokončen před rokem 1804. Jacquard poté, co zrušil patent a medaili, se obával nezávislého obchodování s „rozumnými“ versaty a dával si pozor na potěšení obchodníka Gabriela Detille, který žádal císaře, aby vína převedl na velkou vládu města Lyon. Císař toho bastarda uspokojil a vinaře odměnil. Dokončený příběh je před vámi.

Éra děrných štítků

Samotným principem žakárového stroje je schopnost měnit konzistenci práce stroje, zavádět nové karty - být revoluční. Nyní tomu říkáme programování. Drsnost akce pro žakárový stroj byla nastavena ve dvojím pořadí: žádné otevření - žádné otevření.

1824. Stroj Reznysna. První důkazy o existenci analytického motoru od Charlese Babbage nebyly daleko. Rozměrné mechanické zařízení, které se skládá ze sady hřídelí a ozubených kol, bylo potřeba přesně zkompletovat, ale vyžadovalo jednoduchou údržbu a vysoce kvalifikovanou obsluhu.

1824. Stroj Reznysna. První důkazy o existenci analytického motoru od Charlese Babbage nebyly daleko. Rozměrné mechanické zařízení, které se skládá ze sady hřídelí a ozubených kol, bylo potřeba přesně zkompletovat, ale vyžadovalo jednoduchou údržbu a vysoce kvalifikovanou obsluhu.

Brzy poté, co se žakárový stroj rozšířil, se děrované karty (stejně jako děrované stehy a kotouče) začaly lepit do různých zařízení.

Chovnikovy Verštát

Na počátku 19. století byl hlavní typ automatického tkaní zřízen oficiálním tkalcovským strojem. Šití bylo snadné: osnovní nitě byly nataženy svisle a koule podobný chawen mezi nimi létal sem a tam a protahoval osnovou příčnou nit. Čas od času úředník napřáhl ruce, v 18. století byl tento proces automatizován; úředník z jedné strany „bowling“, popadl druhou, rozzlobil se – a proces se opakoval. Vazba (stojí mezi osnovními nitěmi) pro slévání osnovy je zajištěna za přídavným rákosem - tkalcovským hřebenem, který zpevňuje jednu část osnovních nití od druhé a nadzvedává je.

Ale je možná nejznámější z takových výstupů – cesta od tkalcovy lavice k počítačovému „analytickému motoru“ Charlese Babbage. V roce 1834 Babbage, matematik, který rozvinul Jaccardovy znalosti o děrných štítcích, začal pracovat na automatickém zařízení pro dokončení široké škály matematických úloh. Ještě nedávno jsme byli svědky existence „řezačky“, objemného 14tunového monstra plného ozubených kol; Princip zpracování digitálních dat pomocí přídavných převodů byl vyvinut z Pascalových hodin a nyní je nahradily děrné štítky.

1890. Tabulátor do Hollerita. Ke sběru výsledků celoamerického sčítání lidu z roku 1890 byl použit tabulkový stroj Hermana Holleritha. Ukázalo se, že schopnost stroje jít daleko za hranice zadaného úkolu.

1890. Tabulátor do Hollerita. Ke sběru výsledků celoamerického sčítání lidu z roku 1890 byl použit tabulkový stroj Hermana Holleritha. Ukázalo se, že schopnost stroje jít daleko za hranice zadaného úkolu.

V analytickém stroji je vše, co je v běžném počítači: procesor pro zpracování matematických operací („mlin“), paměť („sklad“), kam se ukládaly hodnoty proměnných a mezivýsledky operací, centrální jádro zařízení yay, takhle Výběr funkce enter/exit. V analytickém stroji byly použity dva typy děrných štítků: velký formát pro ukládání čísel a menší programy. Babbage pracoval na svém odchodu 17 let, ale stále to nemohl dokončit - promrhal haléře. Tento model Babbageova „analytického motoru“ pochází z roku 1906, kdy se stal předním předchůdcem počítačů a zařízení zvaných tabelátory.

Tabulátor je stroj pro zpracování velkého množství statistických informací, textových i digitálních; Informace byly zadávány do tabelátoru pomocí dodatečného velkého množství děrných štítků. První tabelátory byly demontovány a vytvořeny pro potřeby amerického sčítacího úřadu, ale sloužily i k realizaci různých úkolů. Od počátku byla jedním z lídrů v této oblasti společnost Hermana Holleritha, muže, který v roce 1890 vymyslel a vyrobil první elektronický tabulkovací stroj. V roce 1924 byla Hollerithova společnost přejmenována na IBM.

Když první EOM nahradily tabelátory, zůstal zde zachován princip ovládání pomocí děrných štítků. Bylo mnohem snazší dostat data a programy do stroje pomocí přídavných karet a nižších digitálních přepínačů. Následně jsou děrné štítky vikorist a donina. Tímto způsobem, asi před 200 lety, díky tomu, že se lidé hrnuli do „rozumných“ strojů, přišli o děrné štítky.

Článek „Weaving Verstat, Pradid of Computers“ byl publikován v časopise „Popular Mechanics“ (

Osmnácté a devatenácté století bylo ve znamení technologického pokroku, který v minulosti neměl obdoby. V průběhu půlstoletí se vyvinula řada rychloobrátkových odbytišť, vznikly nové typy motorů, osvojily si nové způsoby komunikace a dopravy, vynalezly vysoce inovativní stroje a stroje. Ve většině galuz byla ruční výroba často nahrazena strojní prací. Tekutost, efektivita zpracování a produktivita práce se desítkykrát zvýšily. V apologetických evropských zemích se objevily tisíce velkých průmyslových podniků a objevily se nové třídy - buržoazie a proletariát.

Ruční dopřádací stroj

Komerční prezentaci provázela největší společenská destrukce. Válkou se Evropa, celý svět až do konce 19. století nečekaně změnil; Život lidí se vůbec nepodobal těm na počátku 18. století. Možná je to poprvé v historii, kdy se technologická revoluce objevila tak viditelně a dramaticky ve všech aspektech lidského života.

Toto je nyní začátek této velké strojové revoluce pletení od vytvoření spřádacího automatického soustruhu - prvního stroje, který se rozšířil v tkalcovském průmyslu. Dá se říci, že spřádací stroj byl prototypem všech moderních strojů a mechanismů a svým významem dalece přesahoval úzký rámec textilního a dopřádacího průmyslu. Pro některé lidi jejich vzhled symbolizoval lidi současného světa.

Pochva v barokním stylu

Předení ve formě, v jaké bylo popsáno výše - za pomoci ručního vřetena a pramene - trvalo tisíce let a bylo zbaveno veškeré této doby pro složité a pracné úkoly. Ruka přádelny při procesu jednovrstvého předení, stáčení a navíjení nitě byla velmi unavená, produktivita práce nízká. Významný rozvoj předení se proto stal výsledkem ručního předení, které se poprvé objevilo ve starém Římě.

V tomto jednoduchém zařízení vedlo kolo a po navinutí na kolo menších rozměrů d, omotané kolem další nepřerušené šňůry, na které bylo umístěno vřeteno b. Proces předení na ručním pramínku se prováděl vpředu: pravá ruka za druhou rukojetí ovinula velké kolo a, tehdy levá ruka, vytahující nit ze svazku vláken, vedla nit buď k vřeteno (pak se zkroutilo a zkroutilo), nebo pod rovnou patou ( Pak se samo připravené namotalo na vřeteno).

Ručně pletl

Dalším velkým pokrokem v historii předení byl vznik samopředení (kolem roku 1530), jehož původcem je údajně kameník Jurgens z Brunswicku. Tento pramen vlasů se třásl nohama a měl pocit, jako by bolel ruce služebné.

Práce na samozvlákňovacím stroji probíhaly spořádaně. Vřeteno 1 bylo pevně spojeno s křídlem 2 a zvedlo rukojeť ze spodního velkého kola 4. Zbytek byl spojen s blokem, pevně upevněným na vřetenu. Cívka 3, na jejímž jednom konci byl zpevněn blok menšího průměru, těsně dosedala na vřeteno. Dva bloky vytáhly rukojeť ze stejného kola 4, ale vřeteno a letec, spojené s velkým blokem, se otočily větší, spodní, spojené s menším blokem. V důsledku toho, že se cívka rychleji navinula, navinula se na ni nit a rychlost navinuté nitě se rovnala rozdílu tekutosti vřetena a cívky. Přadlena rukou vytahovala vlákna z přadleny a často jimi kroutila prsty. Nit před vstupem do letáku padala podél osy vřetena. Když bylo zabaleno, roztočilo se a vyrobilo přesně stejný počet obalů jako vřeteno. Po průchodu letákem 2 se nit změnila rovně a šla k cívce těsně pod přímým řezem k ose vřetena. Tímto způsobem, s přímkou, samopřádlo umožňovalo nit současně kroutit, kroutit a navíjet.

Kolovrat Yurgens, 1530 RUR

Samotočení se třemi nitěmi od Leonarda da Vinciho

Během procesu předení byly již zmechanizovány dvě operace: stáčení nitě a její navíjení na cívku, nebo tažení vláken z přeslenu a jejich časté ruční stáčení. Tím bylo celé dílo zcela splněno. Kolem první třetiny 18. století byla do detailu vytvořena Kayova tkalcovská lavice, která umožnila výrazně zvýšit tekutost látky. Na novém pracovním stole je spřádací tkadlena schopna spřádat hromady příze, bylo dokončeno až šest spřádacích strojů. V důsledku toho došlo k nepoměru mezi předením a tkaním. Tkalci si začali uvědomovat, že je nedostatek příze, protože přadleny ji nedokázaly připravit v požadovaném množství. Příze nejenže výrazně zdražila, ale často ji ani nebylo možné sehnat za stejnou cenu. A trhy prodávaly stále více látek.

Několik generací mechaniků si lámalo hlavu nad tím, jak zdokonalit vlákno. V průběhu 17. a první poloviny 18. století byla učiněna řada pokusů opatřit samotočící kolo dvěma vřeteny za účelem zvýšení jeho účinnosti. Přestože bylo tak důležité pracovat na takové linii, myšlenku nebylo možné rozšířit. Bylo jasné, že spřádat přízi na mnoha vřetenech bude možné pouze tehdy, bude-li provoz spřádání vláken mechanizován.

Tento nelehký úkol často řešil anglický mechanik John White, který v roce 1735 vynalezl speciální napínací zařízení. Marxovými slovy tato část stroje znamenala začátek průmyslové revoluce. White bez váhání prodal práva na své zázračné víno podnikateli Lewisi Paulovi, který si na něj v roce 1738 nechal patentovat. Ve stroji Paula a Whitea byly lidské prsty nejprve nahrazeny dvojicí „napínacích“ válečků, které jsou obaleny jinou tekutinou. Jeden váleček má hladký povrch a druhý je krátký s vlnitým povrchem nebo je roztrhaný. Před vstupem do válců stroje však vlákna zrna nemohou projít předním zpracováním - je třeba je vložit paralelně k sobě a vytáhnout. (Tomu se říkalo „rozchisuvannyam“ bavovni nebo karduvannyam.)

Pavlův válec na předení příze, 1738

Paul and White se pokusili tento proces zmechanizovat a vytvořili speciální mykací stroj. Princip tohoto platí pro budoucnost. Válec je po celé ploše zajištěn drážkami, obalenými drážkou, která je na vnitřní straně zajištěna zuby. Vlákna zrn byla vedena mezi válec a žlab a byla tímto způsobem česána.

Paulův spřádací stroj

Poté byla příze, která vypadala jako tenký steh, přivedena do spřádacího stroje a poté byla příze předena na průtažných válcích a poté přešla na vřeteno, které bylo omotané kolem válečků a bylo předáno kolem nitě. Tento druh vlasů poprvé vytvořil Paul v roce 1741. První věcí v historii byl spřádací stroj.

Když Paul a White zdokonalili svůj stroj, začali protahovat přízi řadou válců. Smraďochy se točily s bohatou plynulostí a stahovaly je do tenkého vlákna. Se zbývající dvojicí válečků šla nit na vřeteno. V roce 1742 vytvořil White stroj, který se točil na 50 vřetenech a byl tlačený dvěma osly. Jak bylo ukázáno dále, napínací válečky, které vynalezl, byly překryty dalšími inovacemi. Ale když jsme začali jet, auto se nerozšířilo. Pro řemeslníka to bylo drahé a těžkopádné zařízení. Nedostatek příze byl pociťován i nadále a nadcházející osud. Tento problém byl často vyřešen po vytvoření spřádacího stroje Hargreaves.

Har'rivs buv tkadlec. Četa mu připravila přízi a nestačilo mu, co museli přes den odpracovat. Takže po dlouhém přemýšlení o tom, jak by robot mohl urychlit přádelnu. Vipadok priishov youmu pomoci. Jako by Hargreavesova dcera Jenny omylem přehodila přízi, kolo se dál točilo a vřeteno pokračovalo v předení příze, i když bylo spíše ve svislé než vodorovné poloze. Hargreaves byl velmi opatrný a objevil v roce 1764 stroj s velmi svislými vřeteny a jedním kolem. Auto pojmenoval „Jenny“ po své dceři. Vaughn nepřinesl svému stvořiteli ani haléře, ani štěstí. Hargreavesova žena však přivolala bouři na přadleny - smrad se přenesl, že stroj zachrání jejich roboty. Gang probuzených lidí jednou utekl do Hargreavesovy kabiny a zničil auto. Sám vinař a jeho četa byli vedeni na smrt a byli potrestáni. Aleš samozřejmě nemohl omezit rozšíření strojového předení - doslova tisíce mistrů vyměněných za pár kusů Jenny.

Spřádací stroj Hargreaves "Jenny".

Stejně jako Whiteův stroj vyráběla "Jenny" pokročilou přípravu bohatých vláken. Nit nitě zde byla převzata z pruhu česaného lýka. Klasy s vlněním byly umístěny na tenkém rámu (to sloužilo ke snadnějšímu navíjení vlnky). Místo napínacích válců White Hargreaves vyztužil speciální lis vyrobený ze dvou dřevěných bloků. Pramenové nitě z houpaček prošly tažným lisem a byly připevněny na vřetena. Vřetena, na která se navíjela hotová nit, byla umístěna na nefragmentovaném rámu na levé straně lavice. Ve spodní části kožního vřetena je blok, v jehož blízkosti je přes buben přehozena hnací šňůra. Tento rotující buben byl před všemi bloky a vřeteny a otáčel se z velkého kola, které bylo omotané kolem ruky. Tímto způsobem velké kolo obalilo všechna vřetena.

Přadlák jednou rukou omotával vozík tažného lisu a druhou omotával kolo, které roztáčelo vřeteno. Provoz stroje se skládal z následujících procesů: lis byl uzavřen a vyveden zpět z vřeten - výsledkem bylo zkroucení závitu. Přádel najednou omotal kolo, namířil vřeteno na vřeteno a přadlen spřádal nit. Na konci výjezdu se kočár začal brousit a vřetena se dál otáčela a váhala, zda se má otočit. Poté byl vozík přemístěn zpět na vřetena, knírové nitě byly opatrně stlačeny speciální šipkou, aby byl smrad odveden do navíjecí polohy. V hodině, kdy se kočár vracel, se pod horkým lisem navíjely nitě na vřetena po navinutí zbývajících.

Hargreavesův natahovací lis v podstatě nahradil ruku robotika. Celý robot byl zredukován především na tři ramena: na ovinutí hnacího kola, sem tam přímočaré rameno vozíku a na kloubovou část. Jinými slovy, lidé hráli pouze roli mocenské síly a pak bylo možné nahradit dělníka jinými, stabilnějšími a výkonnějšími zdroji energie. Zázračný význam Hargreavesových výstupů spočíval v tom, že bylo možné obsluhovat tolik vřeten s jedním robotistou. První vůz měl všechny druhy vřeten. Pak zvýšil jeho množství na 16. Také během Hargreavesova života se objevily stroje „Jenny“ s 80 vřeteny. Tyto stroje již nebyly schopny pohánět robotický motor a začaly být poháněny vodním motorem. Díky jednoduchosti konstrukce a nízkým nákladům, stejně jako možnosti použití ručního pohonu „Jenny“, došlo k nejširšímu rozšíření. Do 90. let 18. století bylo v Anglii již přes 20 tisíc kolotočů „Jenny“. Mezi stejnými tkalci byl velký smrad. Nejmenší z nich zaměstnala šest nebo osm pracovníků. Jednalo se o první stroj v historii, který přinesl masové rozšíření.

Hargreavesův stroj často pomáhal ukojit předení hlad a utišil pracovní tlak předení v Anglii, ale nebylo to úplně to, co bylo potřeba. Vytahovací zařízení „Jenny“ se ukázalo jako neúplné. Nedostatečným navinutím byla příze buď tenká, nebo slabá. Aby byla tkanina hodnotnější, museli tkalci do příze přidávat vláknitou nit.

Současné auto vytvořil Nezabar Arkwright. Vaughn zkombinoval Whiteův trakční mechanismus s Jurgensovým torzně navíjecím samorotačním kotoučem. Ve své profesi byl Arkwright holičem ve městě Bolton v Anglii. Většina našich klientů byli přadleni a tkalci. V jednu chvíli se Arkwright stal svědkem obchodních tkalců, kteří mluvili o těch, kteří říkali, že prádlo z lněných nití se střídalo s tkanými nitěmi, protože Hargreavesův stroj nemohl dodávat mnoho příze a nití a nepracoval dostatečně dobře. sti. Brzy poté Arkwright získal stroj Jenny pro sebe, zkroutil ho a změnil, aby jej mohl udělat jiný, rovnější a tenčí. Tím, že jsem se chopil práva, a po pravdě řečeno, byl jsem schopen vytvořit řád, který automaticky sledoval všechny procesy. Přadlák musel neustále šít, aby měl stroj dostatek materiálu a aby se znovu spojily přetrhnuté nitě.

Arkwrightův spřádací stroj, 1769

Práce na Arkwrightově stroji byla prioritou. Hnací kolo pohánělo ovinovací vřeteno s letáky. Žito, předem připravené s dalšími přísadami, bylo umístěno na pumpy, které byly umístěny na vodorovném hřídeli v horní části lavice. Rovná linie bohatých vláken šla do natahovacích válečků, které byly umístěny před houpačkami. Kožený pár má spodní váleček ze dřeva, vlnitý, vrchní je potažen kůží. Pár válečků omotaných kolem kůže, vpředu nižší. Horní válce byly s převahami přitlačeny ke spodním. Vytažená nit vycházela ze zbylé páry válečků, procházela roubíky letce a navíjela se na vřeteno. Aby se zvednuté cívky odstranily z usazení na vřetenech, byly cívky pečlivě oříznuty šňůrou procházející drážkami kladek ve spodní části kožní cívky. Výsledkem byly nitě takového opevnění, že nyní bylo možné vyrábět látku z čisté suroviny, bez přídavku lnu. Stroj, který popisuje princip nepřetržitého provozu, se nazývá vodní stroj.

Arkwright se ukázal být nejen šťastným vinařem, ale také chytrým chlapíkem. Ve spolupráci se dvěma obchodníky založili vlastní přádelnu a v roce 1771 otevřeli příteli v Cromfordu továrnu, kde všechny stroje pohánělo vodní kolo. Brzy se továrna rozrostla do velikosti velkého podniku. V roce 1779 měla rodina tisíce vřeten a 300 dělníků. Arkwright bez váhání usnul v řadě textilních továren v Anglii. V roce 1782 pro něj pracovalo již 5000 dělníků a jeho kapitál se odhadoval na 200 tisíc liber šterlinků.

Arkwright pokračoval v práci na vývoji nových strojů, které by umožnily celý proces spřádání příze mechanizovat. V roce 1775 byl zrušen patent na řadu dalších mechanismů. Mezi hlavní patřily: mykací stroj, suchý hřeben, rovingový stroj a životodárné zařízení. Kartotéka se skládala ze tří bubnů a sloužila k počítání peněz. (Whiteův stroj byl důkladně vyleštěn.) Hřeben vikory byl použit jako doplněk ke strojku na karty - byl odebrán z bubnů. Pramenový stroj přeměnil česanou tkanou vlnu na válcový pramen, připravený ke zpracování na spřádacím stroji. Živým nástavcem byla volná látka, která kartovému stroji poskytovala bonus za řezání.

V budoucnu byla Arkwrightova sláva zastíněna obviněními proti krádežím cizích vín. Celá řada soudních případů ukázala, že všechny stroje, které si patentoval, ve skutečnosti nenašel. Tak se ukázalo, že spřádací stroj vyrobil John Kay, mykací stroj Daniel Bourne a spřádací stroj John Lees. V roce 1785 byly všechny Arkwrightovy patenty zrušeny a do té doby se stal jedním z nejbohatších anglických výrobců.

V roce 1772 r. Mechanik Wood sestrojí stroj a napínací zařízení je neporušené a vřetena jsou znovu potažena, to znamená, že proces je obrácený od toho, co se děje s Hargreavesovým strojem. Zde steh, který je předmětem cvičení, zaujme pasivní polohu a výrazně se aktivuje vřeteno (pracovní nástroj). Napínací lis, který ztrácí svou celistvost, se zavírá a otevírá a vřetena se nejen navíjejí, ale také pohybují.

Woodův stroj "Billy" (polovina 18. století)

Zanechám stopu na vytvořeném univerzálním spřádacím stroji tkadlena Samuela Cromptona, který vytvořil tzv. mezkový stroj. Byl založen na principech robota Jenny a vodního stroje Arkwright.

Crompton mule machine 1774-1779: 1 - drátěná kladka; 2, 3 - hnané řemenice; 4 – kočár; 5 - systém kapot a bloků; 6 - buben; 7 – vřetena; 8 – váleček; 9 – důležité; 10 - kočky; 11 - závit

Zástupce prezidenta Hargreaves Crompton zastavil napínací válečky. Navíc byl představen kočár, který se houpal tam a zpět. Na kočáru byla vřetena. Pokud vozík s vřeteny vyjel z válečků, vřetena zatáhla ještě silněji a zkroutila nit. Když se vozík přiblížil k válečkům, nit se zkroutila a navinula na vřeteno. Stejně jako vodní stroj vyráběl mintsnu neboli hrubou přízi a Jenny jemnou neboli německou, vyráběl stroj na mulu Crompton mintsnu a zároveň jemnou přízi.

Číst a psát korišní

Pid řízení Verstat akceptoval totalitu injekcí na své mechanismy, které zajistí napojení těchto mechanismů na technologický cyklus zpracování a systém řízení- zařízení a celkový počet zařízení, která tyto akce provádějí.

Ruchne Řízení spočívá v tom, že o výběru těchto a dalších prvků pracovního cyklu rozhoduje osoba – obsluha lavice. Operátor na platformě přijatých rozhodnutí zapíná nosné mechanismy soustruhu a nastavuje parametry svého robota.

Operace ručního ovládání se provádějí jak v neautomatických univerzálních a specializovaných pracovních stolech pro různé účely, tak i v automatických pracovních stolech. U automatických pracovních stolů se ruční vytvrzování používá k implementaci režimů broušení a speciálních prvků pracovního cyklu.

U automatických pracovních stolů je ruční ovládání často spojeno s digitálním zobrazením informací ze snímačů polohy ovládacích prvků.

Automatické čištění Předpokládá se, že řešení výměny prvků pracovního cyklu přebírá řídicí systém bez účasti operátora. Tam můžete vidět příkazy pro zapnutí a zapnutí mechanismů pracovního stolu a manipulaci s robotem.

Cyklus zpracování nazývat souhrn pohybů pracovních orgánů, které se opakují při zpracování kožního polotovaru. Komplex pohybu pracovních orgánů v pracovním cyklu pracovního stolu pracuje ve stejném sledu podle programu.

Program Keruyucha – jedná se o sadu příkazů, které odpovídají danému algoritmu pro fungování pracovního stolu pro zpracování konkrétního obrobku.

Algoritmus pojmenujte způsob dosažení cíle (top úkolu) s jednoznačným popisem postupu u tohoto úkolu.

Pro funkční účely lze automatické čištění rozdělit takto:

řízení konstantních obráběcích cyklů, které se opakují (například řízení agregátových obráběcích strojů, které dokončují frézovací, vrtací, vyvrtávací a řezací operace prostřednictvím střídavých cyklů v rukou mnoha vřetenových efektivních výkonových hlav);

ovládání proměnných automatických cyklů, které jsou nastaveny ve formě materiálových analogových modelů (kopie, sady vaček, dorazových systémů atd.) individuálních pro kožní cyklus (kopie, sady vaček, dorazové systémy atd.) s aplikací cyklického řízení strojů (CPU) a řídicích systémů Pro kopírovací soustruhy a frézky, vícevřetenové soustružnické automaty apod.;

CNC, jehož program je specifikován jako zaznamenaný v tomto nebo jiném souboru informací. Určité informace pro CNC stroje jsou diskrétní a jejich zpracování během procesu řezání probíhá pomocí digitálních metod.

Řízení cyklu (CPU)

Cyklický programový řídicí systém (CPU) umožňuje často nebo opakovaně programovat cyklus pracovního stolu, režim zpracování a výměnu nástroje, stejně jako nastavit (pomocí dopředného nastavení dorazů) velikost pohybu mechanického zařízení pracovního stolu. Prvky. Má analogový řídicí systém s uzavřenou smyčkou (obrázek 1) a může dosáhnout vysoké flexibility pro zajištění snadné změny pořadí zapínání zařízení (elektrické, hydraulické, pneumatické atd.), které chrání prvky cyklu.

Malyunok 1– Zařízení pro řízení cyklického programu

Programátor cyklů umístí blok 1 programu a blok 2 postupného úvodu (programy krok za krokem volají tu část programu, která je okamžitě zadána do řídicího systému). V bloku 1 lze nalézt informace o automatizačním obvodu, který se skládá z řídicího bloku 3 cyklu pracovního stolu a bloku 4 převodu řídicích signálů. Automatizační obvod (zpravidla je založen na elektromagnetických relé) je navržen pro umístění programátoru cyklu s ovládacími prvky a vypínacím senzorem; posiluje a znásobuje týmy; Můžete zrušit funkce s nízkou logikou (například zajistit, aby byly zakázány standardní smyčky). V bloku 3 je signál odeslán do koncového zařízení, které zajišťuje zpracování programových příkazů a zapíná koncové prvky 5 (pohony koncových komponent stroje, elektromagnety, spojky atd.). Zbývající kroky programu. Senzor 7 monitoruje dokončení zpracování a prostřednictvím bloku 4 dává příkaz bloku 2 k zapnutí další fáze programu. Senzor 7 monitoruje dokončení zpracování a prostřednictvím bloku 4 dává příkaz bloku 2 k zapnutí další fáze programu. K řízení dokončení fáze programu se často používají jističe a hodinová relé.

V cyklických řídicích zařízeních obsahuje numerický program informace o režimech zpracování cyklu a velikost pohybu pracovních těles je nastavena na nastavené dorazy.

Výhody systému CPU jsou jednoduchost návrhu a údržby a také nízká spotřeba; ne tolik - obtížnost nastavení dorazů a vaček.

CPU sázecí stroje zcela stagnují v hlavách sériové, velkosériové a hromadné výroby dílů jednoduchých geometrických tvarů. CPU systémy se používají k vybavení soustružnických revolverů, soustružnicko-frézovacích strojů, vertikálních vrtaček, agregátových strojů, průmyslových robotů (PR) atd.

Systém CPU (obrázek 2) zahrnuje programátor cyklu, automatizační obvod, koncové zařízení a hradlové zařízení. Zařízení CPU se skládá z programátoru cyklu a automatizačních obvodů.

Malyunok 2 -

Na základě pokroku v kybernetice, elektronice, výpočetní technice a vybavení byly vyvinuty zásadně nové softwarové řídicí systémy - CCP systémy, které jsou široce používány v obráběcích strojích. V těchto systémech se hodnota kožního průchodu orgánu všestrannosti vypočítává podle doplňkového čísla. Kožní jednotka informace o malém množství indikuje diskrétní pohyb konečného orgánu, který se nazývá samostatná část CNC systému nebo hodnota impulsu. Na hranicích zpěvu může být konečný orgán posunut o libovolnou hodnotu, která je násobkem jeho samostatné velikosti. Počet impulsů, které je třeba přivést na vstup měniče, aby se dosáhlo potřebného posunutí L, je určen vzorcem N = L/q, de q- Cena impulsu. Číslo N, zaznamenané v systému kódování písní na médiu (děrovaný steh, magnetický steh atd.), a program, který udává velikost rozměrové informace.

Pod CNC soustruhem můžete ovládat (programem zadaným v alfanumerickém kódu) pohyb finálních prvků obráběcí jednotky, plynulost jejich pohybu, postupný cyklus zpracování, režim řezání a různé doplňkové funkce.

CNC systém – jedná se o soubor specializovaných zařízení, metod a vlastností nezbytných pro realizaci CNC stroje. CNC zařízení (CNC) je součástí CNC systému, určeného pro výrobu keramických vstřiků koncovou řídicí jednotkou obráběcího stroje v souladu s keramickým programem (CP).

Blokové schéma CNC systému je uvedeno v Malunku 3.

Detaily křesla (BH), Co usnadňuje zpracování na CNC stolici, hned najdete systém přípravy programu (SPP) a systém technologické přípravy (STP). STP zajistí SPPúdaje o rozdělovaném technologickém procesu, provozním režimu atd. Na základě těchto údajů se rozdělí jádrový program (NAHORU). Montážníci instalují řezné nástroje na pracovní stůl podle dokumentace, rozdělené na STP. Montáž obrobku a demontáž hotového dílu provádí operátor nebo automatický tmel. Čtecí zařízení (SU)čte informace z programu. Informace naleznete na CNC, můžete vidět různé příkazy na celých mechanismech (CM) lavice, kde pracují hlavní a pomocné části zpracování. Senzory brány (DOS) Na základě informací (skutečná poloha a rychlost pohybu finálních jednotek, skutečná velikost myté plochy, tepelné a výkonové parametry technologického systému atd.) řídit velikost výtlaku CM. Verstat mlha dekilka CM, skiny zahrnují: motor (DV), který je zdrojem energie; přenos P, služba pro transformaci energie a přenos z motoru do konečného orgánu ( BB); Vlasná BB(stůl, saně, podpěra, vřeteno atd.), která určuje souřadnicové pohyby cyklu.

Malyunok 3- Blokové schéma CNC systému

Univerzální CNC systémy poskytují obsluze velkou flexibilitu. Mohou být přizpůsobeny způsobem programování pro širokou třídu objektů, včetně různých strojů; zajistit všechny typy interpolací - lineární, kruhové, parabolické atd., jakož i přípravu a úpravu odpovídajících programů přímo z layoutu v interaktivním režimu. Každý program lze uložit do paměti a během zpracování z ní číst, což v některých případech umožňuje uživateli vyhnout se předchozímu vstupu do programu a jeho čtení z programu. CNC systémy nabízejí široké možnosti úprav programů a poskytují možnost automatické korekce (z paměti) bez zprostředkovaných korekcí z konzoly. Důležité je upozornit na dostupnost speciálních diagnostických programů pro kontrolu činnosti uzlů za účelem identifikace poruch, možnost uložení do paměti informací o systematickém selhání kinematických lancet a další zahrnutí či kompenzaci těchto poškození při vytváření daného profilu. ; možnost zavedení do systému vytyčení oblasti řezání za účelem eliminace otvoru nebo zlomení pracovního stolu; Když se otočím, v kterémkoli okamžiku byl proces zpracování přerušen. Univerzální CNC systémy pracují v lineárních a polárních souřadnicích a zajišťují obrácení souřadnicových os například při změně programů na horizontálních frézovacích stolicích za vertikální frézovací stolice.

Hlavním robotickým režimem CNC je automatický režim. V procesu automatického zpracování programů, které jsou řízeny, existuje široká škála požadavků na různé úrovně složitosti: ovládání tlačítek na ovládacím panelu; rozdělení a výstup dat pro zobrazení na ovládacím panelu; výpočet polohy toku pro souřadnice a zobrazení informací na konzole operátora; členění zpracovatelských cyklů; rozrahunok usunennya ekvіdistanti; oprava; odškodnění za vraždy; testování elektrických automatických senzorů; testování signálů připravenosti vstupně-výstupních zařízení; Interpolace; rozrakhunok shvidkostі; vývoj způsobů rozptylování a galvanizace; testování branových senzorů; výroba keramických nálevů na technologických zařízeních; analýza průtokových hodin; kontrola nad hodinou spuštění příslušného programu; analýza wiki programů, které jsou umístěny ve vašem rámu; příprava výstupních informací pro zpracování dalšího snímku.

CNC systém lze měnit v závislosti na typu programu, způsobu kódování informací v NC a způsobu přenosu do CNC systému.

Numerické ovládání (CNC)– jedná se o správu toho, který program je nastaven jako zaznamenaný v kterém – a množství přenášených informací. Klíčové informace pro CNC systémy jsou diskrétní a zpracování během procesu řízení probíhá pomocí digitálních metod. Při řízení technologických cyklů je pomoc dostupná prakticky všude logické programování ovladače, implementace principů digitálních elektronických výpočetních zařízení.

Naprogramované ovladače

Programování ovladače (PC ) – toto zařízení je vybaveno elektrickou automatizací stroje pomocí písničkových algoritmů implementovaných programem, který je uložen v paměti zařízení. Programovací ovladač (příkazový aparát) může být instalován autonomně v systému CPU nebo může být připojen k centrálnímu řídicímu systému (například řídicímu systému modulu dálkového ovládání (DPM)), a také zastosovuvatsya za účelem vlastnictví automatických linek atd. Strukturální diagram je zaměřen na dítě 4.

Malyunok 4- Blokové schéma naprogramovaného regulátoru:

1 – procesor; 2 – časomíra a lékaři; 3 – paměť k přeprogramování; 4 – paměť s náhodným přístupem (RAM); 5 – spojovací bloky vystřelovacích pneumatik; 6 – blokové spojení s CNC zařízením EOM; 7 – blok pro připojení dálkového ovládání pro programování; 8 – úvodní moduly; 9 – přepínač vstup – výstup; 10 – zobrazovací moduly; 11 – programovací dálkový ovladač s klávesnicí a displejem.

Většina programovatelných automatů má modulární konstrukci, která zahrnuje napájecí zdroj, procesorovou jednotku a naprogramovanou paměť a také různé vstupně/výstupní moduly. Vstupní moduly (vstupní moduly) generují signály, které jdou do různých periferních zařízení (koncové spínače, elektrická zařízení, tepelná relé atd.). Signály, které přicházejí na vstupní signál, mají zpravidla dvě úrovně „Pro“ a „1“. Výstupní moduly (výstupní moduly) vysílají signály do keramických elektronických zařízení stroje (stykače, spouštěče, elektromagnety, signální svítilny, elektromagnetické spojky atd.). Když je výstupní signál „1“, výstupní zařízení reaguje na příkaz k zapnutí a když je výstupní signál „O“ - k vypnutí.

Procesor z paměti určuje logické řízení modulů zobrazujících informace o vstupním modulu a řídicích algoritmech zadávaných do paměti. Časovače by měly být upraveny tak, aby zajistily bezpečné sledování hodin každý den před pracovními cykly PC. Na realizaci pracovního cyklu jsou závislí i lékaři PC.

Programy vložené do paměti procesoru jsou pak kompilovány pomocí speciálního přenosného dálkového ovladače, ke kterému je okamžitě připojen PC. S digitálním dálkovým ovladačem, který je vybaven zařízením pro nahrávání pořadů, můžete zapisovací stroj obsluhovat. PC. Během procesu nahrávání programů se řezací stroj keramického předmětu zobrazuje na displeji dálkového ovládání v reléových symbolech a mentálních významech. Zadávání programů lze provádět přes blok ve spojení s CNC nebo EOM zařízením.

Celý program, který je uložen v paměti, lze rozdělit na dvě části: hlavní, která obsahuje algoritmus řízení objektů, a službu, která zajišťuje výměnu informací mezi PC a s keramickým předmětem. Výměna informací mezi PC a keramickým objektem zahrnuje využití vstupů (odebírání informací z keramického objektu) a reverzaci výstupů (odeslání keramického toku do keramického objektu). Servisní část programu se zjevně skládá ze dvou fází: vstupního vstupu a výstupní reverze.

Programovací řadiče mají vikorysty Různé typy paměti , ve kterém je uložen program elektrické automatizace stroje: elektrická neenergetická paměť, která je přeprogramována; RAM s volným přístupem; vymazány vystavením UV záření a elektricky přeprogramovány.

Řízení programování zahrnuje diagnostický systém: vstupy/výstupy, závady v procesoru robota, paměti, baterií, spojů a dalších prvků. Aby bylo snazší odhalit poruchy, provádějí denní inteligentní moduly autodiagnostiku.

Programovací logický řadič (PLC) - Jedná se o mikroprocesorový systém navržený pro implementaci logických řídicích algoritmů. Ovladač slouží k náhradě kontaktních obvodů relé sestavených na diskrétních součástkách - relé, jističe, časovače, pevné logické prvky.

Suchasny PLC Můžete zpracovávat diskrétní a analogové signály, ovládat ventily, motory, serva, měnit frekvence a provádět regulaci.

Vysoké výkonové charakteristiky jsou redukovány na úplné vysušení PLC Je však nutné logické zpracování signálů ze senzorů. Zastosuvannya PLC zajišťuje vysokou spolehlivost instalačních prací; snadná údržba topného zařízení; zrychlená instalace a zlepšování zařízení; Aktualizujeme řídicí algoritmy (včetně těch na zařízení, které funguje).

Krém přímých výhod ze stagnace PLC, zařízení s nízkou cenou a vysokou spolehlivostí a nepřímo: je možné implementovat další funkce bez komplikací a bez zvýšení kvality hotového výrobku, což pomůže Již není možné realizovat možnosti držení. Skvělý sortiment PLC umožňuje nalézt optimální řešení jak pro složité úkoly, tak pro komplexní automatizaci výroby.

Programnosii

Program práce krajských úřadů Verstatu je určen pro doplňkovou programovou podporu.

Programonosiy - hodnota dat, pro koho je důležitý program zaznamenán.

Nosič programu se může pomstít geometrický, tak já technologické informace. Technologické informace zajistí první cyklus práce lavice, bude obsahovat údaje o sekvenci zavádění různých nástrojů do robota, o změně režimu vypínání a zapnutí jednotky chlazení oleje atd., a geometrický – charakterizuje tvar, rozměry prvků stříhaného obrobku a nástroje a jejich vzájemnou polohu v prostoru.

Největší rozšířené programy є:

Kartu - vyrobeno z lepenky ve tvaru obdélníku, jehož jeden konec je pro orientaci při vložení karty do zařízení pro čtení oříznut. Program je zaznamenán při vyražení otvoru na místo sériových čísel.

osmistopé děrované stehy (Obrázek 5) šířka 25,4 mm. Transportní dráha 1, sloužící k přesunu stehu (za pomoci bubnu) ke čtecímu zařízení. Pracovníci otevřou 2, které nesou informace, prorazí speciální zařízení zvané perforátor. Informace jsou aplikovány na perforovaný steh v rámečcích, ze kterých se používá skladová jednotka. Do rámečku je možné zaznamenat pouze takovou sadu příkazů, že ke každému orgánu pro ovládání kůže není přiřazen více než jeden příkaz (např. v jednom snímku není možné nastavit ruku pro praváky i leváky );

Malyunok 5- Osmicestný děrovaný steh

1 – kódové stopy; 2 – hrana základny; 3 – kódové číslo stopy; 4 – pořadové číslo bitu v kódové kombinaci

magnetickým stehem – dvoukuličková kompozice, která se skládá z plastové základny a pracovní kuličky z práškového feromagnetického materiálu. Informace o magnetické linii jsou zaznamenávány ve formě magnetických tahů, které jsou aplikovány po linii a jsou zobrazeny v UP rámu se skladbou, která odpovídá nastavení plynulosti IV. Když je UE čteno, magnetické pruhy jsou převedeny na keramické pulzy. Každý zdvih je indikován jedním pulzem. Kožní impuls je indikován zvukovým (diskrétním) pohybem IV; Velikost tohoto pohybu je určena počtem impulzů, které jsou umístěny v rámu magnetického proužku. Takový záznam povelů pro přesun IV nazývané dekódované .

Dekódování se provádí pomocí přídavného interpolátoru , který převádí zakódované geometrické informace zadané (na perforaci nebo v pohledu EOM) o obrysu pozorované části na sled impulzů k řízení, odpovídající elementárním pohybům IO. Záznam dekódovaného programu na magnetický proužek je generován na speciálním zařízení, které obsahuje: interpolační zařízení s výstupem určeným pro záznam; Šicí mechanismus s magnetickými hlavami pro mazání, psaní a tvoření.

Informace v dekódované podobě jsou zaznamenány, řekněme, na magnetický proužek a v zakódované podobě - na děrném proužku nebo děrném štítku. Magnetické stehy jsou instalovány na soustruzích s rotačními motory, což je nezbytné pro dekódování typu programu.

Interpolace je aplikace programu na pracovní těleso (nástroj), za obrysem konturovaného povrchu součásti, postupně sousedícími sekcemi (rámy).

Interpolátor je CNC blok zodpovědný za výpočet souřadnic mezilehlých bodů trajektorie, kterou může nástroj projet mezi body zadanými v NC. Interpolátor odesílá výstupní data do NC příkazu pro pohyb nástroje z koncového bodu do koncového bodu podél obrysu, který vypadá jako přímý řez, vytyčovací oblouk atd.

Aby byla zajištěna přesnost vytvořené trajektorie blížící se 1 µm (přesnost snímačů polohy a přesnost polohování podpěry se blíží 1 µm), interpolátor sleduje kožní pulsy 5...10 ms, což je Id žádný vysokorychlostní kód.

Zjednodušením algoritmu interpolátoru je úloha zakřiveného obrysu tvořena řezáním přímek nebo oblouků a často se čáry pohybu s různými souřadnými osami nekreslí současně, ale napříč. Času není o nic méně, vzhledem k vysoké frekvenci typu keramických vstřiků a setrvačnosti mechanických sestav je zapotřebí pohon k vyhlazení laminované trajektorie do hladkého zakřiveného obrysu.

Interpolátor, který se zadává před CNC systémem, obsahuje následující funkce:

na základě číselných parametrů vykreslení vykreslovaného obrysu (souřadnice klasu a koncových bodů přímky, hodnota poloměru oblouku atd.), úkoly programu, rozložení (s diskrétností) souřadnice mezilehlé body vynesení obrysu;

vibruje různé elektrické impulsy, jejichž sled udává posun (s nezbytnou plynulostí) konečného orgánu trajektorie verstat k průchodu těmito body.

V systémech CNC pracuje převážně lineárně a lineárně-kruhově interpolátory; První zajistí pohyb nástroje mezi referenčními body po přímkách, nakreslených pod libovolným řezem, a další - jak po přímkách, tak po obloucích.

Lineární interpolace- Úseky mezi diskrétními souřadnicemi jsou reprezentovány přímkou, prodlouženou v prostoru v souladu s trajektorií rukojeti řezného nástroje.

Kruhová interpolace– přenese vzhled pozemku na obrys řezu ve formě oblouku podobného rádiusu. Možnosti CNC zařízení umožňují zajistit interpolaci mezi popisem pozemku a obrysem algebry skládání.

Gwent interpolace– šroubová linie se skládá ze dvou typů smyček: kruhové v jedné rovině a lineární kolmé na stejnou plochu. V této situaci můžete naprogramovat buď kruhový posuv, nebo lineární posuv tří souřadnic (os) rotovaného versatu.

Nejdůležitější technická charakteristika CNC systému є її samostatná budova nebo diskrétnost .

Diskrétnost- Minimální možné množství posunutí (lineární nebo zakřivení) koncového orgánu versat, které odpovídá jednomu jádrovému impulsu.

Většina současných CNC systémů má rozlišení 0,01 mm/pulz. Zvykněte si na vibrační systém s rozlišením 0,001 mm/pulz.

CNC systém ve skutečnosti předčí ostatní typy řídicích systémů.

Klasifikace CNC systémů

Za technologickými možnostmi a charakterem revoluce pracovních orgánů CNC systémy jsou rozděleny do tří skupin:

Polohové systémy zajistit lineární pohyb koncového orgánu versat pomocí jedné nebo dvou souřadnic. Pohyb předmětu z polohy do polohy probíhá s maximální plynulostí a jeho přiblížení k dané poloze – s minimální (proměnnou) plynulostí. Vrtací a souřadnicově rostoucí pracovní stoly jsou vybaveny takovými CNC systémy.

Systémové obvody Je určena pro pracovníky, aby se pohybovali po konkrétní trajektorii danou rychlostí podle programu zpracování. CNC systémy, které poskytují přímé, přímočaré a křivočaré bednění, jsou převedeny na obrysové (předtím bez) systémy a fragmenty umožňují zpracování dílce za obrysem. V CNC systémech s pravoúhlými formami se obráběcí stroj pohybuje podél souřadnicových os podél linie, takže dráha nástroje má stupňovitý vzhled a povrchový prvek této dráhy je rovnoběžný se souřadnicovými osami. Počet souřadnic jádra v takových systémech dosáhne 5 , A počet mapovaných souřadnic za hodinu 4 . U CNC systémů s přímočarými tvarovými strukturami je rukojeť nástroje rozdělena do dvou souřadnicových os (X a Y). V těchto systémech je instalován dvousouřadnicový interpolátor, který zobrazuje pulzy jádra přímo do dvou pohonů posuvu. Zagalne Počet keramických souřadnic je 2-5. CNC systémy se zakřivenými tvary umožňují řezání plochých a objemových dílů za účelem umístění profilů se skládacími zakřivenými obrysy. Obrysy CNC systému pohánějí rotační motor. Takovými systémy jsou vybaveny soustružnické, frézovací a vyvrtávací stroje.

Kombinované systémy (univerzální) Existují vlastnosti polohových i obrysových systémů a nejběžnější typy pro širokou škálu pracovních stolů (vrtání-frézování-rotování).

U pracovních stolů s CNC řídicími systémy funguje řízení formou programu, do kterého se zadávají geometrické a technologické informace v číselné podobě.

V okolní skupině můžete vidět layouty s digitální indikací a přednastavenými souřadnicemi. Tyto versaty mají elektroniku zařízení pro upřesnění souřadnic požadovaných bodů (výběr souřadnic) a příčník se snímači polohy, který dává příkazy k pohybu do požadované polohy. S tím Poloha kůže na stole se zobrazí na obrazovce (digitální indikace) . V takových verstatech můžete nastavit souřadnice nebo digitální zobrazení; Výstupní program robota nastavuje designér layoutu.

U modelů strojů z PU se pro určenou úroveň automatizace přidává písmeno F a číslo:

F 1- Layout s digitální indikací a přednastavením souřadnic;

F 2– sazba přímořeznými a polohovými CNC systémy;

F 3– pracovní stoly s tvarovanými přímými a zakřivenými CNC systémy;

F 4- Verstats s univerzálním CNC systémem pro polohové a obrysové řezání.

K danému modelu CNC soustruhu lze navíc přidat předpony C1, C2, C3, C4 a C5, které označují různé modely CNC systémů, které jsou v soustruzích instalovány, a také různé technologické možnosti lavorů. Například pracovní stůl model 16K20F3S1 je vybaven CNC systémem „Kontur 2PT-71“, pracovní stůl model 16K20F3S4 je vybaven CNC systémem EM907 atd.

Pro rozvržení s cyklické systémy PU zadané pro určený model Index C , s operační systémy – Index T (například 16K20T1). CNC zajišťuje řízení pracovních částí soustruhu a plynulost jejich pohybů při tváření, dále konzistenci cyklu zpracování, režim řezání a různé doplňkové funkce.

K charakterizaci CNC strojů se používají následující ukazatele:

Třída přesnosti :N- normální přesnost, P- zvýšená přesnost, U- vysoká přesnost, A- Obzvláště vysoká přesnost, Z- Vysoká přesnost (hlavní sazba);

Technologické operace , řezat na lavičce : soustružení, vrtání, frézování, broušení atd.;

Základní parametry soustruhu : pro kazetové stroje- Největší průměr instalovaného virobo nad postelí; pro centrální a kazetové pracovní stanice- Největší průměr otvoru, který se tvoří nad podpěrou; pro tyčové soustruhy verstate - největší průměr tyče, která se řeže; pro frézky a vyvrtávačky Verstats – celkové rozměry (délka, šířka) pracovní plochy stolu, průměr pracovní plochy kulatého otočného stolu; pro vrtání Verstat - největší průměr vrtáku, průměr vřetena, které visí atd.;

Hodnoty posunutí pracovních částí lavice – podpora pro dvě souřadnice, tabulka pro dvě souřadnice, jednotka vřetena pro lineární souřadnice atd.;

Velikost diskrétnosti (cena níže) minimální požadovaný pohyb na program (croc);

Přesnost a opakovatelnost polohování na základě keramických souřadnic ;

Drive the head roc – typ, jmenovité a maximální hodnoty tahu, hranice rychlostí ovinování vřetena (s kroky nebo bez nich), počet pracovních rychlostí, počet rychlostí, které se automaticky přepínají;

Pohon posuvu Verstat – souřadnice, typ, jmenovitý a maximální kroutící moment, mezi rychlostmi pracovních posuvů a rychlostí rychlostí pracovních posuvů, rychlost pohybu;

Počet nástrojů – v fréze, revolverové hlavě, skladu nářadí;

Změňte typ nástroje - Automatická, manuální;

Celkové rozměry pracovního stolu .

Za způsob přípravy a zavedení nosného programu samostatný:

CNC operační systémy(v tomto případě se konkrétní program připravuje a upravuje přímo na stole, během procesu zpracování prvního dílu z dávky nebo napodobování jeho zpracování);

adaptivní systémy, pro kterou se řídicí program připravuje, bez ohledu na místo zpracování dílu. Navíc není nutné připravovat programy, které jej řídí, můžete použít buď doplňkové metody výpočetní techniky, které jsou součástí CNC systému tohoto stroje, nebo je použít (ručně nebo pomocí doplňkového automatizačního systému pro programování.)

Za rivalitou technických možností V mezinárodní praxi jsou akceptována tato označení numerických softwarových řídicích systémů:

NC(Computer Numerical Control) – CNC;

HNC(Hand Numerical Control) – jiný typ CNC zařízení s přednastavenými programy zpracování operátorem z dálkového ovládání pomocí přídavných tlačítek, přepínání atd.;

SNC(Speiher Numerical Control) – CNC zařízení, které má paměť pro uložení všech jím řízených programů (program je uložen ve vnitřní paměti);

CNC– CNC zařízení umožňuje řezání jedním CNC strojem; Zařízení připomíná strukturu mini-kernelu – EOM nebo procesor; rozšiřuje funkční možnosti softwarového ovládání, CP je možné ukládat a upravovat na pracovišti, dialog s obsluhou, široká škála oprav, možná Změna programu během hodiny provozu;

D.N.C.(Direct Numerical Control) - systémy na vysoké úrovni, které zajistí: současné řízení skupiny strojů ze zákulisí EOM; uložení značného počtu programů do paměti; interakce s dalšími systémy dopravní policie (přeprava, skladování); vyberte čas zpracování této nebo jiných částí; vzhled hodin práce a prostojů atd.

Pro počet informačních toků CNC systémy se dělí na uzavřené, otevřené a adaptivní.

Systémy s otevřenou smyčkou jsou charakterizovány přítomností jednoho toku informací, který jde od čtecí stanice ke konečné autoritě. Mechanismy takových systémů mají výkonné motory. Jedná se o zařízení, které specifikuje signály, které se používají různými způsoby, například pomocí hydraulických momentů, hřídele spojené s pojezdovým šroubem pohonu posuvu. Systém s otevřenou smyčkou nemá vypínací čidlo, a proto poskytuje denní informace o činnosti polohy koncových ovládacích prvků.

Uzavřené systémy CNC se vyznačují dvěma informačními toky – ze čtecího zařízení a ze snímače dávkovacího uzávěru. V těchto systémech je neschopnost pohybovat různými orgány mezi stanovenými a efektivními hodnotami způsobena přítomností reverzibilního spojení.

Adaptivní systémy CNC se vyznačují třemi informačními toky: 1) ze čtecího zařízení; 2) od snímače brány k připojení; 3) ze snímačů instalovaných na obráběcím stroji, které sledují obráběcí proces, jako je opotřebení řezného nástroje, změna řezných a třecích sil, změna přídavku a tvrdosti materiálu obráběného obrobku atd. Takové programy vám umožňují přizpůsobit program zpracování s porozuměním skutečných myslí.

Výběr konkrétního typu CNC zařízení závisí na složitosti připravovaného dílu a sériové výrobě. Čím méně sériové výroby, tím větší technologická flexibilita je díky mateřskému versatu.

Při výrobě dílů se skládacími prostornými profily v jednosériové výrobě je možné použití CNC obráběcích strojů se stejnými technicky ověřenými řešeními. Toto zařízení musí být zcela zmrazeno a najednou, protože není možné rychle připravit zařízení. Sériová výroba také vyžaduje hodně CNC obrábění. Autonomní CNC stroje nebo systémy z takových strojů budou v budoucnu široce využívány ve velkovýrobě, která se přestavuje.

Hlavním rysem CNC obráběcího stroje je, že jde o robota za programem zpracování (CP), který zaznamenává cyklus robotického zpracování pro zpracování konkrétní součásti a technologické režimy. Při výměně dílu, který se obrábí na stole, stačí změnit program, což snižuje náročnost přenastavení o 80...90% ve srovnání s náročností obsluhy na ručním ovládání stolů

Hlavní Výhody CNC strojů:

Produktivita pracovního stolu se zvyšuje 1,5 .... 2,5 krát, což se rovná produktivitě podobných pracovních stolů s ručním ovládáním;

Bude realizována flexibilita univerzálního řízení s přesností a produktivitou obráběcího stroje;

snižuje se poptávka po kvalifikovaných robotických pracovnících - desktopových pracovnících a školení výroby se přesouvá do oblasti strojírenství;

části připravené v jednom programu. Є zaměnitelné, takže hodiny běží rychle během procesu skládání;

Termíny přípravy a přechodu na výrobu nových dílů včetně pokročilé přípravy programů, jednodušších a univerzálnějších technologických zařízení se rychle mění;

Snižuje se plýtvání výrobním cyklem dílů a mění se zásoba nedokončené výroby.

Kontrolujte jídlo:

Jaký je program pro keruvannya verstats? Jaké typy PU strojů znáte?

Co znamenají rozložení z CPU?

Co je to CNC obráběcí stroj? Jaké znáte CNC systémy?

Jaký princip stojí za zvláštností CNC strojů?

Znovu prozkoumat hlavní výhody instalace CNC strojů?

Souřadnicové osy a struktury CNC obráběcích strojů

Pro všechny CNC stroje je zaveden jednotný souřadnicový systém, doporučený normou ISO – R841: 1974. Souřadnice udávají polohu osy vřetena stroje nebo obrobku, stejně jako lineární nebo kruhová podávací ramena pro nástroj nebo obrobek . Označení souřadnicových os a směrů rukojetí u stolů je v tomto případě nastaveno tak, aby naprogramování operace zpracování nezáviselo na tom, zda se nástroj pohybuje nebo se neopracovává obrobek. Základem je pohyb nástroje podle souřadnicového systému nerozbitného obrobku.

Standardní souřadnicový systém je pravostranný systém spojený s obrobkem, jehož osy jsou rovnoběžné s přímkami pracovního stolu.

Všechny lineární posuny jsou viditelné v souřadnicovém systému X , Y , Z . Kruhové vyrovnání podél kůže k souřadnicovým osám uznávaní jako velcí spisovatelé latinské abecedy : A, B, C (Obrázek 6). U all-in-and-handers je Zbiga zbiga k vřetenu hlavového límce, Tobto vřetenu, pastýřskému izhroumentu (v vibracích Sverdile a prudkém sevření), vřetenu, úkryt je úkryt (u zrna obilovin). Vzhledem k přítomnosti několika vřeten v rámu hlavního z nich vyberte vřeteno kolmé k pracovní ploše stolu, na kterém je obrobek namontován.

Malyunok 6- Standardní souřadnicový systém pro CNC stroje

Rukh podél osy Z v pozitivním smyslu Můžu ti to říct přímo Uvedení nástroje do přípravy . Na vrtacích a vyvrtávacích stolicích se obrábění provádí pohybem nástroje v záporném směru podél osy Z.

Osa X vinen roztashovuvatisya důležité horizontálně a rovnoběžně s upevňovacím povrchem obrobku. Na pracovních stolech s obrobkem, který otáčí (otáčí) rukojetí podél osy X rovnání podél poloměru obrobku a rovnoběžně s příčnými přímkami. Pozitivní pohyb podél osy X Očekává se, že nástroj , montáž příčných saní na hlavu, vyjít z osy balení připravený.

Na lavičkách s nářadím, které se dá omotat. (frézování, vrtání) s horizontálním otáčením osy Z pozitivní posun podél osy X směrováno doprava, což je v linii s hlavním vřetenem nástroje poblíž virobo. Při vertikálním otočení osy Z dochází u jednosloupových pracovních stolů k pozitivnímu pohybu podél osy X doprava a u dvousloupových se hlavní nástrojové vřeteno přesune do levého stojanu.

Kladný směr podél osy Y Vyberte stopu tak, aby všechna Y současně s osami Z a X vytvořila pravostranný souřadnicový systém. A zde je správné pravidlo pro pravou ruku: palec je celé X, akuzativ je celé Y, prostředníček je celé Z ( dítě).

Pokud jsou navíc až hlavní (primární) přímočará ramena podél os X, Y a Z a vedlejší ramena s nimi rovnoběžná, označují se jako U, V, W. Pokud existují třetí ramena, označují se P, Q já R.

Primární, sekundární a třetí rameno pracovních těles pracovního stolu se určí podle vzdálenosti těchto těles od hlavního vřetena.

Sekundární vertikální ramena, rovnoběžná nebo rovnoběžná s osami A, B a C, jsou označena D nebo E.

Způsoby, jak začít používat souřadnice

Při seřizování CNC stroje je dokončovací prvek instalován na výstupní pozici, ze které se pohybuje při zpracování obrobku na stroji. Nástroj musí vždy projet zadaným referenčním bodem trajektorie. Veličiny a přímý pohyb ovládacího prvku z jedné polohy do druhé jsou specifikovány v NC a lze je nastavit na stole různými způsoby v závislosti na konstrukci stolu a CNC systému. U moderních CNC strojů existují dva způsoby pohybu: absolutní a relativní (v přírůstcích).

Absolutní metoda pro souřadnice – poloha souřadnic klasu je pevná (neustále) pro všechny programy zpracování obrobku. Když je program složen, zaznamenají se absolutní hodnoty souřadnic postupně rozbalených bodů určených jako základ souřadnic. Při zpracování souřadnic programu buďte opatrní, abyste zajistili, že se nahromaděné chyby během zpracování programu nepřemístí.

Nejlepší způsob, jak zobrazit souřadnice – poloha konečného orgánu se okamžitě bere jako nulová poloha, protože se odehrává před kořenem pohybu do výchozího referenčního bodu. V tomto typu programu je zaznamenáno více souřadnic pro sekvenční pohyb nástroje z bodu do bodu. Tato metoda je široce používána v obrysových CNC systémech. Přesnost umístění konečného referenčního bodu v tomto referenčním bodě je dána přesností zpracování souřadnic všech dopředných referenčních bodů počínaje výstupním, což vede k hromadění chyb posunutí během procesu zpracování programu.

Pro usnadnění programování a seřizování CNC strojů lze mezi pohyby různých orgánů zvolit souřadnice pro řadu výstupů. Tato hrubá souřadnice se nazývá „ plovoucí nula" a vyrábí se převážně na vrtacích a kovoobráběcích strojích vybavených polohovými CNC systémy.

Vývoj základních programů

Při vývoji programů, které řídí, je nutné:

navrhnout technologii zpracování trasy na základě sledu operací s výběrem řezných a pomocných nástrojů a zařízení;

vyvinout provozní technologii s rozvojem řezných režimů a určených trajektorií řezných nástrojů;

určit souřadnice referenčních bodů pro dráhu řezných nástrojů;

složte rozrakhunko-technologickou mapu a mapu vývoje verstatu;

kódovat informace;

vložte informace na nosič programu a odešlete je do hádanky o CNC zařízení stroje nebo ručně vytočte CNC zařízení na dálkovém ovladači;

sledovat a v případě potřeby program opravovat.

K naprogramování potřebných dílů židle, manuál k obsluze lavice, návod k programování, katalog řezných nástrojů a normy pro řezné režimy.

Podle GOST 20999-83 se záznam programových prvků provádí v prvním pořadí, přičemž se sleduje posloupnost snímků a následující typy symbolů (oddíl Tabulka 1).

Tabulka 1 Významy klíčových symbolů a znaků

|

Symbol |

Význam |

|

Otočte se kolem osy X |

|

|

Otočte se kolem osy Y |

|

|

Otočte se kolem osy Z |

|

|

Další funkce nástroje |

|

|

Další funkce krmení |

|

|

První funkce (rychlost) posuvu |

|

|

Funkce přípravy |

|

|

Oprava životnosti nástroje |

|

|

Parametr interpolace řezu na hranu nebo délka řezu rovnoběžná s osou X |

|

|

Parametr interpolace řezu na hranu nebo délka řezu rovnoběžná s osou Y |

|

|

Parametr interpolace řezu na hranu nebo délka řezu rovnoběžná s osou Z |

|

|

Doplňková funkce |

|

|

Číslo rámu |

|

|

Třetí dovzhina posunutí rovnoběžně s osou X |

|

|

Třetí dovzhina posunutí rovnoběžně s osou Y |

|

|

Pohyb posuvným pohybem osy Z nebo třetím dovzhinem pohybu rovnoběžně s osou Z |

|

|

Funkce (síla) hlavy ruhu |

|

|

První funkce nástroje |

|

|

Sekundární posunutí, rovnoběžné s osou X |

|

|

Sekundární posunutí, rovnoběžné s osou Y |

|

|

Sekundární posunutí, rovnoběžné s osou Z |

|

|

Primární posunutí, rovnoběžné s osou X |

|

|

Primární posunutí, rovnoběžné s osou Y |

|

|

Primární posunutí, rovnoběžné s osou Z |

|

|

Symbol, který znamená konec bloku základního programu |

|

|

Znak, který znamená začátek programu jádra |

|

|

Matematický znak |

|

|

Matematický znak |

|

|

Deset znamení |

Programový rámec (fráze)- sled slov, uspořádaných ve stejném pořadí a nesoucích informaci o jedné technologické pracovní operaci (obrázek 8).

Slovo program– posloupnost symbolů, které tvoří skladbu jako celek.

Malyunok 8– Programový rámec