Являє пристрій для механічного стиснення газів, яке формує тиск повітря на виході, більше атмосферного за значенням. Нагнітаючи повітря в камери згоряння ДВС, Компресор збільшує потужність двигуна за рахунок підвищення ККД згоряння палива. Паливна суміш при працюючому нагнітачі містить більше повітря, в зв'язку з чим легше підпалюється і виділяє при згорянні більше енергії. В ході досліджень встановлено, що двигун додає останньому 46% потужності і 30% крутного моменту - настільки важливо це пристрій!

Цей пристрій використовується в якості харчування пневматичних інструментів

Повітряний компресор встановлюється не тільки в автомобілі з ДВС - це обладнання використовується в якості харчування пневматичних інструментів, в промисловості та інших галузях. Головні експлуатаційні характеристики повітряного компресора - робочий тискі продуктивність в літрах повітря в хвилину.

Виділяються наступні види повітряних компресорів:

- Поршневий. Пристрій з прямою передачею зусилля. В процесі роботи двигуна поршень рухається по циліндру і стискає повітря, що надходить в систему. Існують масляні і безмасляні поршневі нагнітачі, останні широко застосовуються для харчування пульверизаторів в сфері фарбування. Повітряні двохпоршневі компресори використовуються в промислових цілях за рахунок високої продуктивності.

- Роторний. Передача зусилля від двигуна відбувається за допомогою ременя. Гвинти з обертовими лопатями стискають повітря всередині пристрою і створюють. Роторне обладнання відрізняється високою продуктивністю, хорошим ККД, малим шумом і вібраціями під час роботи. Масло для повітряного типу використовується економно і не надходить у стискається повітря. Особливого поширення на виробництві отримав 380 В.

Нагнетатель може працювати автономно або з використанням ресивера, який забезпечує рівну подачу стисненого повітря в систему. Повітряний компресор без ресивера відрізняється меншою вартістю і розмірами, але більше схильний до поломки.

Чи можна зробити самому?

Зробити повітряний компресор на двигун самостійно під силу не кожному, до того ж внесення модифікацій, не передбачених автомобільним виробником, Може непередбачувано вплинути на роботу. Однак можна зібрати для гаража або автомайстерні - за допомогою швидко наповнити шини повітрям, створити надлишковий тиск для пульверизатора і інших пневматичних інструментів, а також знайти інше застосування обладнання.

Компресор з ресивером своїми руками прослужить значно більший термін, ніж покупне обладнання, за умови правильного складання з якісних деталей. Це пояснюється тим, що майстер, що задався метою зробити компресор повітряний з ресивером, робить його для себе, і з цієї причини піклується про якість. Які деталі потрібні і яким чином проводити збірку?

Збираємо компресор своїми руками

Головний елемент саморобної повітряної нагнітача - рухова установка. Рекомендується використовувати для холодильника. Він вирізняється наявністю пускового реле, що надає можливість встановлювати і утримувати певний рівень тиску повітря в ресивері. Якщо під рукою немає старого і непотрібного холодильника, можна відшукати агрегат на звалищі промислових відходів або у знайомих. Перевагу треба віддати холодильника, виготовленому в СРСР, так як для виробництва радянського холодильного обладнання використовувалися потужні і надійні компресори.

Холодильний нагнітач має в конструкції три трубки, одна з яких запаяна з одного кінця. Решта є воздуховодами - одна впускає повітря, інша випускає. При подальшій збірці агрегату важливо розуміти, в який бік циркулюють потоки повітря. Для визначення треба на короткий час включити компресор в мережу і поспостерігати, в який бік відбувається циркуляція. Рекомендується зазначити «вхід» і «вихід» різними кольорами, щоб не переплутати при складанні. Запобігти довільну зміну напряму повітря допоможе повітряний зворотний клапан для компресора.

Крім серця старого холодильника, для збірки автомобільного компресоразнадобляться:

- Повітряний ресивер (хорошим варіантом є вогнегасник).

- Манометр.

- Фільтр грубої очистки палива.

- Влагоотделяющій фільтр.

- Реле контролю повітряного тиску.

- Набір перехідників, хомутів, шлангів.

- Тумблер для напруги 220 Вольт.

На різних етапах складання будуть потрібні: підстава для установки готового агрегату, коліщатка (можна взяти від старих меблів), фарба, моторне маслоі антикорозійне засіб.

збірка ресивера

Ресивер компресора являє собою міцну ємність, в якій міститься повітря під тиском. Роль, яку виконує автомобільний повітряний ресивер - усунення пульсацій під час подачі повітря компресором, яке здійснюється за рахунок вирівнювання тиску в системі. другорядна рольресивера - зберігання інертних газів або конденсату.

Ємність ресивера абсолютно герметична, а необхідний обсяг залежить від циклічності споживання повітря споживачем і продуктивності повітряного компресора. Використання ресивера продовжує термін часто використовується в різних сферах, включаючи фарбувальні роботи, промислове виробництво та інші галузі.

Автомобільний повітряний ресивер може виготовлятися трьома шляхами:

- Вогнегасник. Добре підходить для довготривалого зберігання газів під тиском до 10 атмосфер, має міцні сталеві стінки і відрізняється безпекою використання. Для ресивера досить вогнегасника об'ємом 5-10 літрів. Для перетворення вогнегасника в компресорний ресивер треба зняти запірно-пусковий пристрій і надіти на отвір підготовлений перехідник для шланга. Балон треба спустошити і ретельно вимити. Далі встановлюється водопровідна хрестовина і герметизується. Після цього можна використовувати виготовлений ресивер для роботи.

- Гидроаккумулятор. Більш спеціалізований пристрій з достатнім діапазоном ємностей. Недолік - мале номінальний тиск. Плюс - підходяща різьблення на виході. Для використання в якості ресивера треба прибрати внутрішню мембрану для зберігання вуглекислого газу, після чого підключити шланг як в прикладі з вогнегасником.

- Кисневий балон. Виняткова міцність і тиск повітря в десятки атмосфер, але мала ємність, незручність транспортування і тяжкість. Для використання досить підключити шланг - саморобний ресивер готовий до роботи!

Повітряний ресивер своїми руками може виготовлятися з будь-якого балона для зберігання стислих газів, але перед використанням треба переконатися, що обрана ємність витримає робочий тиск майбутнього компресора.

Фінальна збірка компресорної установки

Компресор з ресивером повинні встановлюватися на одному загальному підставі для зручності зберігання і транспортування саморобного обладнання. Компресор від холодильника, знайдений раніше, треба очистити від іржі (якщо така є). Далі виконується заміна масла в повітряному компресорі, так як старе напевно прийшло в непридатність. Лити масло в повітряний компресор можна не будь-яке - при відсутності спеціальної компресорної мастила можна використовувати моторне, синтетичне або напівсинтетичне.

Встановлюйте компресор з ресивером на одному загальному підставі для зручності зберігання і транспортування

Збірка компресора здійснюється в п'ять послідовних етапів, зазначених далі:

- Встановіть нагнітач від холодильника на підготовленому підставі і закріпіть різьбовими шпильками. Ресивер встановлюється у вертикальному положенні і закріплюється за допомогою складених листів фанери в кількості трьох штук з отвором для балона. До нижньої частини підстави прикручуються колеса для зручності перевезення.

- Встановіть компресор і зворотний клапан для повітряного компресора в отвір повітрозабірника. Для зручності можна використовувати шланг з гуми.

- На вихідному патрубку нагнітача через шланг поставте влагоотделитель - його можна взяти з дизельного двигуна. Для запобігання зриву шланга під тиском треба зміцнити з'єднання автомобільними хомутами. Влагоотделитель треба встановити і на вході редуктора - пристосування для розв'язки тиску в ресивері і компресорі. Патрубок вихідного тиску з'єднується з одним з кінців водопровідної хрестовини.

- Встановіть на верхню частину хрестовини реле для регулювання тиску, а у вільний кінець манометр для контролю. Всі стики повинні міцно зміцнюватися фум-стрічкою і затягуватися хомутиками для запобігання зриву.

- За допомогою перемикача на 220 Вольт підключіть мережеву фазу до виходу компресора. Ізолюйте контакти ізолентою або діелектричним кожухом.

Після підключення обладнання до мережі можна вважати, що масляний повітряний компресор зібраний. Можна включити пристрій в мережу і перевірити його працездатність.

Які проблеми можуть чекати при складанні?

Повітряні авто компресори прості в плані конструкції і експлуатації пристрою, однак під час самостійної збірки можна зіткнутися з наступними проблемами:

- Подача масла в невідповідний отвір. Через наявність декількох трубок в нагнітачі можна заплутатися і залити масло не у той отвір. Для запобігання проблеми заливати масло треба в будь-яку з двох вхідних трубок - випускна виключається.

- Малий діаметр вхідного отвору ресивера. Якщо використання стандартної різьби балона неможливо, треба спаяти два елементи за допомогою флюсу і прикріпити. Підсумкова конструкція здатна витримати тиск в 5-6 атмосфер.

- Неправильне підключення трубок нагнітача. Щоб циркуляція в системі відбувалася без збоїв і в одному напрямку, необхідно встановити зворотний клапан на компресор своїми руками. Він попередить можливі проблеми і забезпечить стабільну роботу нагнітача.

Намагайтеся збирати нагнітач масла своїми руками в повній відповідності з інструкцією, рекомендаціями і правилами безпеки. У цьому випадку ніяких проблем з роботою обладнання не виникне.

Установка необхідного тиску

Повітряний мотокомпрессор або автомобільний нагнітач треба правильно підготувати до першого використання. Для початку роботи треба налаштувати режим тиску за допомогою реле. Налаштування здійснюється за допомогою двох пружин - велика встановлює мінімальний тиск, мінімальна - максимальна. Перший контакт реле підключається до нуля, другий кріпиться до нагнітача.

ПОДИВИТИСЯ відеоінструкції

При першому використанні обладнання простежте за показаннями манометра - реле має включати і відключати нагнітач при досягненні нижньої і верхньої меж встановленого тиску відповідно. Після остаточної настройки можна пофарбувати саморобний нагнітач і продовжити експлуатацію.

Якщо ви виконуєте ремонт і обслуговування автомобіля своїми силами, то знаєте, що компресор просто незамінний в різних видах робіт. Наприклад, ви проводите ремонт ходової частини - вам потрібно видалити всю грязь і металеву стружку, також необхідний він для фарбування автомобіля. Оскільки обладнання це дороге, то не завадить знати, як зробити компресор своїми руками.

Принцип дії компресора

Працює компресор дуже просто. Мотор жене повітря в певну ємність, і там повітря знаходиться під тиском. Наприклад, для фарбування автомобіля компресор працює таким чином, що надлишки повітря, здатні нашкодити роботі, видаляються через спеціальні випускні клапани. За рахунок такого контролю фарба з пульверизатора лягає рівномірно на ділянку кузова. По суті, компресор для фарбування автомобіля штовхає тиском фарбу в пульверизаторі. Без постійного тиску такий «гладкою роботи» не добитися, тому настройка повітряного компресора для фарбування автомобіля - це теж досить важлива робота.

Отже, як зробити компресор, не маючи великого вибору елементів? Ми розберемо різні варіанти - від елементарного компресора до напівпрофесійного.

Найпростіший повітряний компресор

Найпростіший повітряний саморобний компресордля фарбування кузова автомобіля - це нагнітач високого тиску, зроблений на основі відслужив своє автомобільної камери. Вона буде використовуватися як ресивер (посудина, призначена для скупчування будь-якого газу). У нашому випадку ресивер буде накопичувати повітря. Саморобний ресивер з автомобільної камери - відмінний варіант для невеликого обсягу робіт.

Для роботи знадобляться:

- автомобіля камера;

- автомобільний насос з манометром;

- сосок від непотрібної камери (чи не від тієї, яку ми вже називаємо ресивер);

- набір елементів, за допомогою яких виконується ремонт гуми автомобіля;

- комплект інструментів.

Отже, у нас є автомобільна камера, а також заміна повноцінний ресивер. Важливо, щоб камера була цілою і без проколів, адже ресивер завжди знаходиться під тиском. Тепер потрібно подбати, що буде працювати як нагнітач. Найпростіший саморобний компресор для фарбування може бути оснащений простим автомобільним насосом з манометром - це і буде нагнітач. Можна приступати до виготовлення компресора.

- Беремо наш ресивер (камеру) і ретельно перевіряємо, чи всі там герметично і надійно. Перевірити ресивер можна за допомогою насоса. Якщо ресивер повітря тримає, значить все відмінно - йдемо далі. Якщо ж ресивер має витоку - виконуємо ремонт гуми.

- Коли ресивер готовий, в ньому потрібно зробити отвір своїми руками, куди буде поміщений додатковий сосок. У готовому стані з нього буде йти стиснене повітря. Додатковий штуцер нам потрібно акуратно вклеїти спеціальним клеєм, а потім з'єднати з фарбопультом. Викручуємо ніпель своїми руками - якщо потік повітря спокійно виходить, значить ремонт був проведений правильно. Ми залишаємо ніпель в рідному соску камери, який тепер буде працювати в ролі клапана, що видаляє надлишковий тиск.

- Далі ми повинні визначити тиск стисненого повітря. Надмірний тиск можна обчислити за манометром, воно не повинно бути стрибкоподібним.

Зібрати подібний агрегат досить просто. Так, це не професійний агрегат, але працювати саморобний компресор для фарбування авто буде не гірше. Модель буде працювати добре, але якщо зробити автоматизацію нагнітання повітря, то робота піде швидше.

Повітряний саморобний компресор з автомобільного двигуна

Отже, ми вирішили спробувати зібрати більш серйозний повітряний компресор своїми руками, в основі якого буде працювати автоматизований нагнітач. Варто сказати, що такий саморобний напівпрофесійний компресор для обдування і фарбування авто коштуватиме дорожче за матеріалами, тому варто подумати, чи часто ви будете його використовувати.Якщо немає, то краще залишити перший варіант.

Отже, ми вирішили спробувати зібрати більш серйозний повітряний компресор своїми руками, в основі якого буде працювати автоматизований нагнітач. Варто сказати, що такий саморобний напівпрофесійний компресор для обдування і фарбування авто коштуватиме дорожче за матеріалами, тому варто подумати, чи часто ви будете його використовувати.Якщо немає, то краще залишити перший варіант.

Матеріали для автоматизованого нагнітача

- ресивер - відповідна ємність;

- двигун;

- манометр;

- щит для кріплення деталей;

- фільтр, який відокремлює масло і вологу від повітря;

- бензиновий фільтр;

- фільтр грубої очистки;

- реле контролю тиску;

- перетворювач іржі;

- додаткові матеріали та інструменти: надфіль, аптечний шприц для заправки масла, герметик, гайки, перемикач напруги, фарба по металу, набір інструментів.

попередні роботи

В якості силового агрегатуможна взяти будь-який електромотор, бажано, щоб він мав повну готовність, щоб кожен фільтр справно працював, реле контролю тиску видавало потрібні результати і т.д. Перед початком роботи найкраще нагнітач гарненько очистити за допомогою антикорозійного розчину. Якщо який-небудь фільтр забився - його потрібно поміняти. Корисною процедурою буде і заміна масла. Нагнетатель (двигун) повинен мати вихід на три трубки:

- для заміни масла;

- для входу повітря;

- для виходу повітря.

Двигун готовий до установки

Визначити, де подача повітря, а де вихід можна короткочасним включенням двигуна. Одна з трубок запаяна (для заміни масла). Коли її будете розкривати, прослідкуйте, щоб тирса не потрапили всередину. Нам необхідний маслоотделитель, адже частина масла може потрапляти в потік в повітряні потоки, які видає нагнітач. Фільтр потрібно накрутити на трубу подачі повітря, для кріплення найкраще підійдуть хомути авто (не один ремонт авто не обходиться без цих елементів).

Що стосується ресивера для компресора авто, то їм може бути балон, наприклад, газовий або від вогнегасника. Головне, щоб він підходив навіть для самого високого тиску. Увага! При роботі з балоном переконайтеся, що він не містить горючих речовин.

Щит для кріплення деталей до встановленого ресивером

Ємність необхідно ретельно промити і очистити від іржі та інших забруднень. Реле тиску теж гарненько потрібно очистити від іржі.

З дошкою і так все зрозуміло - використовуємо її для щита, на якому будуть розміщений мотор, нагнітач і реле тиску. Всі деталі конструкції необхідно міцно закріпити на підставці. Найкраще, щоб реле з мотором було в такому ж положенні, що і до цього. Якщо ви витягли його з якогось пристрою - повторіть схему, не забувши про реле і масловіддільник. За допомогою автоуплотнітелей і перехідників можна легко поєднати хрестовину з ресивером (балоном). Всю конструкцію бажано пофарбувати для запобігання від іржі.

Як проводиться збірка

збірка компресора

Отже, ресивер повинен бути надійно закріплений на щиті (також можна використовувати будь-якої корпус). Основна площину стенду або щита може бути посаджена на міні ролики від старих меблів. Перевірте, щоб на кожному необхідному елементі автокомпрессора був надійно встановлений фільтр. Крім того, що авто компресор повинен мати маслоотделитель і фільтр грубої очистки, подбайте про наявність повітрозабірника. Зробити його досить просто і своїми руками. Береться трубка, через яку компресор для фарбування авто бере воду, а потім її на неї встановлюється фільтр грубої очистки. Далі фільтр своїми руками потрібно з'єднати з редуктором. Без цього елемента не буде виконуватися нормалізація тиску. Виходи його також підключаються з хрестовині ресивера своїми руками. Залишаться ще дві хрестовини - їх можна використовувати під манометр, а також для підключення до фарбопульта. На словах це все здається надто складним, але знаючи принцип роботи, ви зможете зробити збірку компресора для фарбування авто, якщо на руках буде мотор нагнітач і ресивер.

З метою безпеки, щоб з'єднання були зірвані, потрібно періодично запускати компресор для авто. Виконується це дію за допомогою реле. Кращі моделі реле тиску на даний момент - це РМ5 і РДМ5. Це елементарні вмикачі, які регулюються за допомогою пружин. Нагнетатель з'єднується з нульовою фазою. На основний фазний провід найкраще поставити тумблер. Адже завжди може знадобитися різко вимкнути пристрій.

Ось на такій основі і працюють саморобні напівпрофесійні компресори для фарбування і обдування авто. Зрозуміло, що потрібен досвід, щоб зробити такий агрегат своїми руками. Але головним фактором є знання схеми всіх трубок. Якщо з цим ви розібралися, то зробити механічну роботу не складе труднощів. Обслуговувати його досить просто - міняємо масло, прямо як в автомобілі. Зробити це нескладно, якщо у вас саморобний міні компресор для особистого використання.

Можна використовувати і міні компресор, а можна взяти потужний готовий агрегат від КАМАЗ. Але якщо брати потужний компресор з КАМАЗ, то йому буде потрібно додатковий ремонт, а точніше адаптація для ваших цілей в домашніх умовах.Тому такий варіант не користується великою популярністю.

Добридень! У цій статті на прикладі своєї збірки компресора я хочу показати методику побудови компресорів з доступних частин для модельної аерографії.

Головні елементи

Першим кроком необхідно оформити технічні вимоги до нашого плоду гоблінській інженерії.

Оскільки я придбав новий аерограф подвійної дії, був необхідний компресор з ресивером. Справа в тому, що на відміну від аерографа дії одинарного, новий аерограф здатний управляти потоком повітря, замикати його, і відкривати повітропровід. В європейських країнахбагато хто використовує такий аерограф разом з окремим балоном для стисненого повітря, одноразовим або багаторазовим, економічну сторону цієї справи залишимо осторонь. Ємність для повітря - ресивер- дозволяє збирати повітря на зразок такого балона. Якщо в шланг воздуховода повітря буде нагнітатися безперервно, то в якийсь момент штуцер може не витримати і шланг вилетить. Отримати вилетів шлангом з якої-небудь частини тіла - зело боляче і неприємно. А так - аерограф використовує повітря з балона. Отже, аерограф подвійної дії має на увазі використання ресивера. До нього ми ще повернемося.

Головне - власне, сам компресор. Ми будемо використовувати компресор від холодильника. Типу «горщик» - тому що, компресорів типу «циліндр» вже не знайти днем з вогнем, та й старі вони все. Визначаємося з вибором компресора за допомогою різних сайтів з продажу холодильного обладнання. Напевно, основним критерієм буде їх ціна, оскільки параметри по нагнітанню повітря у них приблизно рівні. Є Помічна, є слабші. За придбання - можна поїхати в магазин самому, можна замовити доставку, якщо у них немає роздрібної лавочки і вони працюють тільки в інтернеті. Перед замовленням, ми дивимося на модель компресора, і виписуємо назва фірми, його випускає, можна за допомогою ctrl + c, можна на папірець. І йдемо на сайт виробника. Виробник того компресора, який виявився у мене - Danfoss, у них на сайті можна скачати pdf-файл з технічним описомкомпресора. Викачуємо ТО обов'язково, воно нам знадобиться!

Повернемося до ресивера. Ресивером повинна служити ємність, виконана для утримання газів або рідин під високим тиском. Бажано, щоб вона відповідала вимогам ГОСТ. Відразу обмовлюся - пластикова пляшка, пластикові бачки, баки і каністри НЕ відносяться до таких речей. Їх використання - кричуще порушення техніки безпеки! Розглянемо ємності:

варіант перший- вуглекислотний вогнегасник. Гарний варіант, Випробовується, тримає до 10 атм. Дуже широкий вибір ємності - 3,5,10 л. - достатньо просто дістати (можна купити, можна дістати «виснажений»). Однак, має один істотний мінус - метрична різьба на вході. Я використовував саме його.

варіант другий- гідроакумулятор. Пристойний вибір ємності, однак має невелике робочий тиск. На вході - зручна 1 дюймова різьба. Вимагає доведення перед використанням, оскільки всередині розділяється на мембрану, яка містить в собі вуглекислий газ, що тримає під тиском воду. Її необхідно витягти. Дістати - елементарно купити в будівельному гіпермаркеті або на стройрінке.

варіант третій- кисневий балон. Деякі зразки можуть тримати величезну кількість атмосфер, однак, в доступності або балони з вкрай невеликою ємністю, або важкі, масивні, для зварювальних робіт, а дістати інші варіанти вкрай трудно.Но зате якщо дістати який-небудь з медтехніки (боюся, це дуже дорого ), можна влаштувати перед складанням кисневий бар !!! =)))

варіант четвертий- балони від різних газів (пропанові і т.д.) - дістати просто, в іншому аналогічні вогнегаснику. Однак, на них написано, що для стисненого повітря використання не рекомендовано.

Сполучні ланки між редуктором і ресивером, блок підготовки повітря

Тепер, коли визначені компресор і те, що буде ресивером необхідно подумати, як вони будуть пов'язані, і як стиснене повітря буде надходити до аерографа.

Перше - це той вузол, який кріпиться безпосередньо до ресивера і забезпечує розподіл повітря між магістралями (необхідно згадати, що одна з його основних характеристик - сумісність з роз'ємом на ресівері, про способи прикручування я згадаю пізніше).

Друге - реле тиску. Реле тиску повинно забезпечувати відключення компресора при досягненні певного тиску в ресивері, і включати його, коли тиск падає до мінімального значення. В якості реле тиску - оптимальний варіант - реле РДМ-5 для водопровідних систем. Знайти його дуже легко, воно продається в більшості магазинів торгують водопровідними товарами. Необхідно звернути увагу - з'єднувальний елемент РДМ-5 розрахований на зовнішню різьбу 1 дюйма.

Третє - необхідна індикація тиску в ресивері. Купуємо манометр з межею вимірювання 10 атм. Такі мають приєднувальний розмір 1. Важливо - потрібен статичний прилад.

Четверте - блок підготовки повітря. В шланг, що веде до аерографа, необхідно подавати певний тиск. Отже, потрібен редуктор. Редуктор повинен мати межу регулювання тиску від нуля і до 8-10 атмосфер. Також, необхідно, щоб до нього додавався манометр, щоб бачити значення регульованого тиску, а також - фільтр масловіддільник. Оскільки, навіть з ресивера можуть пролітати частинки компресорного масла. Увага - ні в якому разі не купуйте фільтр-лубрикатор - він виконує діаметрально протилежну функцію.

П'яте - витратні матеріали, фітінги, повороти, трійники. Основний розмір фиттингов - 1 дюйма, для того, щоб розрахувати їх кількість, необхідно побудувати схему вузла розподілу і підготовки повітря. Крім них, нам знадобиться кілька перехідників з 1 на 1 дюйма, зовнішніх і внутрішніх.

Подивившись на всі деталі і вузли, зробимо малюнок того, як це все буде виглядати в зборі, наприклад, ось так:

Тепер подумаємо про розміщення всієї конструкції. Як варіант - звичайні ДСП плити. Для того, щоб з матюки не тягати всю конструкцію по квартірегаражумастерской, передбачимо ніжки-ролики, які легко знайти в будь-якому меблевому магазині. Щоб установка не займала багато місця, я вирішив розмістити все в два поверхи. Щоб в подальшому було простіше працювати, намалюємо таку схему:

Знадобляться або дуже довгі болти м8, або короткі шпильки. А також гайки і шайби.

Тепер, щоб підвести підсумок етапу планування, напишемо список потрібних матеріалів.

- Компресор - 1шт.

- Ресивер (вогнегасник) 1 шт.

- Реле тиску - 1шт.

- Манометр - 1шт.

- Фільтр-редуктор - 1шт.

- Аварійний клапан-1шт.

- Фітинги, перехідники - виходячи з обраної схеми

- Різні сантехнічні прокладки, ФУМ-стрічка, герметик.

- Кабелі, вимикач, штекер + різна дрібниця для їх укладання та підключення.

- Гнучкий шланг (бажано масло-стійкий), діаметром совпададающім з зовнішнім діаметром вихідного штуцера для повітря у компресора.

- ДСП -плита для підставки, 4 ніжки-ролика, 4 болта М8х25 або шпильки М8, гайки, шайби тощо маленькі металовироби, а також різний інструмент.

Приступаємо до збірки!

збірка компресора

Отже, біганина по магазинах закінчена, схему намалювали, починаємо вертеж =). Перша проблема - з якою я зіткнувся - вузол на виході вогнегасника. Тут є кілька варіантів - демонтувати вузол, і знайти майстра-зварного, щоб він приварив потрібний фіттінгпереходнік. В силу квапливості, мені не захотілося когось шукати, тому я вступив просто - згвинтив частина вентиля (залишивши внутрішню механіку, прибрав керуючий елемент). До одного з виходів підійшов перехідник з внутрішнім різьбленням на 1 дюйма, в інший зі скрипом вгвинтив перехідник з 1 на 38. Поклавши руку на серце - це (та власне як і весь ресивер) зроблено в порушенні правил по експлуатації посудин під тиском. Краще все-таки якісно приварити новий перехідник (що теж, звичайно, не зовсім за правилами ...).

Перший етап збірки компресора простий - озброюємось водопровідних розвідним ключем, ФУМ-стрічкою, герметиком (увага, він згодом застигає - хочете зробити на століття - не шкодуйте!), І скручуємо перехідники за наміченим заздалегідь планом. Важливе зауваження - для того, щоб забезпечити герметичне з'єднання необов'язково загортати все «до скрипу» - за законом підлості - трійники і повороти ніколи не встануть на потрібний кут. Монтуємо редуктор, манометр, реле тиску, перехідник на гнучкий шланг. Кожен етап процесу неодмінно повинен супроводжуватися приміркою до ресивера-вогнегаснику.

Тесляр проти столяра

«Гадючник з коліщатками сюди ку!»

кф «Кін-дза-дза»

Другий етап збірки - столярні роботи. Я взяв готові ДСП пластини «з запасів» і прикрутив до них меблеві коліщатка на саморезах, попередньо засвердлити тонким свердлом посадочні місця для них (так вони вкручуються точно за місцем і набагато легше). Обов'язково катайтеся на тільки що зроблене виробі по квартирі (треба ж перевірити! =)) - увагу і зацікавлена реакція домашніх вам забезпечена (з розряду шкідливих порад і тут варто було б залишити приписку «ніколи не повторюйте цього самостійно»). Оскільки я робив дворівневу підставку, то наступним кроком розмітив і просвердлив отвори під шпильки. Приблизно на середину кожної шпильки накрутив гайки, з запасом відміряв перфоровану стрічку (так, щоб вийшло «ложе» для вогнегасника) і воздрузіл останній на які призначаються для нього місце.

Увага!!! Все відкусаними місця перфострічки обов'язково обклейте ізолентою або іншим м'яким матеріалом, щоб уникнути можливості травмування, або обробіть, так, щоб не залишалося гострих кромок і задирок.

Після позиціонування вогнегасника зверху наклав ще дві перфоровані стрічки і зафіксував гайками.

Якщо ви використовуєте в якості ресивера підготовлений гідроакумулятор, то у більшій частині невеликих (5, 6, 8 л.) Моделей «горизонтального» типу, є чудові кронштейни-лапки знизу і зверху. Нижні можна прикрутити до основи, а на верхні поставити компресор.

У моєму випадку, який я використовую як приклад, конструкція складається з двох рівнів. «Другий поверх» конструкції перед установкою необхідно підготувати. Знаходимо відповідні отвори на лапках компресора (їх там багато), і, витримуючи геометрію, розмічаємо і просвердлюємо їх на «другому поверсі». Нічого, якщо отвори трохи більше, ніж діаметр болтів (я використовував М8), скрізь, де потрібно я використовував широкі шайби. Монтуємо пластину «другого поверху», дивлячись на схему, про яку ми говорили в першій частині.

Ставимо компресор. Для того, щоб знизити вібрацію, необхідно передбачити деякі елементи, що демпфірують. Я як них пристосував звичайні сантехнічні силіконові прокладки, спорудивши з них подобу амортизатора. Закріплюємо компресор, не забуваємо ставити шайби.

Приміряємо до ресивера модуль розподілу повітря. Якщо щось впирається, або просто невдало розташоване, конструкцію можна поміняти. Після примірки - прикручуємо. За допомогою гнучкого шланга, ФУМ-стрічки і хомутів з'єднуємо вихідний отвір компресора і вхідний отвір блоку підготовки повітря. Хомути необхідно добре затягнути, забезпечуючи щільне прилягання шланга - з боку компресора в іншому випадку може труїти і бризкати масло, а з боку модуля розподілу повітря - труїти, відповідно, повітря.

Електричне тіло співаю. Останні штрихи і ...

«Махмуд, підпалюй!»

кф «Біле сонце пустелі»

Спочатку - трохи теорії про використаний компресором двигуні. Компресор, який ми розглядаємо як приклад, як привід використовує однофазную асинхронну машину. Тому, щоб його запустити, потрібні різні допоміжні пристрої. У нашому випадку - це пускова обмотка з конденсатором. Уважно вивчіть інструкцію до компресора! Типи пристроїв, що забезпечують пуск приводу, можуть сильно відрізнятися у різних моделей.

Тепер найголовніше - потрібно попрацювати зі схемою підключення установки. Тут є кілька підводних каменів:

- Компресор виламаний зі звичайної схеми підключення. Щоб він запрацював, необхідно встановити перемичку.

- Бажано передбачити захисні елементи (автоматичний вимикач) - питання спірне, в принципі, при будь-яких ексцеси повинен спрацьовувати автомат на групу розеток, до якої підключається компресор - ставити ще один автомат, на мій погляд необов'язково.

- Лінія підключення повинна обов'язково йти через реле і вимикач.

- Іноді, до компресора необхідно підключати конденсатор. Це залежить від його типу. Обов'язково подивіться характеристики і керівництво по використовуваному компресора.

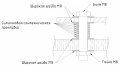

Підключення необхідно здійснити за такою схемою:

Від штекера-вилки ведемо фазний провід (L) до вимикача. Далі, підключаємо фазний провід до потрібної клеми реле. Нульовий провід (N) залишається недоторканим, в разі, якщо є провід заземлення, якщо ж останнього немає, заводимо нульовий провід на клему заземлення реле (виходить захисне занулення), від реле ведемо фазний і нульовий провід до пускового пристрою приводу компресора (коробочка така у нього на корпусі), і по схемі підключаємо до відповідних клем. Виходить приблизно так:

Загальний вигляд схеми підключення. Схема підключення реле РДМ-5. Зверніть увагу - ми використовуємо клему L1 для підключення фази, а також відповідну їй клему на верхній колодці - від неї провід піде до компресора. L2 не використовується! Також, ні в якому разі не поєднуйте колодки між собою - тоді реле не буде працювати.

від звичайної вилки(Кабель 2,5 мм 2), через вимикач, до реле тиску (там зазначено, куди чого підключати) і до компресора. Кабель у вилки може бути двох типів - з землею, фазою і нулем, якщо у вас будинок новий, або просто з фазою і нулем, якщо будинок старий. В принципі, можна не париться, і завести землю на нульовий провідник, як і робиться в старих будинках.

Отже, тепер, щоб система запрацювала - встановимо перемичку. Вона встановлюється безпосередньо на клемній колодці пускового пристрою. найкраще - з'єднання пайкою, але можна скористатися обтискними контактами відповідного типу (вони вказані в описі компресора). Перемичка показана блакитним кольором:

Схема підключення перемички в пусковому пристрої.

Перемичка ця дуже важлива, так як вона забезпечує підключення обмоток до фази.

В кінці, акуратно укладемо кабелі, використовуючи пластикові стяжки і самоклеючі майданчики для них. Уважно огляньте кабелі на предмет цілісності ізоляції, а також перевірте кожне з'єднання на механічну міцність. Уважно перевірте, чи немає можливостей для короткого замикання - кожен провід повинен бути акуратно зачищений і мати контакт тільки з призначеної для нього клемою.

Тепер - перевіряємо всі, запускаємо, і починаємо фарбувати модельки! =)

Провести якісне фарбування машини в гаражних умовах можливо. Для цього знадобиться оформити зручну фарбувальну камеру, а також оснастити необхідним інструментом. Купівля дорогого устаткування багатьом автовласникам буває не по кишені, тому доводиться виготовляти компресор для фарбування автомобіля своїми руками. Ця операція обходиться істотно дешевше.

Для грамотного виготовлення даного апарату знадобиться ознайомитися з теоретичною частиною. Завдяки такій підготовці, в процесі подальшої роботи вдасться уникнути появи на поверхні, що фарбується зернистості, шагрені або частинок пилу, змішаних з фарбою.

Робота практично будь-якого компресора заводського або саморобного заснована на однаковому принципі. У герметичній порожнині формується підвищений тиск, яке вище атмосферного, а потім його направлено і дозовано використовують.

Для нагнітання застосовують механічний або ручний спосіб. У другому випадку виходить економія на електроенергії, а також незалежність від наявності поблизу робочої зони точок подачі електроенергії. У разі автоматичної подачі повітря в робочий балон потрібно контролювати наявність масла для повітряного компресора.

Перед тим як самому зробити компресор для фарбування автомобіля, підготуємо інструментарій. Є спосіб, в якому робочим елементом є автомобільна камера. Для цього підберемо компоненти за списком:

- робоча камера від легкового або вантажного автомобіля;

- насос, який має вмонтований манометр, для нагнітання тиску;

- додатковий сосок для камери;

- жорстке шило;

- ремонтний комплект для заклеювання камери.

Попередньо перевіряємо герметичність підібраною камери.Для цього її накачують і опускають у воду. Якщо будуть виявлені витоку, то обов'язково позбавляємося від них.

Намічаємо на вільному місці точку, в яку передбачається монтаж другого соска. У цьому місці проробляємо шилом отвір. Штуцер необхідно вклеїти за допомогою ремкомплекта. Через нього обеспечится рівномірна подача повітря.

Вбудований в камеру початковий ніпель необхідний для підтримки робочого тиску на необхідному рівні. Працездатність установки визначається за кінцевим результатом. Коли фарба розташовується рівномірно, то це свідчить про правильній збірці і достатньому тиску в ємності. Підібрати потрібний параметр допоможе вбудований в насос манометр.

Коли працює такий саморобний компресор для фарбування автомобіля, то потрібно постаратися не допустити потрапляння всередину порожнини вологи і дрібного сміття.

Це забезпечить максимальну чистоту фарбується. Також бажано не допустити появу всередині камери конденсату.

вдосконалений компресор

При грамотній збірці і регулярного догляду за апаратом саморобний компресор здатний прослужити набагато довше заводського. З усім цим він необмежений в ремонтних запчастинах, а також може періодично вдосконалюватися і доопрацьовуватися.

Основою для більш прогресивної моделі є елементи старого холодильника:

- ресивер під компресор;

- манометр на 10 атм;

- реле, що забезпечує контроль тиску всередині компресора;

- перехідники з трубним різьбленням;

- фільтр очищення бензину;

- редуктор з захищеним від вологи і масла фільтром;

- хрестовина водопровідна з різьбленням ¾ дюйма;

- електродвигун для роботи компресора;

- гідравлічні хомути на шланг;

- напівсинтетичне масло;

- маслостійкий шланг;

- мідні трубки;

- медичний шприц;

- дерев'яна плита;

- рідина для видалення іржі;

- фільтр системи харчування;

- метизні елементи;

- меблеві колеса;

- герметик, пакувальна стрічка;

- невеликий напилок або пила по металу;

- електровимикач (220 В).

Перевагою більш ранніх моделей рефрижераторів є наявність пускового реле. Також позитивом є досить потужний тиск, яке розвиває компресор. За допомогою перетворювача іржі очищаємо проблемні ділянки на корпусі і робочих елементах підготовлюваного вузла.

Бажано провести невелике обслуговування компресора, замінивши в ньому масло на напівсинтетичне.В сучасних маслах достатню кількість присадок, що забезпечують довгу роботу компресора. У його конструкції є три патрубка, один з яких герметично закритий. У двох інших буде здійснюватися циркуляція повітря. Для визначення напрямку потоку знадобиться підключити апарат до електромережі.

Запаяний патрубок приховує в півстіни масло. Відкусивши кусачками або відпилявши його кінець надфілем так, щоб стружка не потрапляла всередину порожнини, акуратно зливаємо рідину в підготовлену ємність. Цим ми визначимо необхідну кількість масла для заміни. Вливати його треба за допомогою шприца такий же обсяг, який видалили через трубку.

Після доливання заглушаємо отвір гвинтом або шурупом, обмотаним по різьбі ущільнювальної стрічкою. Тепер починається монтаж всієї конструкції на дерев'яній основі або зварений рамі з будівельного профілю. Компресори з рефрижераторів досить чутливі до положення в просторі. Для визначення його на корпусі є спеціальна стрілка. Від цього залежить правильна працездатність всього вузла.

В якості ємності для повітря підійде штатний пінний або порошковий вогнегасник. Бажано підбирати його таким, щоб порожнина була не менше 10 ... 12 літрів. Зазвичай вони перевіряються на витримування тиску до 15 ... 20 МПа. Для вивільнення порожнини викручуємо перехідник з запірно-пусковим пристроєм.

Якщо на поверхні виявлені ділянки з корозією, то необхідно їх усунути, Запобігаючи поширенню іржі, здатне привести до наскрізним пошкоджень. Такі явища неприпустимі, так як вони сприяють розгерметизації ємності.

Всередину порожнини можна залити перетворювач іржі і добре збовтати, а потім вилити і просушити. Зовні кріпимо водопровідну хрестовину.

Загальний монтаж конструкції

Найбільш зручним варіантом буде розташування всіх частин на дерев'яній основі. Для монтажу використовують свердління отворів і фіксацію елементів за допомогою болтів і гайок. Також можна застосувати лист фанери, до якого легко все кріпиться саморізами. На нижню плиту або раму для більшої мобільності встановлюють рухливі на 360 колеса.

Забезпечити достатній захист від проникнення дрібної бруду або вологи допоможуть бензинові фільтри грубої очистки. Їх зазвичай монтують з боку повітрозабірника. З цього боку ставиться вхідна трубка, яка може триматися навіть без хомутів, так як в цьому місці немає високого тиску.

З вихідний боку знадобитися монтувати також захисний фільтр, який вбереже повітряний потік від попадання в нього вологи і частинок масла з компресора. В якості такого блокувальника використовують паливні фільтри. Без хомутів такий вузол не вистоїть.

У вихідну хрестовину вмонтіруем регулювальний реле, а також манометр для контролю тиску. Вільний штекер з'єднуємо з редуктором. За допомогою реле вдасться налагодити діапазон висоти тиску в ресивері.

В якості виконавчого механізму застосовується РМ5 (РДМ5). Спочатку його використовували в водопровідних системах, але так як він є двоконтактний вимикач, то підійде і в нашому випадку. Один контакт йде на з'єднання з нагнітачем, а другий на «нуль» мережі 220 В.

За допомогою перемикача підключаємо фазу мережі. Він допоможе швидко при необхідності відключити електроживлення, щоб не бігати для цього до розетки.

моніторинг тиску

Зібравши всі елементи воєдино, нам знадобиться проконтролювати працездатність механізму. Для цього підключаємо апарат до електромережі, а реле виставляємо на мінімальну подачу тиску. Моніторимо показання манометра під час роботи системи.

Після перевірки реле, знадобиться виявити можливі місця втрати герметичності. Для цієї операції використовується підготовлений мильний розчин.Його роблять густим у вигляді кашки. Проблемні ділянки промазуємо розчином на працюючому компресорі. Якщо з'явиться бульбашки повітря, то закладаємо витік.

Під час можливого падіння тиску до критичних значень, можна встановити додаткову підкачування повітря з включенням компресора. Після отримання позитивних результатів в ході випробування, можна.

Задовільний тиск для роботи системи підбираємо емпіричним шляхом. Потрібно підібрати в цій ситуації настройки так, щоб все відбувалося при мінімальних значеннях спрацювання нагнітача. За допомогою такої конструкції можна проводити фарбування будь-якій поверхні.

Бюджетний варіант компресора

Створення компресора для фарбування може бути досить економним. В основі його також можна використовувати елементи від старого холодильника, а для ємності з повітрям зазвичай застосовують будь-яку герметичну порожнину:

- Вироблений кисневий балон. Він здатний витримувати високі параметри тиску, але володіє недоліком - великою масою.

- Пропановий балон. Має ті ж позитивними якостями, що і кисневий.

- Вогнегасник. Підійдуть моделі з об'ємом 10 літрів і більше, так як вони мають кращу здатність переносити високий тиск. Однак, на виході вони мають метричну різьбу.

- Гидроаккумулятор. Порожнина має гарний обсягом з достатнім робочим тиском. Вимагає певних доопрацювань, щоб позбутися від мембрани і метричної різьби.

На наступному етапі об'єднуємо ресивер з компресором. Необхідно передбачити максимальну сумісність роз'ємів для підключення реле, здатного вимикати компресор в потрібний час. Можна також використовувати РДМ-5.

Манометр підбирається з максимальними значеннями на рівні 10 атм. Фітинги, трійники або куточки підбираємо з дюймової різьбленням. Це полегшить комплектацію і забезпечить максимальний прохід повітря по каналах. Для розміщення конструкції допускається застосування плити ДСП.

У підсумку список необхідних елементів буде в такій комплектації:

- Підготовлений компресор;

- Ресивер для розподілу повітряних потоків;

- Реле тиску, підключений до мережі;

- Манометр до 10 атм;

- Фільтр-редуктор;

- Клапан аварійної спрацювання;

- Перехідні різьбові елементи;

- Герметизуючі елементи (стрічка, паста і т.д.);

- Електропроводка, штекери і елементи включення / вимикання;

- Шланг, що захищає від вологи і масла;

- Древесностружечна плита;

- Метизні елементи, колеса, прокладки.

Монтаж ресивера в вигляді гідроакумулятора буде найбільш простим, так як він вже оснащений необхідними кронштейнами. Їх же можна використовувати для монтажу компресора зверху. Вийде дворівнева конструкція.

Як кріплення бажано застосовувати болти з гаками, пропущені через попередньо засверленние отвори. Це забезпечить більшу стійкість конструкції.

Знизити вплив вібрацій вдасться при наявності гумових / силіконових прокладок, що використовуються в якості демпфірування.

За допомогою підготовлених гнучких трубок здійснюємо з'єднання компресорного виходу і входу в ресивер. Обов'язково ставляться захисні механізми у вигляді фільтрів. Харчування подається на вимикач і реле. Конструкцію обов'язково заземлюють.