Справний двигун повинен розвивати повну потужність, рабо-тать без перебоїв на повних навантаженнях і холостому ходу, не перегрівань-тися, чи не диміти і не пропускати масло і охолоджуючу рідину через ущільнення.

Несправність можна визначити шляхом діагности-вання за зовнішніми ознаками без розбирання двигуна.

Кривошипно-шатунний механізм має такі ознаки що-справності: поява сторонніх стукотів і шумів, падіння мощ-ності двигуна, підвищена витрата масла, перевитрата палива, поява диму у відпрацьованих газах.

Стуки і шуми в двигуні виникають в результаті підвищено-ного зносу його основних деталей і появи між сполученими деталями збільшених зазорів.

При зносі поршня і циліндра, а також при збільшенні зазору між ними виникає дзвінкий металевий стукіт, добре просл-ваемий при роботі холодного двигуна. Ре: кий металевий стукіт на всіх режимах роботи двигуна свідчить про збільшення за-зазору між поршневим пальцем і втулкою верхньої головки шатуна. Посилення стукоту при різкому збільшенні частоти обертання колінчасто-го валу свідчить про знос вкладишів корінних або шатунних підшипників, причому стукіт більш глухого тону характерний при знос вкладишів корінних підшипників. Різкий безперервний стукіт в двигуні, що супроводжується падінням тиску масла, свідок-ствует про виплавлення підшипників. Прослуховування шумів і стукотів виконується за допомогою стетоскопа.

Падіння потужності двигуна викликається умень-ням компресії в результаті: порушення ущільнення прокладки головки циліндрів при слабкої чи нерівномірної затягуванню гайок креп-лення або пошкодження прокладки; пригорання кілець в канавках поршня внаслідок відкладення смолистих речовин і нагару; зносу, поломки або втрати пружності кілець; зносу стінок циліндрів.

Компресію в циліндрах двигуна перевіряють від руки або компрессометром. Для перевірки компресії від руки викручують свічки запалювання, за винятком свічки перевіряється циліндра. Обертаючи колінчастий вал пусковою рукояткою, за опором проворачиванию судять про компресії. Так само перевіряють компресію і в осталь-них циліндрах.

Для перевірки компресії компрессометром слід прогріти дві-гатель, вивернути свічки, повністю відкрити дросельну і повітряну заслінки. Встановити гумовий наконечник компрессометра і від-верст свічки і провернути колінчастий вал на 8-10 оборотів. Про вели-чині компресії судять за показаннями компрессометра. Після Провора-чування колінчастого валав справному циліндрі величина компресії повинна бути 7,0-7,8 кгс / см2. Таким чином потрібно послідовно перевіряти компресію в кожному циліндрі.

Про технічному станіциліндро-поршневої групи і клапанів можна судити по відносній величині витоку повітря (контролюється-емой спеціальним манометром) подається під тиском в циліндри двигуна з допомогою приладу К-69. При цьому стиснене повітря подають в кожен циліндр двигуна через отвори для свічок запалювання.

Підвищений витрата масла, перевитрата палива і димний випуск відпрацьованих газів сірого кольору (при нормальному рівні масла в картері) зазвичай появ-ляють при заляганні поршневих кілецьабо їх знос. Залягання кільця можна усунути без розбирання двигуна, для чого в кожен циліндр гарячого двигуна заливають на ніч через отвір для све-чи запалювання по 20 г суміші рівних частин денатурованого спирту і гасу. Вранці двигун слід пустити, дати пропрацювати 10- 15 хв, зупинити і замінити масло.

Відкладення нагару на днищах поршнів і камер згоряння знижує теплопровідність, що викликає перегрів двигуна, падіння його мощ-ності і підвищення витрати палива. Для видалення нагару необхідно випустити воду із системи охолодження, зняти прилади, укріплені на голівці циліндрів, і, відвернувши гайки, обережно відокремити голівку циліндрів, не пошкодивши прокладку. Якщо прокладка приклеїлася до блоку або голівці циліндрів, то її слід відокремити, користуючись ту-пим ножем або широкою тонкою металевою смужкою.

У V-подібних двигунів перед зняттям головок циліндрів, крім того, необхідно зняти всі прилади з впускного трубопроводу, зняти (трубопровід і тільки після цього зняти головки.

Нагар видаляють дерев'яними шкребками або скребками з м'якого металу, щоб не пошкодити днище поршнів чи стінки камери згор-Ранія. Видаляючи нагар, слід закривати чистою ганчіркою сусідні ци-Ліндрен. Нагар знімається легше, якщо його розм'якшити, поклавши на нього ганчір'я, змочену гасом.

При установці прокладки головки циліндрів її потрібно натерти по-рошкообразним графітом.

Тріщини в стінках сорочки охолодження головки циліндрів можуть з'явитися при за-мерзаніі води або заповненні сорочки охолодження гарячого двига-теля холодною водою.

Газорозподільний механізм має дві характерні несправності-ності - нещільне прилягання клапанів до гнізд і неповне відкритому-тя клапанів.

Нещільне прилягання клапанів до гнізд ви-є за такими ознаками: зменшення компресії; періоді-етичні хлопки у впускному або випускному трубопроводі; падіння мощ-ності двигуна. Причинами нещільного закриття клапанів можуть бути: відкладення нагару на клапанах і гніздах; утворення раковин на робочих поверхнях (фасках) і викривлення головки клапана; по-ломка клапанних пружин; заїдання клапанів у напрямних втілити-ках; відсутність зазору між стрижнем клапана і носком коромисла.

Неповне відкриття клапанів характеризується стукотами в двигуні і падінням потужності. Ця несправність появ-ляется в результаті великого зазору між стрижнем клапана і носком коромисла. До несправностей газорозподільного механізму слід віднести також знос шестерень розподільного вала, тол-кател, напрямних втулок, збільшення поздовжнього зсуву розподільного вала і знос втулок і осей коромисел.

У двигунах ЗИЛ-130 можливо порушення роботи механізму повороту випускного клапана в результаті заїдання кульок і пружин механізму повороту.

Нагар необхідно видалити за допомогою шабера; клапани, що мають незначні раковини на робочій поверхні слід притертися, зламану пружину, замінити. Порушений зазор відновлюючи-ється регулюванням.

Для притирання клапанів знімають клапанну пружину, під його головку підкладають слабку пружину, на робочу поверхню-ність наносять шар пасти, що складається з абразивного порошку і масла, і за допомогою коловороту або притирочную пристосування клапану повідомляють зворотно-обертальний рух. При зміні направ-лення обертання клапан потрібно піднімати. Притирання закінчують, якщо на поверхні гнізда та робочої поверхні клапана з'являються суцільні матові смуги шириною 2-3 мм. Герметичність посадки клапана після притирання перевіряють за допомогою приладу або гас-на. Для цього клапан встановлюють в сідлі, надягають пружину і за-закріплюють її на стрижні, перевертають голівку циліндрів і в камери згоряння заливають гас. Поява гасу на стрижні і направ-ляющие втулці свідчать про поганий притирання.

Для регулювання зазору між стрижнем клапана і носком коромисла необхідно: зняти кла-панную кришку, видаливши попередньо приєднані до неї дета-чи; встановити поршень наприкінці такту стиснення (щоб клапани були закриті); перевірити зазор і при необхідності відрегулювати його, для чого відвернути контргайку регулювального гвинта на коромис-ле і, обертаючи регулювальний гвинт, встановити потрібний зазор (рис. 183); затягнути контргайку і знову перевірити зазор.

Мал. 183. Регулювання теплових зазо-рів

Необхідна усунення розподільного валу досягається під-бором товщини распорного кільця. При значному зносі деталей газорозподільного механізму двигун піддається ремонту. Система охолодження одна з важливих в двигуні. Якщо вона неис-правна, то двигун перегрівається або переохолоджується. Діагности-вання системи охолодження здійснюється за зовнішніми ознаками.

До найбільш часто зустрічається несправностей механізмів кранів відносяться: несоосность валів; незадовільна балансування гальмівного шківа; неправильна збірка і знос зубчастих коліс редуктора; пробуксовування і відмова гальма; текти масла з редуктора; ослаблення вузлів кріплення редуктора; знос ходових коліс; розробка втулковий-пальцевих муфт.

Неспіввісність валів призводить до передчасного виходу з ладу валів, підшипників і з'єднувальних муфт.

Неспіввісність, як правило, викликається недостатньою центровкой сполучених вузлів. Щоб забезпечити надійну роботу механізмів, всі їхні вузли центрируют відповідно до прийнятих допусками. Для цього редуктор на рамних лебідках, як правило, закріплюють наглухо, а переміщують корпус електродвигуна і виносну опору барабана. На уніфікованих лебідках електродвигун кріплять до редуктора на фланці і тому несоосность може виникнути тільки в вузлі з'єднання вала редуктора з барабаном. В цьому випадку несоосность викликає значні коливання редуктора і пов'язаного з ним електродвигуна, небезпечні для міцності фланцевого кріплення двигуна.

Неспіввісність понад допустимих меж може призвести до поломки і самого вихідного вала редуктора. Таку лебідку необхідно відремонтувати і відцентрувати на заводі, так як виправити несоосность на будмайданчику неможливо. Бракувальною ознакою цих лебідок служить величина коливанні кінця електродвигуна. При переміщенні вільного кінця двигуна, наприклад лебідки Л-500, більше 3 мм по вертикалі експлуатація лебідки не допускається.

Незадовільна балансування гальмівного шківа призводить до додаткових динамічним навантаженням на вали і підшипники редуктора і двигуна. В уніфікованих лебідках з фланцевим кріпленням двигуна незадовільна балансування викликає вібрацію двигуна та всього механізму. Щоб забезпечити нормальну роботу механізму, перевіряють, чи правильно посаджений гальмівний шків на вал двигуна (не висока чи шпонка і не сидить шків на ній). Якщо шпонка висока, її замінюють. Якщо шпонка нормальна, знімають гальмовий шків з вала і статично відбалансують його.

При неправильному складанні зубчастих коліс редуктора і їх знос в редукторі з'являються періодичні стуки, постійний рівномірний шум, нагріваються підшипники. Стук в редукторі може бути викликаний Забоїни на зубах одного з зубчастих коліс, нещільністю і ексцентричністю посадки коліс на валах. При утворенні невеликих вибоїн їх запилюють; при великих - зубчасті колеса заміняють. Якщо нещільно або ексцентрично посаджені колеса, їх також замінюють.

Шум в редукторі виникає зазвичай при поганому зачепленні зубів шестерень, що не забезпечує необхідного контакту зубів. Усувається несправність поступової приработкой зубів.

Нагріваються підшипники лебідки від неправильної їх установки при складанні, що викликає осьове защемлення підшипників. Щоб усунути защемлення підшипників із заставними кришками, замінюють регулювальні кільця між кришками і зовнішніми обоймами підшипників, забезпечивши сумарний зазор 0,4 мм. При фланцевому кріпленні кришок той же зазор забезпечується за допомогою регулювальних прокладок між корпусом редуктора і фланцем кришки. Регулювальні кільця встановлюють при розбиранні редуктора, прокладки - після зняття кришок. Зазор при заставних кришках перевіряють щупом.

Мал. 181. Визначення товщини прокладки

При визначенні товщини прокладки (рис. 181) кришок нутромером штангенциркуля вимірюють відстань а між торцями редуктора і підшипника. Потім визначають висоту h буртика кришки. Товщина прокладки А повинна бути на 0,4 мм більше різниці між висотою буртика і відстанню між торцями h - а. Якщо виявиться, що відстань між торцями а більше висоти буртика 1г, кришку знімають і фланець проторцовивают, щоб збільшити буртик.

Причиною шуму в редукторі і нагрівання підшипників може бути також відсутність або недолік змащення в редукторі. Щоб усунути несправність, доливають мастило до необхідного рівня, який перевіряють щупом або контрольної пробкою.

При триколісні валах перегрів підшипників може виникати від перетяжки підшипників в результаті перекосу вала. Правильність установки вала такий лебідки перевіряють як безпосередньо на крані, так і в майстернях. Для цього знімають барабан, редуктор наглухо притягують болтами до рами, а виносну опору вихідного вала редуктора звільняють від кріплення. Коли виносна опора, що не затягнута болтами, розташована вище опорної поверхні рами, під неї встановлюють підкладки. Якщо виносна опора впирається в раму, підкладки укладають під редуктор. Далі вручну провертають вал. Якщо виносна опора при цьому переміщається в горизонтальному і вертикальному напрямках, значить, вал зігнутий і його треба відремонтувати або замінити.

Пробуксовування гальма полягає в тому, що при виключенні двигуна гальмо не може утримати вантаж. Це може бути викликано наступними причинами: неправильної регулюванням гальма, великий виробленням гальмівних накладок, перекосом гальма по відношенню до осі шківа, замасливанием поверхні шківа і накладок. Неправильно відрегульований гальмо потрібно прибрати перед.

Вироблення гальмівних накладок визначають візуально по слідах від заклепок на поверхні гальмівного шківа або виміром товщини накладок. Допускається робота гальма при товщині накладок не менш 4 мм в середній частині і не менше 2,5 мм по краях. При більшому зносі накладок їх замінюють. При перекосі гальма колодки нещільно прилягають до шківа, що не дозволяє повністю використовувати гальмівний момент. Причинами перекосу можуть бути неправильна установка гальма на рамі або дефекти, допущені при його виготовленні. У першому випадку усувають перекіс гальма, встановлюючи прокладки під болтами кріплення рами гальма до основи, у другому - гальмо замінюють.

При замасливании поверхні шківа або накладок їх промивають гасом або бензином і зачищають.

При відмові гальма можуть бути випадки, коли його колодки не розмикаються при включенні електромагніта. Механізм залишається загальмованим навіть при включенні електродвигуна, що може привести до перегріву і виходу двигуна з ладу. Така відмова може бути викликаний тим, що надмірно затягнуті пружини, гальмівні накладки примерзли до шківа, недостатній рівень рідини в Електрогідроштовхач або рідина замерзла.

Затягування пружини перевіряють за допомогою лінійки. При розбіжності з настановної довжиною пружини, наведеної в інструкції, затяжку регулюють, як зазначено в гл. XI.

Примерзанню накладок виявляють наступним чином. За допомогою важеля піднімають коромисло гальма, спостерігаючи при цьому за колодками. Якщо накладки не відходять від шківа, а колодки прагнуть відокремитися від накладок, значить, накладки примерзли. Щоб усунути несправність, в торець накладки наголошують дерев'яний брус і по ньому постукують молотком.

Рідина в Електрогідроштовхач може замерзнути, якщо вона не відповідає умовам роботи при низьких температурах або механізм довго не працював. Розігрівають електрогідроштовхач до 50-60 ° С паяльною лампою. Дія штовхача перевіряють, піднімаючи коромисло. Після розігріву штовхача неправильно обрану рідину заміняють нової. Якщо після розігріву електрогідроштовхач як і раніше не працює, його направляють в ремонт.

При недостатньому рівні рідини в штовхачі спостерігається зменшений хід штока. До перевірки рівня рідини коромисло з допомогою важеля піднімають вгору до відмови. Якщо хід штока при підйомі коромисла вручну перевищує хід штока при включенні штовхача, рівень рідини недостатній і потрібно долити рідину в корпус Електрогідроштовхач.

Текти масла з-під ущільнень відбувається або в результаті переповнення редуктора маслом, або внаслідок виходу з ладу або неякісного виконання ущільнень.

Переповнення редуктора маслом можна визначити по голці щупа мастиловказівника. У цьому випадку рівень масла буде знаходитися вище верхньої ризики голки. Надлишок масла слід злити, відвернувши пробку редуктора.

При виході з ладу або при пошкодженні ущільнювальних кілець (манжет) їх слід замінити новими при розбиранні лебідки.

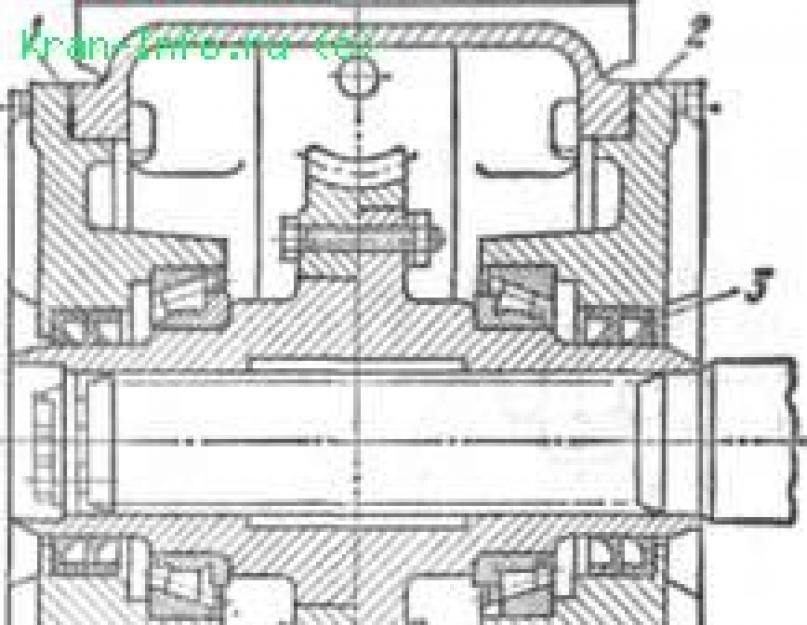

Мал. 182. Ущільнювальні пристрої редуктора на ходових візках:

1,2 - ущільнювальні прокладки, 3 - манжетное ущільнення, 4 - болт

При появі течі масла з глобоідной редуктора, що має повстяне ущільнення (рис. 182), підтискають войлочное ущільнення за допомогою болтів 4. На уніфікованих механізмах повороту ставлять додаткову гумову шайбу 4 (рис. 183, а) або гайку з конусним торцем 5 (рис. 183, б).

Мал. 183. Додаткове ущільнення вихідного вала механізму повороту: а - гумовою шайбою, б - гайкою з конусним торцем; 1 - шестерня вихідного вала, 2 - шпилька, 3 - шайба, 4 - гумова шайба, 5 - гайка з конусним торцем

При появі течі через зливну пробку або щілини кришок підтягують кріплення або замінюють прокладки.

Ослаблення вузлів кріплення редуктора крана погіршує умови роботи механізмів: редуктор при роботі смикається, що призводить до порушення співвісності валів; розробляються болтові і шарнірні з'єднання; відламуються лапи двигуна через поштовхів, переданих на двигун від редуктора. Вузли кріплення слабшають з наступних причин: недостатньо затягнуті болти; НЕ приварені стопорні планки і упори; незадовільна конструкція механізму; Неспіввісність з'єднання.

На все редуктори при роботі діють знакозмінні горизонтальні сили, що з'являються від реверсивної роботи зубчастих передач, деякою допустимої несоосности, зусиль у відкритих передачах. Як правило, ці зусилля невеликі, але, діючи постійно, вони можуть послабити вузли кріплення. Тому для надійної роботи механізму стежать за станом кріпильних болтів редуктора і для додаткового кріплення його до рами приварюють стопорні фіксують планки.

Знос ходових коліс відбувається як на робочій поверхні катання, так і у реборд. Якщо одночасна вироблення ведучих коліс перевищує 3-4% від діаметра (для крана КБ-100.2 допускається величина вироблення становить 20 мм при діаметрі колеса 500 мм) або товщина реборд внаслідок зносу стала менше 15 мм, колеса здають в ремонт або замінюють. Причинами вироблення робочих поверхонь катання ходових коліс є: різні діаметри коліс крана, що приводяться від одного двигуна, в результаті чого відбувається пробуксовування і підвищений знос; застосування литих коліс замість штампованих; відсутність або неправильне виконання термообробки. Спрацювання реборд ходових коліс пояснюється неточністю укладання кранового шляху: наявністю поперечного ухилу і великих відхилень ширини колії від номінальних розмірів, а також непаралельністю осей коліс.

При поперечному ухилі шляху кран під дією власної ваги прагне зрушити в сторону ухилу. При цьому реборди постійно притиснуті до рейок, що призводить до інтенсивного їх зносу. Те ж саме відбувається і при відхиленнях по ширині колії і непараллельности осей коліс, коли при русі крана колеса постійно притискаються до рейок то однієї, то іншої ребордою.

При розробці втулочно-пальцевих муфт (знос пружних втулок або пальців, ослаблення кріплень) замінюють втулки або пальці і підтягують кріплення. При зносі робочої поверхні, розробці посадкового отвору і отворів під втулки муфти відправляють в ремонт.

| |

§ 98. Несправності кднатно-блокових систем§ 100. Несправності електричних схем

Що таке ГРМ

Газорозподільний механізм (скорочено його називають не інакше як ГРМ) являє собою пристрій, що забезпечує своєчасну подачу паливо-повітряної суміші в циліндри ДВСі випуск відпрацьованих газів. Дані функції газорозподільного механізму реалізуються в чотиритактних силових агрегатах за рахунок відкриття і закриття впускних і випускних клапанів, які мають привід від розподільного вала і спеціального кулачкового механізму.

Таким чином, основними елементами газорозподільного механізму є клапани, їх привід і розподільний вал з його приводом. На сучасних автомобілях клапани розміщуються в голівці блоку циліндрів. Для того щоб клапан утримувався в закритому стані, використовуються пружини. В даний час найбільш широке застосування знаходять двигуни внутрішнього згорянняз газорозподільними механізмами, що працюють за чотирьохклапанний (на кожен циліндр доводиться по два впускних і випускних клапана) і Двохклапанні (один впускний і один випускний клапан на циліндр) схемами.

Діагностика несправностей ГРМ

Від клонували на розподільний вал обертання може передаватися за допомогою пасової, ланцюгової або шестеренні передачі. Прослизання або обрив ланцюга або ременя ГРМ може призвести до удару поршнів про відкриті клапани, що загрожує виходом з ладу двигуна. Саме тому кожен автовласник повинен приділяти увагу стану механізму розподілу паливної суміші, своєчасно проводячи діагностику його вузлів і окремих деталей.

Діагностика несправностей ГРМ являє собою непросту і дуже відповідальну процедуру. Згідно зі статистичними даними на цей механізм припадає близько двадцяти відсотків всіх відмов двигуна, а на усунення виявлених неполадок - близько половини трудомісткості ремонтних робіт і технічного обслуговування. Ігнорування обов'язкової діагностики часом призводить до того, що велика кількість двигунів надходить на передчасний ремонт, маючи недовикористаний ресурс, або з неполадками аварійного характеру. Досить поширені такі загальні причини неполадок в роботі ГРМ, як недотримання правил експлуатації ДВС, включаючи заправку паливом з підвищеним вмістом смол, застосування неякісних, забрудненої олії, тривала робота двигуна на високих оборотах.

Перелік і причини основних несправностей ГРМ

Звісно клапанів

Найстрашніше, що може трапитися з механізмом розподілу горючої суміші, це так зване зависання клапанів, яке найчастіше відбувається з двох причин: при використанні неякісного бензину, що передує відкладенню смол на стрижнях клапанів, а також через ослаблення або поломки клапанних пружин. В останньому випадку при досягненні поршнем в.м.т. клапан просто не встигає виявитися в сідлі. Справедливості заради варто відзначити, що ця несправність на сучасному автотранспорті зустрічається дуже рідко.

заклинювання гидрокомпенсаторов

Окремих слів заслуговують несправності гидрокомпенсаторов. Використання занадто рідкого або забрудненої олії призводить до того, що гідрокомпенсатор «відмовляється» виконувати свою головну функцію, яка полягає в компенсації зазорів в ГРМ. Подальша експлуатація ДВС в цьому випадку загрожує заклинюванням гидрокомпенсаторов. Свідченням несправностей цих вузлів є металевий стукіт, що виходить від головки блоку циліндрів на непрогрітому двигуні.

порушення теплового зазору, Фаз газорозподілу

Порушення теплового зазору на агрегатах з можливістю його регулювання відбувається при зносі підшипників і кулачків распредвала, зубчастого шківа, за допомогою якого на нього передається обертання, а також з-за невірної регулювання. Наслідками здебільшого неполадок в роботі ГРМ стають порушення фаз газорозподілу. В результаті порушується стабільне функціонування двигуна, а також знижується потужності, що виробляється, відповідає номінальному значенню.

Погане прилягання клапанів

Неналежне прилягання клапана до сідла може бути наслідком відкладення шару нагару як на сідлах, так і на самих клапанах, виникнення раковин на робочій поверхні деталі, виходу з ладу клапанних пружин, викривлення головок клапанів, заїдання клапанного стержня в направляючої втулці. Крім цього, причина цього явища може критися у відсутності зазору між коромислом і стрижнем клапана.

Зовнішні ознаки несправності ГРМ

Серед зовнішніх ознак того, що газорозподільний механізм несправний, можна відзначити металеві стуки, нехарактерні для нормальної роботи двигуна, зниження компресії, поява ударів в випускному і впускному трубопроводах, а також зменшення потужності силової установки. Три останні варіанти нерідко мають місце при поганому приляганні клапанів до їх сідел.

Про порушення теплового зазору, знос кулачків і підшипників распредвала майстру-діагност «говорить» зниження потужності і металеві стуки, що лунають в голівці блоку циліндрів при роботі двигуна на невеликих і середніх оборотах. Причинами появи шумів з боку приводу розподільного вала і періодичних пострілів в глушник, можуть виявитися зношування і подовження ременя (або ланцюга), службовця приводом распредвала, а також знос зубчастого шківа. Падіння рівня масла в картері укупі зі зменшенням потужності двигуна і появою синього диму відпрацьованих газів нерідко є свідченням «неприємностей» з кривошипно-шатунним механізмом, стирання маслоотражающіх ковпачків, зношування напрямних втулок і стрижнів клапанів.

Металеві дзвінкі (їх ще називають детонаційними) стуки, характерні для періоду розгону автомобіля, і робота мотора з перебоями - зовнішні ознаки утворення нагару на клапанах, використання неякісного бензину, несправностей КШМ. Звісно клапанів, зниження рівня пружності, вихід з ладу клапанних пружин можуть привести до нетривалих провалів в роботі холодного двигуна, зменшення його потужності і перегріву.

Основні «симптоми» нещільної посадки клапанів - зменшення компресії в одному або декількох циліндрах, «постріли» у випускному і впускному трубопроводах, зменшення економічності, потужності роботи силового агрегату. Все це спостерігається при виникненні нагару на робочій фаски, гнізді клапана, викривленні тарілки клапана, відсутності зазору між штовхачем і стрижнем клапана. Для усунення нагару на робочих поверхнях деталей їх змочують в гасі або в спеціально підготовленому розчині з подальшим зняттям шабером. На поверхнях є невеликі подряпини, задираки, раковини? Їх доведеться притертися. При істотних пошкодженнях клапани і гнізда піддаються шліфовці або замінюються на нові, справні деталі.

Причина неповного відкриття клапана, як правило, полягає в збільшеному зазорі між штовхачем (або коромислом) і стрижнем клапана. Стуки в газорозподільному механізмі можуть бути ознаками (крім розглянутих вище явищ) збільшення зазору між штовхачем і стрижнем клапана, зношування розподільних шестерень, що направляють і штовхачів, осей і втулок коромисел, стрижнів клапанів, а також распорного кільця, що призводить до збільшення осьового зсуву распредвала.

Що вийшли з ладу, зношені деталі слід замінити на нові з подальшою регулюванням окремих вузлів і газорозподільного механізму повністю.

Своєчасне надходження в

циліндри горючої суміші і відведення відпрацьованих газів забезпечує механізм

газорозподілу (ГРМ). Конструктивно механізм складається з декількох

частин: приводу, розподільного валу з шестернею, приводу клапанів,

клапанів з направляючими втулками і пружинами.

Експлуатація автомобіля призводить

до зносу деталей механізму газорозподілу. Движок перегрівається, стрижні

клапанів клинить у втулках, що труться деталей зношуються під

впливом ударів, газів, нагарні відкладення порушують щільність прилягання клапанів

до сідел. ККД мотора різко падає, повітря надходить в суміш, знижується

компресія, клапана видають стукіт.

До головних несправностей

механізму газорозподілу ВАЗ відносяться:

- Втрата пружності і усадка клапанної пружини. В

підсумку посадка клапана на сідло відбувається з перекосом. - Стирання направляючихвтулок і штовхача також

призводить до перекосу посадки клапана. - Знос шийок і кулачків распредвала, його підшипників

і зубів шестерень. - Осьовий зсув распредвала.

- Знос втулок і осей кормисел.

- Зміна термічного зазору в клапанах.

Про збільшення термічного зазору

судять по залізному стуку клапанів на низьких холостих обертах вала

мотора. Істотно зношуються торці стрижнів клапанів, знижується потужність

мотора. Це відбувається через те, що у відкритому положенні клапани

знаходяться менше часу, посилюється заповнення і чистка циліндрів.

У разі малого термічного зазору між

клапаном і коромислом або його повної відсутності виникають хлопки. У випускних

клапанів - з глушника, у впускних - до того ж під карбюратором. В результаті клапан

нещільно закривається, що тягне зниження потужності і обгорання фасок на

тарілках клапанів.

попередити подібні

несправності можна своєчасної регулюванням термічних зазорів при прохолодному

движку. Плановий огляд проводять через 30 тис. Км пробігу, а може бути і

раніше.

- Знос ланцюгів і зірочок. Стирання шарнірних з'єднань

ланок ланцюга приводу розподільного вала призводить до подовження ременя (ланцюга),

що викликає вібрації і шум при роботі. У таких випадках необхідно відрегулювати

Натягувальний пристрій. Регулювання ланцюгового приводу потрібно створювати через

кожні 10 тис. км пробігу. - Витягування зубчастого ременя (у ВАЗ-2105 і

ВАЗ-2107). Якщо при зовнішньому огляді ременя не виявлено вад, то регулюють його

натяг. Складки, тріщини, розшарування

ременя є наслідком зносу і можуть привести до розриву ременя. тому при

виникненні таких ознак потрібно зробити підміну ременя. ресурс роботи

приводного ременя становить 60 тис. км пробігу. При виявленні засмальцьованих місць ремінь протирають ганчір'ям, змоченим в бензині.

Методи усунення дефектів

Нашарування нагару на клапанах і

гніздах відмочують в гасі, а пізніше прибирають за допомогою шабера.

Зношені осі, втулки, пружини, кульки

поворотного механізму, погнуті стрижні, сдеформірованние головки клапанів і

ін. маленькі деталі зі слідами зносу підлягають підміні.

Незначні подряпини або

раковини на поверхнях клапанів і гнізд притирают. Під тарілку клапана

встановлюють пружину з найменшою пружністю, щоб клапан був піднятий над

гніздом. Очищають робочі поверхні і наносять на їх притирочную пасту ГОІ.

При її відсутності можна використовувати суміш товченого запашного скла або

іншого абразиву з моторним маслом. Суміш повинна бути пастообразной. клапану

привласнюють зворотно-поступальний рух коловоротом або дрилем. операцію

проводять до виникнення суцільний матовою фаски на тарілці клапана. або наносять

олівцем помірно розташовані на фаске клапана три мітки. клапан опускають

в гніздо, роблять кілька притиральних рухів, виймають і дивляться підсумок.

Відсутність мітки показує на те, що клапан притертість. Контрольна перевірка -

після повної збіркиклапана з робочою пружиною і кріпильними сухарями. заливають

гас в будь-який з каналів, залишають на час. При високоякісної притирке

гас не повинен притікати. При протечках процедуру повторюють.

Регулювання термічного зазору

між стрижнем клапана і штовхачем робиться при охолодженому двигуні, що не

раніше 30 хв після відключення. Роботи проводять відповідно до інструкції

заводу-виготовлювача. З клапанів відкручують кришку, а колінвал встановлюють в

становище кінця такту стиснення. Це положення, коли коромисло може вільно

повертатися на осях за рахунок зазору. Фактичну величину зазору контролюють

щупом між клапаном і носком коромисла. Регулювання проводиться регулювальним

гвинтом при ослабленій контргайці. Після вистановкі потрібного зазору,

положення гвинта фіксують контргайкою. Визначають зазор.

Платівка щупа, що дорівнює

величиною зазору повинна проходити щільно. Інші клапани регулюються

аналогічно. У конструкціях з нижнім розташуванням клапанів регіліровка

виробляється в тій же послідовності, але при налаштуванні зазору регулювальним

гвинтом притримують штовхач за лиски.

Натяг ланцюга приводу механізму

газорозподілу для автомобілів ВАЗ виробляють регулюванням натяжителя.

Послаблюють колпачковую гайку і повертають карданний вал на 1-1,5 обороту.

Пружини натяжителя повинні натиснути на черевики і автоматом відрегулювати

натяг. Зафіксувати колпачковую гайку.

У автомобілів ВАЗ-2105 спочатку

знімають захисну кришку, а потім послаблюють болти на натяжній ролику. роблять 2-3

обороту коленвала і пружина сама натягує приводний ремінь. затягуємо болти

і ставимо кришку на місце.

Безперебійну роботу механізму

газорозподілу можна забезпечити проведенням постійного технічного

обслуговування. Сюди заходить перевірка і затяжка болтів кріплення циліндрів, стійок

коромисел і ін. деталей, контроль зазорів декомпрессионного механізму, контроль

стану пружин, щільності прилягання пари клапан-сідло, зовнішній огляд

ланцюгів і ременів.

Основні несправності газорозподільного механізму двигуна.

Стуки в газорозподільному механізміз'являються через збільшених зазорів в клапанному механізм, Знос підшипників або кулачків розподільного вала, важелів, а також з-за поломки пружин клапанів.

Для усунення стукотів необхідно відрегулювати тепловий зазор, а зношені деталі і вузли слід замінити.

Підвищений шум ланцюга приводурозподільного вала з'являється внаслідок зносу шарнірних з'єднань ланок ланцюга і її подовження.

Слід відрегулювати натяг ланцюга, а при надмірному її зносі - замінити на нову.

Втрата потужності двигунаі підвищена димність вихлопних газів відбуваються при порушенні теплового зазору в клапанному механізмі, Поганому закриття клапанів, знос маслоотражательних ковпачків.

Зазор слід відрегулювати, зношені ковпачки поміняти, а клапани "притертися" до сідел.

19. Технологія то і тр грм

До характерних пошкоджень газорозподільного механізму (ГРМ) відносяться: знос штовхачів їх направляючих втулок, тарілок клапанів і їх гнізд, шестерень, кулачків і опорних шийок розподільного вала; порушення зазорів між стрижнями клапанів і коромислами (штовхачами), поломка і втрата пружності клапанних пружин, поломка зубів розподільних шестерень, прогорание клапанів. Ознаками несправності ГРМ служать стуки, поява спалахів в карбюраторі і ударів в глушнику.

Технічне обслуговування КШМ і ГРМ. Є частиною технічного обслуговування двигуна і включає перевірку і підтягування кріплень, діагностування двигуна, регулювальні і мастильні роботи.

Кріпильні роботи проводять для перевірки стану кріплень всіх з'єднань двигуна; опор двигуна до рами, головки циліндрів і піддона картера до блоку, фланців впускного і випускного трубопроводів та інших з'єднань.

Для запобігання пропуску газів і охолоджуючої рідини через прокладку головки циліндрів перевіряють і при необхідності певним моментом підтягують гайки її кріплення до блоку. Робиться це за допомогою динамометричного ключа. Момент і послідовність затягування гайок встановлені заводами-виробниками Чавунну головку циліндрів. Перевірку затяжки болтів кріплення піддону картера щоб уникнути його деформації і порушення герметичності також виробляють з дотриманням певної послідовності, що полягає в почерговому підтягуванні діаметрально розташованих болтів.

Діагностування технічного стану КШМ і ГРМ на автотранспортних підприємствах здійснюють: за кількістю газів, які прориваються картер; по тиску в кінці такту стиснення (компресії), по витоку стисненого повітря з циліндрів, шляхом прослуховування двигуна за допомогою стетоскопа.

Кількість газів, які прориваються в картер двигуна між поршнями з кільцями і циліндрами, заміряють газовим витратоміром, сполученим з маслоналивная патрубком. При цьому картер двигуна герметизують гумовими пробками, які закривають отвори під масляний щуп і газовідвідну трубку системи вентиляції картера. Заміри проводять на динамометричному стенді при повному навантаженні і максимальній частоті обертання колінчастого вала. Для нового двигуна кількість прориваються газів в залежності від моделі двигуна становить 16-28 л / хв. Незважаючи на простоту методу, використання його на практиці зустрічає труднощі, пов'язані з необхідністю створення повного навантаження і непостійним кількістю прориваються газів, що залежать від індивідуальних якостей двигуна.

Найбільш часто діагностування КШМ і ГРМ проводять компрессометром шляхом вимірювання тиску в кінці такту стиснення, яке служить показником герметичності і характеризує стан циліндрів, поршнів з кільцями і клапанов-

Найбільш досконалий метод визначення стану КШМ і ГРМ за допомогою спеціального приладу з витоків стисненого повітря, примусово подається в циліндр через отвір під свічку.

Прослуховування за допомогою стетоскопа шумів і стукотів, які є наслідком порушення зазорів в сполучення КШМ і ГРМ, також дозволяє провести діагностування двигуна. Однак для цього потрібен великий практичний досвід виконавця.

Регулювальні роботи проводяться після діагностування. При виявленні стукоту в клапанах, а також при ТО-2 перевіряють і регулюють теплові зазори між торцями стрижнів клапанів і шкарпетками коромисел. При регулюванні зазорів на двигуні ЗМЗ-53 поршень 1-го циліндра на такт стиснення встановлюють в ВМТ, для чого повертають колінчастий вал до сполучення ряски на його шківі з центральною рискою на покажчику, розташованому на кришці розподільних шестерень. У цьому положенні регулюють зазори між стрижнями клапанів і шкарпетками коромисел 1-го циліндра. Зазори у клапанів інших циліндрів регулюють в послідовності, що відповідає порядку роботи циліндрів: 1-5-4-2-6-3-7-8, повертаючи колінчастий вал при переході від циліндра до циліндра на 1/4 обороту. Існує й інший спосіб регулювання зазорів. Так, в двигуні ЗІЛ-130 після установки поршня 1-го циліндра в ВМТ, для чого поєднують отвір в шківі колінчастого вала з міткою ВМТ, спочатку регулюють зазори в обох клапанів 1-го циліндра, випускних клапанів 2, 4 і 5-го циліндрів , впускних клапанів 3, 7 і 8-го циліндрів. Зазори в інших клапанів регулюють після повороту колінчастого вала на повний оборот.

Для регулювання зазорів в двигуні КамАЗ-740 колінчастий вал встановлюють в положення, відповідне початку подачі палива в 1-м циліндрі, використовуючи фіксатор, змонтований на картері маховика. Потім повертають колінчастий вал через люк в картері зчеплення на 60 ° і регулюють зазори клапанів 1-го і 5-го циліндрів. Далі повертають колінчастий вал на 180, 360 і 540 °, регулюючи відповідно зазори в 4-м і 2-м, 6-м і 3-м, 7-м і 8-м циліндрах,

Неважко бачити, що незалежно від способу установки колінчастого вала в вихідну для регулювання позицію тепловий зазор в приводі кожного клапана перевіряється і регулюється в положенні, коли цей клапан повністю закритий,

Поточний ремонт КШМ і ГРМ, Характерними роботами при поточному ремонті КШМ і ГРМ є заміна гільз, поршнів, поршневих кілець, поршневих пальців, вкладишів шатунних і корінних підшипників, клапанів, їх сідел і пружин, штовхачів, а також шліфування і притирання клапанів і їх сідел .

Заміна гільз блоку циліндрів проводиться у випадках, коли їх знос перевищує допустимий, при наявності відколів, тріщин будь-якого розміру і задирів, а також при зносі верхнього і нижнього посадочних пасків.

Витягти гільзи з блоку циліндрів досить важко. Тому їх упресовують за допомогою спеціального знімача, захоплення якого зачіпають за нижній торець гільз. Використання інших методів неприпустимо, так як це призводить до пошкодження посадочних отворів під гільзи в блоці циліндрів двигуна і самих гільз.

Перед запрессовкой нової гільзи її необхідно підібрати по блоку циліндрів таким чином, щоб її торець виступав над площиною роз'єму з головкою блоку. Для цього гільзу встановлюють в блок циліндрів без кілець ущільнювачів, накривають повірочної плитою і щупом вимірюють зазор між плитою і блоком циліндрів.

Гільзи, встановлені в блок без кілець ущільнювачів, повинні вільно провертатися. Перед остаточною постановкою гільз слід перевірити стан посадочних отворів під них в блоці циліндрів - Якщо вони сильно уражені корозією або мають раковини, необхідно відремонтувати їх нанесенням шару епоксидної смоли, змішаної з чавунними тирсою, який після застигання зачистити врівень. Краї верхній частині блоку, які першими стикаються з гумовими кільцями ущільнювачів при запресовуванні гільзи, повинні бути зачищені шліфувальною шкуркою для запобігання ушкоджень ущільнювальних кілець процесі запресовування,

Гільзи до встановлених на них гумовими кільцями ущільнювачів запресовують в блок циліндрів за допомогою преса. Можна це зробити і за допомогою спеціального пристосування, пристрій. При надяганні кілець ущільнювачів їх не можна сильно розтягувати, а також допускати скручування в канавці гільзи циліндрів.

Заміна поршнів проводиться при утворенні на поверхні спідниці глибоких задирів, прогорании днища і поверхні поршня в зоні верхнього компресійного кільця, при зносі верхній канавки під поршневі кільця більше допустимого.

Заміну поршня роблять без зняття двигуна з автомобіля: зливають масло з піддона картера, знімають головку блоку і піддон картера, расшплінтовивают і відвертають гайки шатунних болтів, знімають кришку нижньої головки шатуна і виймають вгору пошкоджений поршень в зборі з шатуном і поршневими кільцями. Потім виймають з отворів в бобишках стопорні кільця, за допомогою преса упресовують поршневий палець і відокремлюють поршень від шатуна. У разі необхідності тим же пресом упресовують бронзову втулку верхньої головки шатуна.

Перед заміною поршня необхідно спочатку підібрати його по циліндру, Для цього необхідно вибрати поршень, розмірна група якого відповідає розмірній групі гільзи (циліндра), і перевірити стрічкою-щупом зазор між поршнем і гільзою, Для цього поршень вставляють в циліндр голівкою вниз так, щоб край спідниці збігався з торцем гільзи, а стрічка-щуп, вставлена між гільзою і поршнем. перебувала в площині, перпендикулярній осі пальця. Потім динамометром простягають стрічку-щуп і вимірюють зусилля протягування, яке повинно знаходитися в межах допустимого. Розміри стрічки-щупа і зусилля протягування для різних моделей двигунів приведені в інструкції по експлуатації або в керівництві по ремонту. Так, для двигунів ЗІЛ-130 використовують стрічку товщиною 0,08 мм, шириною 13 мм і довжиною 200 мм, а зусилля протягування повинно бути 35-45 Н. Якщо зусилля відмінно від рекомендованого беруть інший поршень тієї ж розмірної групи або, у вигляді виключена сусідній розмірної групи і знову підбирають його по циліндру.

В межах номінального і кожного ремонтного розміру гільз і поршнів двигуна ЗИЛ-130 є шість розмірних груп. Діаметри циліндрів в межах кожної з них відрізняються на 0.01 мм. Індекс розмірної групи (А. АА, Б, ББ, В, ВВ для гільз і поршнів номінального розміру і Г, ГГ, Д. ДД, Е, ЇЇ для 1-го ремонтного розміру і т, д.) Позначений на верхньому торці гільзи і па днище поршня,

Аналогічні розмірні групи в межах кожного ремонтного розміру мають всі інші двигуни автомобілів.

При складанні двигунів, зняті; з автомобіля, підбір поршнів але циліндрах здійснюється аналогічним чином, так само підбирають поршні при складанні двигунів на заводах - виробниках.

При заміні поршнів на АТП, крім под6opa поршня по циліндру, слід забезпечити дотримання ще одного важливого вимоги ТУ на складання двигунів: діаметр отвору в бобишках поршня, діаметр поршневого пальця і діаметр отворів в бронзовій втулці верхньої головки шатуна повинні мати одну розмірну групу. Тому перед складанням комплекту «поршень - палець - шатун» необхідно переконатися, що маркування, нанесена фарбою, на одній з бобишек поршня, на торцях пальця і верхньої головки шатуна виконана однією фарбою.

У разі, коли змінюють всю циліндропоршневу групу, що найчастіше відбувається на практиці, проблем з підбором не виникає: поршень, палець, поршневі кільця і гільза, що надходять в запасні частини комплектом, підібрані заздалегідь. Тому при складанні потрібна по маркуванню деталей переконатися в правильності підбору і перевірити стрічкою-щупом зазор між поршнем і гільзою. Можна обійтися і без стрічки-щупа. Правильно підібраний поршень повинен під власною вагою повільно опускатися в гільзі. Необхідно також перевірити чи підходить новий поршневий палець до верхньої голівці шатуна: поршневий палець повинен плавно входити в отвір втулки верхньої головки шатуна під натиском великого пальця руки.

Перед тим як з'єднувати поршень з шатуном, останній необхідно перевірити на паралельність осей-головок, Робиться це на контрольному пристосуванні з індикаторними головками.

При деформації, що перевищує допустимі межі, шатун правлять. Потім поршень розміщують у ванні з рідким маслом, нагрівають до температури 60 ° С і за допомогою оправлення запресовують поршневий палець в отвори бобишек поршня і верхньої головки шатуна. Після запресовування в канавки бобишек вставляють стопорні кільця.

Аналогічним чином, починаючи із зняття головки блоку циліндрів в піддону картера, надходять в разі необхідності заміни втулки верхньої головки шатуна, поршневого пальця і поршневих кілець. Непридатні втулки упресовують, а на їх місце запресовують нові, забезпечуючи при цьому необхідний зазор. Потім втулки розточують на горизонтально-розточувальному верстаті або обробляють за допомогою розгортки, Внутрішня поверхня втулки повинна бути чистою, без рисок з параметром шорсткості порядку Ro = 0,63 мкм, а овальність і конусообразность отвори не повинні перевищувати 0.004 мм.

Перед установкою поршня в зборі з шатуном в блок циліндрів проводять установку комплекту поршневих кілець в канавки поршня. Крім того, кільця перевіряють на просвіт, для чого вставляють їх у верхню незношених частина гільзи циліндра і візуально оцінюють щільність прилягання.

Зазор в замку визначають щупом і в разі, коли він менше допустимого, кінці кілець спилюють. Після цього кільце повторно перевіряють на просвіт і тільки потім за допомогою спеціального пристосування, розтискати кільце за торці в замку, встановлюють в канавки поршнів.

Комплекти кілець номінального розміру використовують при ТР двигунів, циліндри яких не розточують, а в розточені встановлюють кільця ремонтного розміру, .які по зовнішньому діаметр, Відповідають новому діаметру циліндрів.

Стики (замки) сусідніх кілець рівномірно розводять по колу. Компресійні кільця на поршень установлюють фаскою вгору. При цьому вони повинні вільно обертатися в канавках поршня. Установка * поршнів в зборі з кільцями в циліндри двигуна здійснюється за допомогою спеціального пристосування.

Заміна вкладишів колінчастого вала проводиться при стукоті підшипників і падінні тиску в масляній магістралі нижче 0,5 кгс / см2 при частоті обертання колінчастого вала 500-600 об / хв і справно працюють в масляному насосі і редукційних клапанах. Необхідність заміни вкладишів обумовлена діаметральним зазором в корінних і шатунних підшипниках: якщо він більше допустимого, вкладиші замінюють новими. Номінальний зазор між вкладишами і корінний шийкою повинен складати 0,026- 0,12 мм, між вкладишами і шатунной шийкою 0,026-0,11 мм в залежності від моделі двигуна.

Зазор в підшипниках колінчастого вала визначають за допомогою контрольних латунних пластинок. Для двигунів автомобілів ЗІЛ і ГАЗ використовують пластинки з мідної фольги товщиною 0,025; 0,05; 0,075 мм, шириною 6-7 мм і довжиною на 5 мм коротше ширини вкладиша. Платівку, змащену маслом, укладають між шийкою вала і вкладишем (рис. 9.9), а болти кришки підшипника затягують динамометричним ключем з певним для кожного двигуна моментом (для корінних підшипників двигуна ЗІЛ-130 це 110-130 Н м, шатунних 70-80 Н м). Якщо при установки пластинки товщиною 0,025 мм колінчастий вал обертається надто легко, значить зазор більше 0,025 мм і, отже, слід замінити пластину на наступний розмір, поки вал НЕ буде обертатися з відчутним зусиллям, що відповідає фактичному зазору між шийкою і вкладишем. При перевірці одного підшипника болти інших повинні бути ослаблені. Так по черзі перевіряються всі підшипники.

Необхідно, щоб на поверхні шийок колінчастого вала не було задирів. При наявності задирів і зносу замінювати вкладиші недоцільно. У цьому випадку необхідна заміна колінчастого вала.

Після перевірки стану шийок колінчастого вала вкладиші необхідного розміру промивають, протирають і встановлюють в ліжку корінних і шатунних підшипників, попередньо змастивши поверхню вкладиша і шийки моторним маслом.

Для двигунів ЗІЛ-130, крім номінального, передбачено п'ять ремонтних розмірів корінних і шатунних шийок колінчастого вала. Відповідно випускається шість комплектів вкладишів: номінального, 1, 2, 3, 4, 5-го ремонтних розмірів.

Регулювання осьового люфту колінчастого вала у двигунів ЗІЛ-130 і ЗМЗ-53 проводиться підбором наполегливих шайб. У двигунів ЗМЗ-53 осьової зазор між переднім затятим торцем колінчастого вала і задньої наполегливою шайбою повинен бути 0,075-0,175 мм, а у двигунів ЗІЛ-130 0,075-0,245 мм.

В процесі експлуатації внаслідок зносів осьової зазор збільшується. При ТР його регулюють, встановлюючи наполегливі шайби або півкільця ремонтних розмірів, які в порівнянні з номінальним розміром мають збільшену (відповідно на 0,1; 0,2; 0,3 мм) товщину.

Основними несправностями головок блоку є: тріщини на поверхні сполучення з блоком циліндрів, тріщини на сорочці охолодження, викривлення поверхні сполучення з блоком циліндрів, знос отворів в направляючих втулках клапанів, знос і раковини на фасках сідел клапанів, ослаблення посадки сідел клапанів у гніздах.

Тріщини довжиною не більше 150 мм, розташовані на поверхні сполучення головки циліндрів з блоком, заварюють. Перед зварюванням в кінцях тріщин головки, виготовленої з алюмінієвого сплаву, свердлять отвори 0 4 мм і обробляють її по всій довжині на глибину 3 мм під кутом 90 °. Потім головку нагрівають в електропечі до 200 ° С і після зачистки шва металевої щіткою заварюють тріщину рівним швом на постійному струмі зворотної полярності, використовуючи спеціальні електроди.

При зварюванні газовим способом використовують пальник з наконечником № 4 і дріт марки АЛ4 діаметром 6 мм, а в якості флюсу застосовують АФ-4А. Після заварки видаляють залишки флюсу зі шва і промивають його 10% -ним розчином азотної кислоти, а потім гарячою водою. Після цього шов зачищають врівень з основним металом шліфувальним кругом.

Тріщини довжиною до 150 мм, розташовані на поверхні сорочки охолодження головки циліндрів, закладають епоксидної пастою. Попередньо тріщину обробляють так само, як для зварювання, знежирюють ацетоном, наносять два шари епоксидної композиції, змішаної з алюмінієвими тирсою. Потім головку витримують протягом 48 год при 18-20 ° С.

Викривлення площині сполучення головки з блоком циліндрів усувають шліфуванням або фрезеруванням «як чисто». Після обробки головки перевіряють на контрольній плиті. Щуп товщиною 0,15 мм не повинен проходити між площиною головки і плитою.

При зносі отворів в направляючих втулках клапанів їх замінюють новими. Отвори нових втулок розгортають до номінального або ремонтного розмірів. Для випрессовкі і запресовування напрямних використовують оправлення і гідравлічний прес.

Знос і раковини на фасках сідел клапанів усувають притиранням або шліфуванням. Притирання виконують за допомогою пневматичного дриля, на шпинделі якої встановлена присоска.

Для притирання клапанів застосовують притирочную пасту (15 г мікропорошку білого електрокорунду М20 або М12, 15 г карбіду бору М40 і моторне маслоМ10Г2 або М10В2) або пасту ГОІ. Притерті клапан і сідло повинні мати по всій довжині окружності фаски рівну матову смужку а 1,5 мм.

Якість притирання перевіряють так само приладом, що створюють над клапаном надлишковий тиск повітря. Після досягнення тиску 0,07 МПа воно не повинно помітно знижуватися протягом 1 хв.

У разі, коли відновити фаски сідел притиранням не вдається, сідла баньки з подальшим шліфуванням і притиранням. Після зенкования робочі фаски сідел клапанів шліфують абразивними колами під відповідний кут, а потім притирають клапани. При наявності на фаске раковин і при ослабленні посадки сідла в гнізді головки блоку його упресовують за допомогою знімача, а отвір розточують під сідло ремонтного розміру. Виготовлені з високоміцного чавуну. сідла ремонтного розміру запресовують за допомогою спеціальної оправлення в попередньо нагріту головку блоку, а потім зенковки формують фаску сідла.

Характерними несправностями клапанів є знос і раковини на фаске клапана, знос і деформація стрижнів клапанів, знос торця клапана. При дефектації клапанів перевіряють прямолінійність стрижня і биття робочої фаски головки щодо стрижня. Якщо биття більше допустимого, клапан правлять. При зносі стрижня клапана його шліфують під один з двох передбачених ТУ ремонтних розмірів на центрів шліфувальному верстаті. Зношений торець стрижня клапана шліфують «як чисто» на заточний верстаті.

Для шліфування зношеної фаски використовують верстат моделі Р108. На ньому ж шліфують циліндричну поверхню зношених штовхачів під один з двох передбачених ТУ ремонтних розмірів, зношені сферичні поверхні штовхачів і коромисел.

На великих АТП і в автотранспортних об'єднаннях, що мають спеціалізовані ділянки по відновленню деталей, здійснюють ремонт колінчастих і розподільних валів. Зношені корінні і шатунні шийки колінчастих валів, а також опорні шийки розподільних валів шліфують під ремонтні розміри на кругло шліфувальному верстаті. Після шліфування шийки колінчастого і розподільного валів полірують абразивною стрічкою або пастою ГОІ. Зношені кулачки розподільного вала шліфують на копіювально-шліфувальному верстаті.

Система охолодження. Зовнішніми ознаками несправності системи охолодження є перегрів або надмірне охолодження двигуна, втрата герметичності. Перегрів можливий при нестачі охлажд