Зміст статті:

Кожен елемент, що входить до складу двигуна внутрішнього згоряння, Є невід'ємною частиною системи, від якої залежить якість роботи цілого механізму. Одним з найдорожчих і значущих елементів конструкції ДВЗ є колінчастий вал. Він виконають найважливішу функцію, яка полягає у сприянні перетворенню поступально-поворотної динаміки поршнів в крутний момент. Крім того, даний механізм реагує на змінні впливу газового тиску, що виникають час від часу, і на вплив інерційних сил знаходяться в русі мас.

Автомобільний колінчастий вал являє собою цілісну систему, тому його можна назвати деталлю. Проводиться дана деталь з високоякісної міцної сталі. Спосіб виробництва - кування. Іноді в якості основного матеріалу виробництва виступає чавун, в даному випадку виготовлення здійснюється методом лиття. На дизельних, а також турбированних ДВЗ використовують найстійкіші і міцні колінчаті вали зі сталі.

Відео про те, як роблять колінвал:

Пристрій колінчастого вала

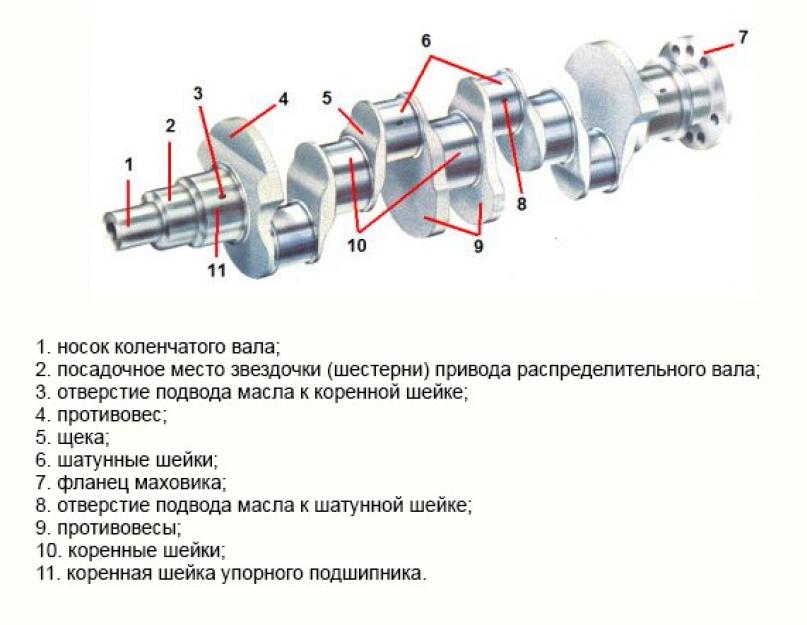

На фотографії показана схема колінчастого вала

До складу системи розглянутої деталі двигуна входять корінні і шатунні шийки, які об'єднані між собою щоками. Що стосується кількості шийок, то число корінних, як правило, перевищує шатунні на одну одиницю. Такі вали мають назву полноопорние. Шатунниє шийки відрізняються меншим діаметром в порівнянні з корінними. У напрямку, протилежному розташуванню шатунной шийки, встановлюється противагу. Цей елемент сприяє рівноваги поршнів і шатунів. Його функціонування дуже важливо, так як воно гарантує плавність роботу всього двигуна.

Шатунниє шийки розташовуються між двома щоками. Їх найменування - коліно. Коліна встановлюються виходячи з кількості, способу роботи і місця розташування циліндрів, а також від динаміки двигуна. Головне завдання колін - підтримка рівноваги ДВЗ, рівномірний займання, зведення до мінімуму коливань і згинальних моментів. Крім того, важливою функцією шатунной шийки є опора для шатуна.

В системі пристрої клонували найбільшу ступінь завантаженості має ділянку, де шийка вала переходить до щоки. Для того, щоб концентрація напруги перебувала на низькому рівні, даний перехід встановлюється з жолобником (радіус заокруглення). Система галтелів сприяє подовженню колінчастого вала.

Підшипники ковзання, що є складовою частиноювала, сприяють обертальних рухів вала в опорах і шатунів в шийках. Підшипники є вкладиші з тонкими стінками. Їх виробляють з високоякісної сталевої стрічки, на поверхню якої завдають антифрикційний розчин.

Щоб не відбувалося обертання вкладишів близько шийки, встановлюється виступ, що фіксує їх розташування в опорі. А для того, щоб уникнути осьової динаміки колінчастого вала, застосовується підшипник ковзання. Його встановлюють на корінний шийці (крайній або внутрішній середній).

Пристрій системи мастила колінчастого вала

Система змащення ДВЗ включає і шатунні і корінні шийки. Їх мастило здійснюється під тиском. Загальна магістраль постачання маслом елементів двигуна виробляє його підведення до кожної опори шийки. Після цього відбувається подача масла до шатунних шийок.

Потужність з колінчастого вала відбирається з його хвостовика (заднього ходу). На кінці передньої частини валу встановлюються місця, на яких зміцнюється шестерня приводу вала, шків і гаситель крутильних коливань. У загальному вигляді вони являють собою два диски, з'єднаними матеріалом з високим ступенем пружності (гума, пружинна частина, рідкий силікон). Ці речовини здатні поглинати вібрації вала, здійснюючи тертя всередині нього.

На фотографії схема системи змащення коленвала

Відео про принцип роботи колінчастого вала:

Колінчастий вал

Колінчастий вал призначений для перетворення зворотно-поступального руху поршня в обертальний рух.

Шейки підшипників, в яких колінчатий вал обертається в блоці циліндрів, називаються корінними шийками . Шейки підшипників, що обертаються всередині нижньої (великий) головки шатуна, називаються шатунними шийками .

Саме колінчастий вал перетворює зворотно-поступальний рух поршня в кругове обертання. Відстань між осями корінних і шатунних шийок, зване радіусом кривошипа ( R ) , Є одним з основних технічних показників колінчастого вала і всього двигуна. Довжина ходу поршня в циліндрі, що дорівнює подвоєною величиною радіуса кривошипа, залежить тільки від цього показника. А від довжини ходу поршня залежить обсяг циліндра двигуна. Змінюючи довжину радіуса кривошипа, при незмінному діаметрі циліндра, можна змінювати об'єм циліндрів двигуна. При цьому, правда, змінюються деякі технічні характеристики двигуна, зміна яких можна використовувати в необхідному напрямку. При конструюванні двигуна, для досягнення бажаних технічних характеристик, дуже ретельно підбирається співвідношення між довжиною ходу поршня і діаметром циліндра. Двигуни, в яких хід поршня більше діаметра циліндра, називаються дліноходнимі . Двигуни, у яких хід поршня менше діаметра циліндра, називаються короткоходнимі . Короткоходниє двигуни дозволяють підняти швидкість обертання двигуна і завдяки цьому збільшити максимальну потужність двигуна, але дліноходние двигуни мають більший крутний момент в діапазоні низьких оборотіві вони більш економічні. Це ще один із прикладів, що конструкторська робота це постійне перебування компромісів в техніці.

Далі ми переконаємося, що зміна одного параметра двигуна (і автомобіля) майже завжди призводить до зміни інших його параметрів, причому, найчастіше, не в кращу сторону, що досить часто не враховують фахівці з тюнінгу.

Під час роботи двигуна на колінчастий вал впливають дуже великі згинальні і закручують навантаження, тому вал повинен бути дуже міцним. Здатність вала чинити опір навантажень залежить від матеріалу, з якого зроблений вал і від його конструкції, при цьому вартість виготовлення вала теж має велике значенняв конкурентній боротьбі.

Якщо з кожного боку шатунной шийки знаходиться корінна шийка, такий вал називається полноопорним . Ясно, що він буде краще протистояти згинаючих навантажень. Колінчастий вал двигуна V 8 значно коротше колінчастого вала рядного 8-ми циліндрового двигуна, тому його здатність чинити опір закручують навантажень буде значно вище. Для виключення концентрації напружень, здатних зруйнувати вал, перехід кожної поверхні вала в іншу (галтелі) здійснюється під деяким радіусом.

сполучення поверхонь

- Поверхні радіального вкладиша

- галтель

- Поверхня наполегливої вкладиша

Матеріали, з яких виготовлений колінчастий вал

Міцність колінчастого вала залежить не тільки від його конструкції, але і від матеріалів, з яких виготовлений колінчастий вал. Підбір необхідного матеріалу ще один із прикладів компромісу. Найчастіше виникає компроміс між ціною і міцністю, але при цьому, для забезпечення необхідної надійності, необхідно враховувати ступінь форсування двигуна, вагові та геометричні характеристики вала. Колінчастий вал двигунів серійних автомобілів, З метою забезпечення розрахункової собівартості виробництва, виготовляється з литого чавуну. Двигуни більш форсованих спортивних автомобілів мають колінчастий вал, виготовлений методом кування з низьколегованої сталі. Ковані колінчаті вали мають явну перевагу за ваговими, габаритним і міцності перед валами, виготовленими методом лиття, тому ці вали, в Останнім часом, Знаходять більше застосування. Іноді, коли ціна не має домінуючого значення, колінчастий вал може бути виготовлений методом точіння і інший механічної обробки, з цілого шматка високоякісної сталі. При цьому велика частина дорогого матеріалу йде у відходи, але так створюються дорогі вали для дорогих двигунів.

Як корінні, так і шатунні шийки колінчастого вала, обертаються в підшипниках ковзання. Є дуже невелика кількість колінчастих валів, що обертаються в підшипниках кочення, але широкого поширення такі конструкції не мають. Колінчастий вал, призначений для установки в підшипники кочення повинен бути розбірним і тому мати досить складну і не зовсім надійну конструкцію. Обертаються в підшипниках ковзання, шийки колінчастого вала повинні мати поверхню, що має дуже високу здатність опору зносу. Тому ці поверхню, як і поверхні, що контактують з сальниками, піддаються різним способам поверхневого зміцнення, найчастіше за все загартуванням за допомогою струмів високої частоти, Азотуванням і якісної механічної обробкою.

Конструкція колінчастого вала

Конструкція колінчастого вала дуже сильно залежить від кількості циліндрів двигуна і їх конфігурації. Від цього залежить кількість і розташування корінних і шатунних шийок, а, наприклад, в двигунах V 6, в яких поршні двох рядів циліндрів приєднані до загального колінчастого валу, в залежності від кута розвалу блоку циліндрів, є кутовий зсув шатунних шийок по колу валу. Розташування шатунних шийок також залежить від порядку роботи циліндрів двигуна. В американських двигунах V 8 застосовується колінчастий вал, що нагадує хрест, в той час як на європейських двигунах V 8 спортивних автомобілі застосовується плоский колінчастий вал.

Але в конструкції всіх колінчастих валів є багато спільного. Підшипники кочення корінних і шатунних шийок мають вкладиші, виготовлені зі сталевої стрічки з внутрішньою поверхнею із зносостійкого матеріалу з низьким коефіцієнтом тертя. При наявності необхідної мастила, вкладиші забезпечують легке обертання валу в підшипниках тривалий час. Для запобігання провертання вкладишів підшипників вкладиші мають спеціальні виступи, які встановлюються в виїмки корпусу підшипників, але на деяких сучасних двигунах застосовуються вкладиші, що фіксуються тільки за рахунок тугий посадки. Під час ремонту, при необхідності, сильно зношені вкладиші можна замінити. Більш того, випускаються спеціальні ремонтні вкладиші декількох ремонтних розмірів збільшеної товщини, які дозволяють проводити перешліфовці шийок колінчастого вала, що значно знижує вартість ремонту, оскільки новий колінчастий вал коштує досить дорого.

Вкладиші корінних підшипників мають масляні канавки, по яких масло від корінних підшипників, через канали в колінчастому валу, надходить до шатунних підшипників. Останнім часом канавку стали робити тільки в одній нижній вкладиші. Це робиться для зниження питомої тиску на нижній, більш навантажений вкладиш, оскільки відсутність масляної канавки збільшує площу поверхні вкладиша, що контактує з поверхнею шийки вала. При установці вкладишів вкладиш без масляної канавки встановлюється в кришку корінного підшипника.

Спеціальні наполегливі півкільця (вкладиші) запобігають осьове переміщення колінчастого вала. Ці наполегливі півкільця так само випускаються збільшеною ремонтної товщини.

Корінні підшипники вала встановлюються в ліжку, виготовлені безпосередньо в блоці циліндрів. Зверху корінна шийка вала кріпиться кришкою корінного підшипника. При виробництві базові отвори всіх корінних підшипників обробляється одночасно, за один прохід різального інструменту. Тому не допускається заміна кришок корінних підшипників, їх перестановка в одному комплекті і установка їх іншою стороною. Перед будь-яку кришку колінчастого вала переконайтеся, що на кришках є відповідні установчі позначки, однозначно визначають місце і напрям установки кожної кришки. При відсутності таких міток нанесіть відповідні мітки самостійно, використовуючи методи, описані в спеціальній літературі. Переважно не використовувати метод керненія для нанесення міток на кришки корінних або шатунних підшипників. Краще використовувати спеціальні фломастери, фарбу або алмазні надфілі, але при цьому необхідно враховувати, що перед складанням всі деталі двигуна промиваються в розчинниках, в результаті чого фломастер може бути змитий.

Не зайве нагадати, що затягуються болти кріплення кришок строго встановленим моментом затяжки за допомогою динамометричного ключа. Все сказане відноситься також і до таких кришок шатунів.

Раніше було сказано, що вкладиші підшипників надійно працюють тільки при забезпеченні необхідної мастила. Тому все колінчаті вали мають внутрішні масляні канали, за якими масло під тиском подається від шийки корінного підшипника до шийки шатунного підшипника, а, іноді, по внутрішнім каналам шатунів підводиться до верхньої голівці шатуна для змащування поршневого пальця. До ліжках корінних підшипників масло подається по масляним каналах блоку циліндрів.

Під час роботи двигуна поршень, з супутніми деталями здійснює зворотно-поступальний руху. Для врівноваження сил інерції цих деталей у вертикальному напрямку, колінчастий вал виготовляється зі спеціальними противагами. Правда, при цьому виникають горизонтальні коливання, але про це будемо говорити пізніше. До торця заднього кінця колінчастого вала кріпиться маховик або пластина кріплення гідротрансформатора, при наявності автоматичної коробкипередач, з яких знімається корисна потужність двигуна. Якщо автомобіль укомплектований ручною коробкоюпередач і, відповідно маховиком, у торець заднього кінця колінчастого вала вставляється передній підшипник первинного валу коробки передач. Спереду і ззаду колінчастого вала є циліндричні поверхні, що контактують з ущільнювальними крайками сальників, що виключають витік масла з картера двигуна. Ці поверхні повинні бути відполіровані, і не мати навіть найдрібніших нерівностей або подряпин. Крім того, вони повинні бути строго паралельні центральній осі колінчастого вала. При наявності радіального биття цих поверхонь сальники швидко розбиваються, в результаті чого з'являється текти масла

Під час роботи багатоциліндрового двигуна робочий такт в різних циліндрах відбувається по черзі відповідно до порядку роботи циліндрів. При цьому виникають змінні зусилля, які намагаються закрутити колінчастий вал, в результаті цих зусиль в валу виникають крутильні коливання .

Для протидії крутильним коливань, на передній кінець вала встановлюється гаситель крутильних коливань, що представляє собою дві масивні деталі, з'єднані пружним (гумовим) елементом. Найчастіше гаситель крутильних коливань вбудований в шків приводу допоміжних агрегатів. Одночасно шків служить задає ротором датчика положення колінчастого валу.

Але останнім часом з'явилися двигуни, в яких гаситель крутильних коливань розташований в нутрії картера двигуна. В цьому випадку у вигляді пружно елемента застосовується не гумова вставка і циліндричні пружини, встановлені між внутрішньою і зовнішньою частиною гасителя. Гаситель крутильних коливань, поглинаючи велику кількість енергії, нагрівається, тому гаситель, встановлений всередині блоку циліндрів, часто охолоджується струменем масла.

1 - Зубці задає ротора датчика положення колінчастого валу

2 - Зовнішній маховик гасителя крутильних коливань

3 - Втулка

4 - Гумовий пружний елемент

5 - Шків ременя приводу допоміжних механізмів

6 - Маточина гасителя крутильних коливань

На передній кінець колінчастого вала встановлюються провідні елементи приводу газорозподільного механізму (зубчасті шківи або зірочки) і насоса системи змащення двигуна, також на передній кінець колінчастого вала встановлюється шків ременя приводу допоміжних агрегатів.

Полноопорний колінчастий вал двигуна R 4

- Фланець для приєднання маховика

- Ущільнююча поверхня заднього сальника

- корінні шийки

- шатунниє шийки

- Отвір масляного каналу корінний шийки

- Отвір масляного каналу шатунной шийки

- противагу

- Видалення металу при балансуванні

- Ущільнююча поверхня переднього сальника

Неполноопорний колінчастий вал

двигуна R 4

У цього колінчастого вала відсутня корінна шийка між другою і третьою шатунними шийками.

Розташування вкладишів корінних підшипників колінчастого вала

- Верхні вкладиші (з канавками)

- Масляні канавки (зелені)

- Верхні наполегливі вкладиші

- Колінчастий вал

- Внутрішні масляні канали

- Нижні вкладиші (без канавок)

- Нижні наполегливі вкладиші

Установка осьового наполегливої вкладиша

- Верхні радіальні вкладиші

- Верхні осьові наполегливі вкладиші

- Колінчастий вал

- Нижні радіальні вкладиші

- Нижні осьові наполегливі вкладиші

- Кришки корінних підшипників

- Болт кришки, що працює за межею плинності.

Колінчастий вал двигуна V8

У колінчастого вала двигуна V 8 спільна шатунная шийка двох протилежних циліндрів має форму циліндра.

Колінчастий вал двигуна V 6

Шатунная шийка двох протилежних циліндрів колінчастого вала двигуна V 6 розділена на дві частини, зсунутих відносно один одного на кілька градусів по колу кривошипа відносно один одного.

Передній підшипник первинного валу механічної коробкипередач, встановлений в задній торець колінчастого вала

- Дистанційна проставка

- Колінчастий вал

- Захисна кришка

- кульковий підшипник

- Болт кріплення маховика

- маховик

Вимірювання осьового люфту колінчастого вала

Встановіть штатив індикатора. Якщо блок циліндрів чавунний встановіть штатив на магнітній основі, якщо блок циліндрів з алюмінієвого сплаву встановіть кронштейн, використовуючи будь-який отвір для гвинта блоку циліндрів.

Використовуючи шлицевую викрутку як важіль, до упору посуньте колінчастий вал в сторону передньої частини двигуна. Встановіть індикатора на «0». Для вимірювання осьового люфту за допомогою викрутки перемістіть вал назад. Визначте показання індикатора.

Якщо зручно, індикатор можна встановити і на передню стінку блоку циліндрів.

Зняття і установка колінчастого вала

Перед зняттям колінчастого вала заміряйте і запишіть осьової люфт вала, це дещо полегшить підбір товщини наполегливих осьових вкладишів. Визначте знаходження міток на кришках корінних підшипників і блоці циліндрів, що визначають місце і напрям установки кришок корінних підшипників. У разі відсутності таких міток (що буває вкрай рідко), нанесіть мітки, однозначно визначають розташування кришок.

Будьте обережні, не плутайте мітки розташування кришки на блоці з мітками розмірної групи встановлених вкладишів, які можуть мати цифрове позначення. У разі необхідності зверніться до керівництва по ремонту автомобіля.

Зніміть всі деталі, що заважають зняттю колінчастого вала: шків приводу допоміжних агрегатів з гасителем крутильних коливань, зубчастий шків або зірочку приводу газорозподільного механізму, передній і задній сальники колінчастого вала і маховик. Іноді необхідно зняти маслоприемник масляного насоса, Окремий задає ротор датчика положення колінчастого валу і інші деталі, зазначені в керівництві по ремонту.

У деяких посібниках з ремонту (мануалах) вказується черговість і метод відкручування болтів кришок корінних підшипників колінчастого вала, але в більшості посібників це не згадується. Але, навіть якщо в керівництві черговість відкручування болтів не вказана, це зовсім не означає, що можна відкручувати болти в будь-який черговості. Просто укладачі посібників справедливо вважають, що професійний автомеханік знає, як це правильно робиться. Але у нас часто і професійні мотористи відкручують болти, починаючи з одного краю і до іншого краю за один прохід. Досить часто доводиться чути заперечення, я так роблю 20 років, і всі зібрані мною двигуни працювали нормально. Це не зовсім так, може при правильній збірці термін служби двигуна, що залежить від багатьох причин, міг бути більше або вібрації двигуна були б менше.

Якщо в керівництві по ремонту конкретного двигуна вказана черговість відкручування болтів, виконуйте вказівки керівництва. Якщо подібних вказівок немає, відкручуйте болти по спіралі, починаючи від країв і поступово переходячи до центру. Чи не викручуйте болти відразу за один прохід, болти необхідно відкручувати за кілька проходів. При першому проході, переміщаючись строго по спіралі, відверніть кожен болт не більше ніж на 1/4 обороту. При другому проході ще кілька звільніть затяжку болтів і тільки при третьому, або краще четвертому, проході виверніть болти повністю і зніміть.

Метод спіралі також використовується при знятті і установці різних кришок і корпусних деталей. При цьому при знятті починайте відкручувати кріпильні елементи, болти або гайки з країв, поступово з двох сторін переміщаючись до центру, а при установці починайте затягувати кріпильні елементи, починаючи від центру і переміщаючись до країв.

Зніміть кришки корінних підшипників, не допускаючи падіння вкладишів, і розташуйте їх строго в послідовності як вони стояли на двигуні. Зніміть колінчастий вал. Якщо передбачається подальший установка знятого колінчастого вала спільно зі старими вкладишами, витягніть вкладиші з ліжок блоку циліндрів і розташуйте їх так, щоб була можливість установки кожного вкладиша саме на те місце, звідки він був знятий під час розбирання. Навіть якщо вкладиші будуть змінюватися, все одно розташуйте зняті вкладиші в порядку з розташування на двигуні. Аналіз стану та зносу вкладишів допоможе визначити деякі несправності двигуна.

Якщо колінчастий вал має загальний корпус кришок корінних підшипників, як що знаходиться всередині масляного піддону, так і є структурою двигуна, відкручуйте болти суворо в черговості, зазначеної в керівництві по ремонту і також за кілька проходів. Якщо керівництвом по ремонту допускається повторна установка болтів, зробіть з картону шаблон з отворами відповідний за формою блоку кришок корінних підшипників, і встановлюйте кожен знятий болт в необхідний отвір. Болти кріплення блоку кришок можуть відрізнятися не тільки по діаметру, але і по кроку різьблення, загальній довжині болта або довжини різьбової частини. При складанні кожен болт необхідно встановлювати строго на те місце, звідки він був знятий під час розбирання.

Ретельно перевірте стан всіх елементів - колінчастого вала, кришок корінних підшипників, радіальних і осьових вкладишів, болтів кріплення кришок корінних підшипників.

Проявляйте особливу обережність при знятті колінчастого вала, не допускайте пошкодження полірованих поверхонь шийок підшипників або контактних поверхонь переднього і заднього сальників.

Черговість відкручування болтів

Черговість затяжки болтів

Перевірка колінчастого вала

Візуально перевірте стан поверхонь колінних і шатунних шийок на наявність рисок і задирів. Перевірте стан наполегливих поверхонь колінчастого вала, що контактують з осьовими наполегливими вкладишами. За допомогою нутромера з годинниковим індикатором заміряйте відстань між опорними поверхнями вала, що контактують з осьовими наполегливими вкладишами.

Перевірте поверхні, що контактують з ущільнювальними крайками переднього і заднього сальників колінчастого вала. Перевірте посадочні поверхні маховика, зубчастого шківа або зірочки і гасителя крутильних коливань. При виявленні пошкодження зазначених поверхонь вал необхідно замінити або відремонтувати.

За допомогою мікрометра проведіть необхідні заміри всіх корінних і шатунних шийок для визначення неприпустимого зносу, конусности і овальності шийок. На кожній шийці необхідно провести не менше чотирьох вимірів. Діаметр шийки вимірюється з кожного боку шийки в двох перпендикулярних напрямках. Після замірів відніміть з більшого розміру менший і визначте конусність і овальність кожної шийки. Для визначення зносу враховуйте найменший діаметр з виміряних. Порівняйте отримані значення зносу, конусности і овальність з даними в керівництві по ремонту. Якщо хоч одне з отриманих значень перевищує встановлену норму, вал необхідно замінити або відремонтувати.

V -образні призми. Встановіть індикатор точно по середині центральної корінний шийки і заміряйте радіальне биття вала. Дійсне радіальне биття вала одно статевого значення, заміряного індикатором. Якщо радіальне биття вала перевищує норму, зазначену в керівництві, вал необхідно замінити або відремонтувати.

Не тільки ремонт, а й зазначені перевірки краще виконувати в умовах спеціальних підприємств, що мають точний вимірювальний інструмент, спеціальні верстати і кваліфікований, за даним роду робіт, персонал.

Вимірювання зносу опорних поверхонь

Встановіть колінчастий вал до центрів або на V -образні призми. Встановіть штатив індикатора навпроти центральної корінний шийки. Притисніть щуп індикатора до поверхні шийки. Повільно повертаючи колінчастий вал, за допомогою індикатора визначте найнижче положення центру вала. Встановіть шкалу індикатора на «0». Повільно повертаючи колінчастий вал, визначте найвище становище валу. Зніміть покази індикатора. Істинне биття вала дорівнює половині показання індикатора. Порівняйте обчислене биття вала з технічними вимогами.

ремонтні розміри

Багато заводи-виробники двигунів випускають вкладиші підшипників корінних і шатунних шийок колінчастого вала ремонтних розмірів. Ці вкладиші мають збільшену товщину. для вітчизняних автомобілівзазвичай випускаються вкладиші одного номінального і чотирьох ремонтних розмірів. Вкладиші ремонтних розмірів мають позначення: +0,25; +0,50; +0,75 і +1,0. При ремонті колінчастого вала шийки вала перешліфовувати так, щоб відповідати ремонтним розміром після усунення всіх виявлених геометричних спотворень форми шийок вала. Зверніть увагу, що ремонтний розмір вказує зміна діаметра шийки, а не товщини вкладиша. Тобто кожен вкладиш +0,25 буде товщі номінального нема на 0,25 мм, а на 0,25 / 2 = 0,125 мм, що відповідає зменшенню внутрішнього діаметра підшипника на 0,25 мм.

Відповідно шийки вала ремонтних розмірів мають позначення -0,25; -0,50; -0,75 і -1,0. В цьому випадку діаметр шийки вала змінюється саме на зазначену величину.

Так само випускаються ремонтні осьові наполегливі вкладиші (півкільця) збільшеної товщини. Ці вкладиші призначені для регулювання осьового люфту колінчастого вала.

Деякі заводи-виробники вкладиші ремонтних розмірів не випускають. В цьому випадку при виявленні того, що геометричні розміри шийок вала виходять за встановлені обмеження, необхідно замінити колінчастий вал.

Не плутайте вкладиші ремонтних розмірів з вкладишами селективної вибірки, зазвичай мають колірні мітки, також мають деякі відмінності по товщині. Вкладиші селективної вибірки призначені для точного підбору необхідного зазору в підшипнику, з урахуванням в відмінності в точності обробки діаметру корінних і шатунних шийок.

Якщо доводиться ремонтувати автомобіль, який раніше належав іншому власнику, цілком можливо, що колінчастий вал вже підлягав ремонту. Тому після зняття колінчастого вала обов'язково заміряйте діаметр шийок, і визначте, до якого ремонтним розміром відноситься вал.

Зазор в корінних і шатунних підшипниках

Масло, яке надходить в підшипники ковзання корінних і шатунних шийок, виконує три функції, змащує тертьові поверхні, вимиває продукти зносу поверхонь, що труться і виробляє охолодження поверхонь, що труться. Тому, для забезпечення необхідного охолодження підшипника, при конструюванні двигуна, в залежності від ступеня форсування двигуна, визначається кількість масла, що проходить через підшипник ковзання. Це кількість регулюється зазором в підшипнику. Деякі форсовані двигуни для збільшення загальної кількості проходить через підшипник масла мають спеціальну канавку для відводу масла з зазору підшипника.

Зазвичай зазор в корінних і шатунних підшипниках вказується в керівництві по ремонту автомобіля. При ремонті двигуна в умовах спеціалізованого підприємства фахівці, що виробляють перешліфовці колінчастого вала, забезпечую необхідний зазор в підшипнику.

Визначення зазору в підшипнику за допомогою вимірювання отвори за допомогою нутромера і вимірювання діаметра шийки за допомогою мікрометра

Установка вкладиша в кришку

корінного підшипника

Вимірювання внутрішнього діаметра корінних підшипників

Напрямок вимірювань внутрішнього діаметра корінного підшипника для визначення зносу, овальними і конусності

Вимірювання діаметра корінний шийки за допомогою мікрометра для визначення зносу, овальними і конусності шийки.

Для вимірювання зазору, переконавшись в чистоті всіх деталей, встановіть вкладиші в ліжку підшипників в блоці циліндрів і в кришки корінних підшипників. Вставте фіксуючі виступи вкладишів в спеціальні виїмки в ліжку і кришці підшипника. Вкладиші деяких двигунів не мають фіксуючих виступів, в таких двигунах вкладки утримуються від прокручування за рахунок затягування кришки підшипника. В цьому випадку вимірюється на відповідність технічної нормі виступаніє вкладиша щодо сполучної поверхні.

Затягніть болти кришок корінних підшипників моментом затяжки, зазначеним в керівництві по ремонту. За допомогою нутромера заміряйте внутрішні діаметри всіх корінних підшипників і запишіть результати вимірювань. Слід вимірювати його в напрямках зазначених на малюнку, це допоможе визначити правильність установки вкладишів підшипників.

За допомогою мікрометра заміряйте зовнішній діаметр шийки вала і запишіть результати вимірювань. Для визначення зазору в кожному підшипнику відніміть з діаметра отвору діаметр відповідної шийки вала.

Не залежно від того, яким способом підбиралися вкладиші, для забезпечення необхідного зазору, за допомогою підбору вкладишів з використанням колірних міток або за допомогою вимірювання обов'язково проведіть остаточне вимір зазору за допомогою індикаторної пластмасовою дроту «

Установка вимірювальної дроту « Plastigage »

Вимірювання ширини розплющеної дроту і визначення зазору в підшипнику

Визначення зазору в корінних і шатунних підшипниках за допомогою пластикової дроту « Plastigage »Можна вважати не тільки найточнішим, але і найдешевшим способом. Для його проведення не потрібно придбання дорогого вимірювального інструмента. Багато заводи-виробники рекомендують обов'язково проводити остаточний контроль зазору в підшипниках тільки цим способом. У багатьох країнах вимір зазорів за допомогою « Plastigage »Проводиться вже понад 30 років.

Вимірювальна пластикова дріт « Plastigage »Має точну калібрування по діаметру і має стабілізовані Фізичні властивостіпо всій довжині дроту в широкому діапазоні температур. Зрозуміло, її застосування при негативних температурахне рекомендується, оскільки при низьких температурах дріт « Plastigage »Змінює свої фізичні властивості і стає крихкою. Не слід проводити подібні вимірювання також при дуже високій температурі.

Тендітної дріт може стати також в результаті тривалого зберігання.

Увага! Перед початком вимірювання зазору уважно ознайомтеся з інструкцією із застосування вимірювальної дроту « Plastigage ». Вимірювальна дріт може бути призначена для вимірювання обмеженого діапазону зазорів.

Перед перевіркою ретельно очистіть і знежирте всі деталі - колінчастий вал, вкладиші підшипників і місця установки вкладишів, як в блоці циліндрів, так і в кришках корінних підшипників, при вимірюванні зазорів в корінних підшипниках. При вимірюванні зазорів в шатунних підшипниках, відповідно, очистіть місця установки вкладишів в шатунах і кришках шатунів. Переконайтеся, що під вкладиші не були ніякі сторонні матеріали. Наявність сторонніх матеріалів не тільки спотворить результати вимірювання, але і в подальшому прискорить знос вкладиша.

Чи не застосовуючи ніякої мастила, обережно встановіть саме ті вкладиші, які будуть використовуватися. Відріжте шматки вимірювальної дроту « Plastigage »Завдовжки трохи менше ширини шийок. І покладіть шматки дроту строго уздовж осі колінчастого вала.

Увага! Після установки вимірювальної дроту на шийки валу не допускається навіть мінімальне обертання валу. Навіть невеликий зсув валу призведе до спотворення вимірювань.

Встановіть кришки підшипників і, використовуючи динамометрический ключ і, при необхідності, вимірювач кута довороту болта затягніть болти кришок корінних (шатунних) підшипників. Болти кришок корінних підшипників затягуйте строго за встановленою черговістю за кілька проходів, відповідно до методики установки колінчастого вала.

Відповідно до методики зняття колінчастого вала зніміть всі кришки корінних підшипників. За допомогою спеціального шаблону, що входить в комплект « Plastigage »Визначте ширину розплющеної дроту і на підставі цього визначте зазор в підшипнику.

Якщо зазор не відповідає встановленій технічної нормі, підберіть вкладиші інший товщини. Якщо за допомогою підбору вкладишів не виходить встановити рекомендований технічними нормами зазор, відремонтуйте або замініть колінчастий вал.

Ширина розплющеної вимірювальної дроту повинна бути однакова по всій довжині одного шматка. Якщо ширина розплющеної вимірювальної дроту має різне значення по довжині, в підшипнику є конусність. Доведеться перевірити конусність шийки колінчастого вала і конусність отвору підшипника.

За допомогою вимірювальної дроту можна перевірити і овальність шийки колінчастого вала (але не отвори підшипника). Для цього після вимірювання зазору в підшипнику зазначеним способом, поверніть колінчатий вал на 90º - 100º і ще раз виконайте вимірювання зазору. По різниці двох вимірювання можна визначити овальність шийки колінчастого вала.

Після виконання всіх вимірювання ретельно видаліть залишки вимірювальної дроту. З метою виключення пошкодження поверхні шийок валу, що не застосовуйте для видалення дроту металеві предмети. Залишки дроту легко видаляються за допомогою розчинника.

Установка колінчастого вала

Головне чистота!

Часто при знятті двигуна автомеханік бачить його з досить непривабливого боку. Майже на всіх старих двигуна присутні патьоки масла з налиплими на нього товстим шаром частинками бруду. Але це зовсім не означає, що при ремонті двигуна можна знизити вимоги до чистоти. При ремонті двигуна, як і при ремонті деяких інших агрегатів автомобіля, наприклад автоматичної коробки передач або рульового механізму з гідравлічним підсилювачем, потрібно чистота, співмірна з чистотою в медичних установах.

Перед установкою колінчастого вала ще раз очистіть все що встановлюються деталі, особливо ліжку установки вкладишів. Наявність навіть чистого масла на поверхнях установки вкладишів не допускається, Тим більше не допускається присутність на цих поверхнях будь-яких сторонніх матеріалів.

Ретельно промийте колінчатий вал, за допомогою спеціального йоржика очистіть масляні канали колінчастого вала і продуйте їх стислим повітрям.

У керівництві по ремонту двигуна ознайомтеся з розташуванням всіх вкладишів. У більшості випадків все верхні вкладиші (встановлювані в блок циліндрів) мають однакову конструкцію, але зустрічаються двигуни, в яких двигуни різних шийок мають різну конструкцію. Верхні вкладиші часто відрізняються від нижніх (встановлюваних в кришки корінних підшипників) наявністю олійною канавки посередині вкладиша. Якщо з яких-небудь причин встановлюються зняті вкладиші, встановлюйте їх тільки на те місце, в якому вони перебували до зняття. Нові вкладиші встановлюйте тільки на те місце, де вони перебували при перевірці зазорів в підшипниках.

Чи не завдаючи на вкладиші або на місце їх установки масла, намагаючись не торкатися руками до робочих поверхонь вкладишів, встановіть верхні вкладиші, встановивши упори вкладишів в спеціальні пази. Якщо вкладиші не мають спеціальних упорів від провертання, встановіть вкладиші так, що б обидва кінці вкладиша знаходилися на однаковій висоті щодо настановної поверхні блоку циліндрів.

Чи не завдаючи на вкладиші або на місце їх установки масла, встановіть верхні півкільця наполегливих осьових підшипників. Встановлюйте наполегливі півкільця так, щоб масляні канавки, наявні на наполегливих півкільцях, були спрямовані в бік наполегливих поверхонь колінчастого вала.

Чи не торкаючись руками до робочих поверхонь вкладишів, за допомогою маслянки нанесіть на все вкладиші рясний шар чистого масла, яке буде заливатися в двигун. Деякі виробники рекомендують при ремонті наносити на вкладиші спеціальне ремонтне мало.

Нанесіть масло на поверхні корінних шийок колінчастого вала. Намагаючись не змістити встановлені верхні вкладиші, обережно встановіть колінчастий вал в блок циліндрів. При установці колінчастого вала приймете всі запобіжні заходи, що виключають пошкодження поверхонь корінних і шатунних шийок, а також полірованих поверхонь ущільнювачів вала, що контактують з ущільнювальними крайками переднього і заднього сальників колінчастого вала.

Чи не завдаючи на вкладиші або на місце їх установки масла, намагаючись не торкатися руками до робочих поверхонь вкладишів, встановіть нижні вкладиші в кришки підшипників, встановивши упори вкладишів в спеціальні пази кришок. Встановіть нижні наполегливі півкільця. За допомогою маслянки нанесіть чисте моторне масло на вкладиші.

Кришки корінних підшипників допускається встановлювати тільки на те місце, звідки вони були зняті при розбиранні. Встановлюйте кришки керуючись установочними мітками, наявними на кришках і блоці циліндрів. Кришки можна встановлювати тільки в одному напрямку. Іноді на кришки наносяться цифрові мітки позначають групу отвори під підшипник, не плутайте ці мітки з установочними мітками.

Кришки корінних підшипників в деяких випадках встановлюються за допомогою напрямних втулок або штифтів, але частіше направляють елементом служить болт кріплення кришки. Блок загальних кришок корінних підшипників завжди встановлюється за допомогою напрямних втулок.

Перед установкою кришок необхідно перевірити стан болтів кріплення кришок. Строго виконуйте вказівки керівництва по ремонту автомобілів. Деякі виробники вказують на неприпустимість повторної установки знятих болтів, деякі виробники допускають установку болтів обмежене число раз, іноді потрібна перевірка загальної дини болта або діаметра його звуженою частини. Загалом, різьбове з'єднання кришок корінних підшипників є дуже критичним місцем. При заміні болтів допускається установка тільки спеціальних болтів, випущених заводом-виготовлювачем і набутим строго по каталогу запасних частин.

Установка кришок корінних підшипників

Перед установкою болтів нанесіть на різьбову частину болта і наполегливу поверхню головки болта масло, в суворій відповідності до вказівок по ремонту. Зайве масло видаліть. Невиконання цього правила не дозволить забезпечити необхідну силу притиснення кришки, навіть при застосуванні динамометричного ключа.

Встановіть кришку і, притискаючи кришку руками, загорніть болти кріплення кришки тільки зусиллям руки. Встановіть всі інші кришки. Затягуйте болти кришок корінних підшипників, за кілька проходів, в суворій відповідності до черговості, зазначеної в керівництві по ремонту. У разі відсутності прямої вказівки черговість, керуйтеся вказівками стандартної установки колінчастого вала. При затягуванні болтів обов'язково використовуйте динамометрический ключ. При установці болтів, які працюють за межею плинності, використовуйте спеціальний транспортир, точно визначає кут довороту болта або використовуйте для цих цілей спеціальні мітки, нанесені на головку болта фломастером.

Після установки колінчастого вала обов'язково перевірте легкість обертання валу в підшипниках. Але для подібної перевірки необхідно мати певний досвід щодо визначення легкості обертання правильно зібраного двигуна.

При утрудненому обертанні колінчастого вала, роботу по установці вала доведеться повторити, при цьому необхідно точно визначити причину утрудненого обертання валу.

Установка верхнього вкладиша корінного підшипника в блок циліндрів.

Бруд, що потрапила під встановлений вкладиш під час ремонту, призведе до швидкого руйнування вкладиша.

Прочищення масляних каналів колінчастого вала

Е.Н. Жарцов

план

Введение ....................................................................................... ..3

1. Призначення, конструкція і технічна характеристика колінчатих валів і їх підшипників дизеля Д100 ............ .. ......... .. ........................... ... 6

2. Завдання та обов'язки при технічному обслуговування і поточних ремонтах колінчастих валів ......................................................... .8

3. Методи і технологія ремонту колінчатих валів і їх підшипників дизеля Д100 ........................................................................... ... 14

4. Техніка безпеки ............................................................... ..29

5. Список використаної літератури ............................................. ..30

Вступ

Двигуни типу Д100 - вертикальні двотактні, десятициліндрового зі зустрічно рухливими поршнями, двома колінчатими валами, прямоточно-щілинний продувкою. двоступеневої системою наддуву, струменевим роспилом палива. Двигуни працюють на рідкому паливі. Двигуни 11ГД100М, 17ГД100А. 17ГД1006 і 15ГД100е працюють на газоподібному паливі.

Колінчастий вал дизеля працює в дуже складних і важких умовах. Він відчуває значні зусилля тиску газів, що передаються шатунно-поршневим механізмом, від сил інерції поступально і обертально рухомих мас, а також зусилля моменти, що виникають внаслідок крутильних коливань.

З огляду на складність виготовлення велику трудомісткість при заміні колінчастих валів, до матеріалу і якості їх виготовлення висувають високі вимоги. Колінчасті вали дизелів виготовляють зі сталі куванням або штампуванням або з високо-міцного чавуну шляхом виливки. Сталеві вали більш надійні в експлуатації, але трудомісткі у виготовленні. Тому на тепловозах набули поширення литі вали з високоміцного модифікованого чавуну (дизелі типів Д100, Д49). За рахунок зменшення відходів на їх виготовлення витрачається в три рази менше металу, ніж на виготовлення сталевих валів. (При виготовленні сталевого вала дизеля ПД1М з заготовки масою 13 т в відходи йде близько 86% металу.)

Виготовлення колінчастих валів литтям дозволяє з найменшими витратами отримати найбільш прийнятну форму щік кривошипів і більш раціональний розподіл металу за рахунок виконання корінних і шатунних шийок порожнистими, що зменшує масу валів при збереженні щодо високої міцності. Для підвищення міцності вала на вигин галтелі шийок вала спеціально упрочняют накаткой роликами. Шейки колінчастого вала дизелів типу Д49 азотіруют для підвищення зносостійкості.

Колінчасті вали дизелів 10Д100 (нижній і верхній) за конструкцією і розмірами шийок однакові. Відрізняються вони кінцевими частинами. Вали мають по дванадцять корінних і десять шатунних шийок, кривошипи яких зміщені кожен один щодо одного на 36 ° відповідно до порядку роботи циліндрів, що забезпечує рівномірну роботу колінчатих валів. Поверхні тертя шатунних шийок валів з'єднані з поверхнями суміжних корінних шийок двома косими каналами, за якими масло надходить до шатунних підшипників в двох протилежних точках, забезпечуючи надійність змащування бесканавочних вкладишів, а також охолодження поршнів. Одинадцята шатунная шийка служить для установки опорно-упорного підшипника. Упором для підшипника є фланець, на обох валах, службовець одночасно для кріплення конічної шестерні вертикальної передачі. До фланця верхнього вала на болтах зміцнюється провідний фланець з шліцами для приводу торсіонного валу редуктора воздухонагнетателя другого ступеня.

До заднього фланця нижнього валу прикріплений провідний диск дизель-генераторної муфти. Напрямних кільцевим бурти вал центрується в обоймі на валу якоря генератора. У передній частині нижнього колінчастого вала встановлений антівібратор. Шестерня, що встановлюється на шпонке па верхньому валу, служить для приводу валів паливних насосів.

Для зменшення маси вала в шатунних шийках висвердлені канали.

Корінні шийки суцільні. Для підведення масла від корінних шийок до шатунних виконані похилі канали 9 свставленнимі в них трубками. На задньому кінці вала є фланець для приєднання до якоря генератора. Два отвори у фланці з різьбою служать для роз'єднання колінчастого вала і якоря генератора віджимними болтами. Між фланцем відбору потужності і сьомий корінний шийкою встановлено роз'ємна шестерня 8 зі спіральними зубами, передає обертання розподільного валу, валів паливного і водяного насосів.

На передньому кінці вала болтами прикріплений валоповоротного диск 1 ,

має по зовнішній циліндричній поверхні дванадцять глухих отворів, куди вставляють монтажний лом при повороті колінчастого вала вручну. Зовнішній торець диска 1 має два виштампувані вушка 2 зі змінними кулачками, службовцями водилом повідця валу масляного насоса і шківа приводу редуктора вентилятора охолоджуючого пристрою.

Призначення, конструкція і технічна характеристика колінчатих валів і їх підшипників дизеля Д100

Колінчастий вал обертається ланка кривошипного механізму, що складається з декількох співвісних корінних шийок, що спираються на підшипники, і 1 або декількох колін, кожне з яких складено з 2 щік і 1 шийки, що з'єднується з шатуном.

Колінчастий вал разом з блоком циліндрів є найважливішою базовою деталлю дизеля, в значній мірі визначає термін його служби. Основними несправностями колінчастих є: наднормативний шийок; тріщини і злами, які можуть бути наслідком порушень при виготовленні або ремонті валу, зокрема неправильної установки в підшипниках; викришування, корозія і знос бабітового залив вкладишів; знос вкладишів і втрата торцевого натягу; тріщини кришок кодах підшипників.

У дизелів типу Д100при технічному обслуговуванні ТО-3 відкривають верхньої кришки блоку і картера, переконуються у відсутності частинок баббита поблизу підшипників і тріщин кришках, перевіряють кріплення гайок підшипників шляхом їх остуківанія молотком, стан шплінтів. Шплінти в прорізах гайок повинні сидіти щільно, а їх кінці повинні бути розведені в горизонтальній площині. Визначають щільність посадки вкладишів в підшипниках положенню стиків вкладишів, які повинні збігатися з площиною роз'єму кришки підшипника. Крім того, щільність посадки контролюють шляхом обстукування бічних поверхонь вкладишів мідним молотком, прикладаючи при цьому пальці руки до вкладиша і корпусу підшипника.

Оглядають маслопровід в картері і трубки, що підводять масло на мастило підшипників. Через одне ТО-3 довіряють провисання нижнього колінчастого вала для корінних шийок з 1-й 7-ю, яке не повинно перевищувати 0,005 мм.

Конструкція колінчастого вала

| позначення | Найменування | номер позиції | Позначення складальної одиниці | Кількість на збір. одиницю | маса, кг |

| 10Д100.05.052Сб | Вал колінчастий верхній (рис.10) | ||||

| 10Д100.05.002-2 | Вал колінчастий верхній ** | 5 | 10Д100.05.102Сб-2 | 1 | 1025 |

| 10Д100.05.031 | фланець | 9 | 10Д100.05.052Сб | 1 | 13,4 |

| 10Д100.05.032 | Болт | 6 | 10Д100.05.052Сб | 8 | 0,172 |

| 10Д100.05.008 | Шпонка | 1 | 10Д100.05.052Сб | 1 | 0,17 |

| 10Д100.05.030-1 | Шестерня | 4 | 10Д100.05.052Сб | 1 | 5.56 |

| 2Д100.05.004 | фланець | 3 | 10Д100.05.052Сб | 1 | 2,03 |

| 9Д100.37.144 | кільце стопорне | 8 | 10Д100.05.052Сб | 1 | 0,025 |

| АДР66.42.205 | Шпилька | 2 | 10Д100.05.102Сб- | -2 4 | 0,07 |

Завдання та обов'язки при технічному обслуговування і поточних ремонтах колінчастих валів

Колінчастий вал в парі з блоком циліндрів є основними базовими деталями, що визначають термін служби дизеля. Тому питань їх утримання, догляду та якісного ремонту надається велике значення. Якість його функціонування колінчастого вала з підшипниками залежить від правильності укладання колінчастого вала, стану поверхні його шийок і вкладишів, подачі мастила в потрібній кількості і необхідної якості та інших умов. Основними несправностями колінчастих валів є: злам валу по шийок або щоках (рис. 1), тріщини в шийках валу, частіше за галтелі, задираки шийок вала, підвищена овальність корінних або шатунних шийок, ушкодження елементів з'єднання вала з антівібратором, приводом насосів і розподільних валів , вигин вала.

Мал. 1 Злам колінчастого вала по щоці

Причинами зламу колінчастих валів є: високий рівеньзнакозмінних напружень від вигину або крутильних коливань вала, ливарні дефекти і дефекти обробки валу (рихлоти, пористості, полон, підрізи). Підвищення рівня напружень на вигин в шийках і щоках вала відбувається в результаті утворення ступінчастості суміжних опор, збільшеного вигину валу, порушення врівноваженості валу (неправильний підбір поршнів і шатунів за масою).

Задирака шийок вала відбувається внаслідок: перекриття отворів для подачі мастила при провороте ослабших вкладишів підшипників колінчастого вала або виходу з ладу масляного насоса і несправності реле тиску масла, яке служить для зупинки дизеля з метою запобігання задирака шийок вала; попадання абразивних частинок між вкладишем і шийкою вала; запуску дизеля без попередньої прокачування масла; розрідження дизельного масла несгоревшим паливом, яке при надмірній подачі або подтекании форсунок стікає по стежках циліндрових втулок в картер дизеля; г попадання охолоджуючої води в дизельне масло при порушенні герметичності ущільнення втулок циліндрів в блоці дизеля, сорочок на втулках, адаптерів, водяних перехідників і випускних колекторів.

Вигин вала буває двох видів: пружний і залишковий. Пружний вигин вала відбувається під дією сил, що діють від шатунів і валу якоря тягового генератора, при неправильній укладанні колінчастого вала в ліжках блоку і порушення центрування валів: колінчастого і якоря генератора.

Остаточний вигин колінчастого вала утворюється в результаті неправильної шліфовки корінних шийок (несоосность шийок) або релаксації залишкових внутрішніх напружень, а також неправильного укладання вала при його зберіганні.

При технічному обслуговуванні ТО-3 і поточному ремонті ПР-1 через відкриті люки блоку і картера перевіряють: чи немає частинок баббита поблизу підшипників, тріщин в кришках, кріплення гайок корінних і шатунних підшипників колінчастого вала, положення стиків вкладишів (чи немає проворота), стан шплінтів. При технічному обслуговуванні ТО-3 і поточних ремонтах перевіряють цілісність масляного колектора та маслоподводящие трубок. При цьому прокачування масла маслопрокачівающім насосом виробляють від стороннього джерела струму.

Зазором «на масло» називають сумарний зазор між шийкою вала і вкладишами підшипника (верхнім і нижнім). При відсутності провисання шийки вала весь зазор «на масло» буде розташований між шийкою вала і верхнім вкладишем. Ці зазори вимірюють щупом вздовж осі вала у вертикальній площині з двох сторін (з боку генератора і з боку відсіку управління), підсумовують заміряні зазори і ділять суму на два. Сумарний зазор «на масло» в опорних і наполегливому підшипниках дизеля типу Д100 повинен бути 0,15-0,23 мм, при випуску тепловоза з поточного ремонту ТР-3 - 0,15-0,30, з поточного ремонту ТР-2 - 0,15-0,35, з поточного ремонту ТР-1 і технічного обслуговуванняТО-3 - не більше 0,45 мм.

На поточному ремонті ПР-3 .коренние підшипники обох валів дизеля типу Д100 розбирають. Верхній вал (в тих депо, де є кантувателі, і нижній) знімають. Для цього попередньо знімають передню торцеву і верхню кришки блоку, розбирають шатун-е підшипники і опускають поршні з шатунами на латунні стрижні, вставлені в продувні вікна втулок циліндрів. Потім відвертають гайки шпильок кришок корінних підшипників, від'єднують маслоподводящие трубки, знімають кришки.

Перед зняттям колінчастого вала витягують нижній вкладиш опорно-упорного підшипника з тим, щоб при перекосі валу під час підйому не пошкодити підшипник. Блокові (неробочі) вкладиші викочують спеціальними пальцями, які вставляють в мастильні отвори шийок вала. При повороті колінчастого вала на 180 ° палець виштовхує вкладиш з ліжка. Вал зачалюють за 2-ю і 9-ю шатунні шийки спеціальним чалочні пристрої із захопленнями, транспортують краном і укладають на спеціальну підставку, що має не менше трьох опор.

Шейки колінчатих валів, що мають овальність і забоїни болеедопустімих значень, а також задираки обробляють шліфуванням на спеціальних верстатах з наступним їх поліруванням. Шліфують шийки до наступного поступового розміру. Всього встановлено сім градаційний розмірів. Суміжні градації відрізняються на 0,5 мм один від одного.

Полірують одночасно всі шийки валу на верстаті. На шийки валу закріплюють хомути з повстяними підкладками, на які наносять полірувальну пасту. Напрямок обертання колінчастих валів при поліруванні повинно збігатися з робочим напрямком, в іншому випадку можуть виникати задираки шийок вала при роботі дизеля. Це явище пояснюється наступними причинами: колінчаті вали дизелів типу Д100 виготовляють з високоміцного чавуну, кулясті глобули графіту якого оточені ферритовой облямівкою. Ці облямівки, що виходять на поверхню шийки і заполірувати, при русі проти напрямку полірування діють як зубці і задирають підшипник, а потім шийку вала. Шорсткість поверхні шийок валів повинна бути не нижче 8-го класу.

Для підвищення втомної міцності колінчатих валів галтелі шийок накочують роликами як при виготовленні валів, так і при ремонті в разі перешлифовки шийок і необхідності поглиблення галтелі, ніж зрізається торований шар. Накочення галтелів створює в поверхневому шарі стискаючі напруги (рис. 2), підвищуючи запас міцності вала.

Мал. 2. Епюра стискають напруг в галтелі шийки колінчастого вала, що створюються накочуванням:

1 - щока валу; 2 - жолобник; 3 - - епюра напружень стиску; 4 - шийка вала

Після ремонту колінчастого вала проводять такі вимірювання його геометрії: діаметр шийок, їх конусность і овальність; радіус кривошипа шатунних щік; несоосность корінних шийок (розмір вигину осі валу); для валів (сталевих) дизеля Д50, крім того, визначають розвал щік і биття торцевих фланців.

В основу методу вимірювання несоосности корінних шийок колінчастих валів покладено принцип автоколімації при шаговом вимірі ступінчастості корінних шийок по їх бічним що створює з вільним провисання колінчастого вала. Цей метод вимірювання використовується в зв'язку з тим, що колінчаті вали є гнучкими (вал дизеля типу Д100 при укладанні на двох крайніх опорах прогинається на 2 мм) і співвісність (ступінчастість) їх корінних шийок не можна вимірювати в вертикальній площині. Вимірюють на чавунної або бетонній плиті з двома жорсткими підставками для валу у вигляді призм або підшипників і підставкою (штатив) для автоколлиматора. При вимірах колінчастий вал укладають на другу і передостанню корінні шийки і таким чином створюються умови для його вільного провисання.

На шийки валу по черзі встановлюють горизонтально за рівнем дзеркальну марку, перехрестя якої зіставляють з перехрестям окуляра автоколлиматора, встановленого на плиті. Горизонтальні гілки перехресть поєднують обертанням вертикального лімба автоколлиматора і фіксують (записують) його свідчення, за якими підраховують несоосность (провисання) шийок валу (суміжних) і загальний прогин вала.

При укладанні колінчатих валів в кришки корінних опор встановлюють бесканавочние вкладиші. У блок встановлюють вкладиші колишньої конструкції. При цьому вкладиші встановлюють тільки в кришки нижнього валу, так як вони не мають отворів для підведення масла до шийок вала.

Перед укладанням колінчастого вала підбирають по товщині вкладиші так, щоб ступенчатость опор вала не перевищувала встановлених норм. Потім провертають нижній (або верхній - при укладанні нижнього) колінчастий вал до збігу міток на зубчастих колесах вертикальної передачі. Комплект блочних (Рамов) вкладишів корінних підшипників (крім наполегливої) укладають в ліжку бугелів блоку по клеймам. Робочі поверхні вкладишів протирають чистою серветкою і змащують дизельним маслом. Вал укладають на вкладиші так, щоб збіглися мітки на зубах коліс верхній частині вертикальної передачі і приводу паливних насосів. Закочують завзятий підшипник, ставлять кришки корінних підшипників з верхніми вкладками і закріплюють гайки корінних шпильок до збігу міток. Провертаючи вал, встановлюють кривошипи в положення, зручні для зчленування з шатунами, і збирають шатунні підшипники.

Методи і технологія ремонту колінчатих валів і їх підшипників дизеля Д100

При поточному ремонті ПР-1 виконують роботи, передбачені для ТО-3, і, крім того, роблять наступне.

Заміряють щупом сумарні зазори «на олію» в корінних підшипниках верхнього й нижнього колінчастих валів, а також зазор "у вусах". Зазор "на масло" повинен бути не більше 0,40 мм, а зазор "у вусах" - не більше 0,25 мм. При великих зазорах відповідні корінні підшипники розбирають для заміни вкладишів. Перевіряють провисання нижнього колінчастого вала. Для корінних шийок з 1-го по 7-ю воно не повинно перевищувати 0,05 мм, а для 8- 10-й не повинно відрізнятися більш ніж на 0,05 мм від значення, зазначеного в формулярі дизеля при останньому поточного ремонту тр 3, заводському ремонті або останньої перекладки вала. У разі невідповідності провисання вимогам виймають робочі вкладиші відповідних корінних підшипників і вимірюють їх товщину, а також перевіряють співвісність валів якоря тягового генератора і дизеля. Співвісність валів дизеля і якоря тягового генератора перевіряють через один ТР-1 і при нормальному провисанні нижнього колінчастого вала. Перевірку виконують за допомогою індикаторного пристосування, ніжку якого наполягають в ведений диск муфти. При повороті колінчастого вала через кожні 90 ° контролюють товщину пакета муфти. Відхилення по індикатору не повинно перевищувати 0,15 мм на повний поворот колінчастого вала.

При поточному ремонті ПР-2 виконують роботи, передбачені для ТР-1, і, крім того, роблять наступне. Щупом вимірюють сумарні зазори "на масло" і визначають їх різницю в корінних підшипниках верхнього й нижнього колінчастих валів, крім 8- 10-го підшипників нижнього валу. Різниця зазорів між робочими вкладишами і шийками у всіх опор верхнього колінчастого вала не повинна перевищувати 0,1 мм, а у нижнього колінчастого вала повинна бути не більше допустимої зазору "на масло".

Розбирають шатунні підшипники колінчастих валів і перевіряють їх стан. Розбирають корінні підшипники верхнього колінчастого вала для огляду і визначення ступінчастості, під якою розуміють найбільшу різницю між товщиною вкладишів однієї градації в середній їх частині (детально викладено нижче при розгляді робіт при ТР-3). У робочих (кришкових) вкладишів ступенчатость повинна бути не більше 0,05 мм по несуміжних і 0,03 мм по суміжних опорах.

Демонтують верхній колінчатий вал. Вимірюють знос неробочого вкладиша 12-го корінного підшипник цього валу. При зносі більше 0,05 мм вкладиш замінюють.

Виймають всі робочі вкладиші нижнього колінчастого вала, якщо у розібраних 4, 8, 10 і 12-го корінних підшипників знос робочих вкладишів перевищує 0,06 мм або ступінчастість становить понад 0,05 мм. Неробочі (блокові) вкладиші виймають в разі потреби. Перевіряють прилягання (відсутність провисання) корінних шийок нижнього колінчастого вала дизеля до робочим вкладишів, крім 8-10-го підшипників.

При поточному ремонті ПР-3 розбиранні деталей корінних підшипників передує перевірка зазорів. Для цього знімають люки кузова тепловоза. Демонтують верхню кришку блоку, кришку відсіку управління так, щоб не допустити пошкодження прокладок і кришки оглядових люків нижнього колінчастого вала. Знімають трубки підведення масла до корінних підшипників верхнього колінчастого валу і їх ущільнювальні кільця. Отвори масляного колектора закривають заглушками, поставивши їх на шпильки кріплення трубок.

Перевіряють осьової розбіг колінчастого валу в наполегливому підшипнику шляхом вимірювання або визначення за допомогою щупа зазору між бурти підшипника і щокою вала. Перед вимірюванням осьового розбігу вала перевіряють зазор між буртами вкладиша і кришкою або постіллю блоку (на обидві сторони), який повинен бути 0,078-0,120 мм. Для вимірювання осьового розбігу вала його зрушують убік генератора, прикріплюють спеціальне пристосування до картера або блоку, а в щоку валу наголошують стрижень індикатора. Відхилення стрілки індикатора при зсуві валу в протилежну сторону кличе величину осьового розбігу вала, який повинен бути 0,1 0,50 мм.

За допомогою щупа вимірюють чину сумарних зазорів "на масло" "корінних підшипників верхнього іНіжнего колінчастих валів і різницю цих зазорів окремо для кожного вала. Зазор заміряють з двох сторін підшипників в точках, розташованих у вертикальній площині, що проходить через вісь колінчастого вала. Зазор" в вусах "заміряється на відстані 12 мм вгору і вниз від горизонтальної площини, що проходить через вісь колінчастого вала (площині роз'єму).

Для вимірювання сумарного зазору "на масло" в корінному підшипнику шатунную шийку колінчастого вала встановлюють спочатку в нижню (зовнішню), а потім у верхню (внутрішню) мертві точки. Поворот колінчастого вала роблять за допомогою спеціального електроприводу до валоповоротного механізму дизеля. Під сумарним зазором "на масло" розуміється сума двох зазорів - між шийкою вала і блоковим вкладкою (зазор А)і між шийкою і кришкових вкладишем (Б).Зазначені зазори вимірюють з двох сторін - з боку генератора і з боку відсіку управління, при цьому за фактичний зазор Аі Бприймають середнє арифметичне результатів проведених замірів. Наприклад, якщо зазор між шийкою вала і неробочим (блоковим) вкладкою 9-й опори нижнього колінчастого вала з боку генератора дорівнює 0,16 мм, а з боку відсіку управління - 0,20 мм, то зазор Астановить (0,16 + 0,20) / 2 = = 0,18 мм. Зазор між шийкою вала і робочим (кришкових) вкладишем з боку генератора дорівнює 0,08 мм, а з боку відсіку управління - 0,06 мм. значить зазор Бстановить 0,07 мм. Тоді сумарний зазор "на масло" в підшипнику 9-й опори нижнього валу (А + Б)дорівнює 0,18 + 0,07 = 0,25 мм. Різниця сумарних зазорів "на масло" у підшипників всіх опор окремо верхнього та нижнього колінчатих валів не повинна перевищувати 0,10 мм. Щупом заміряють зазор "у вусах", який повинен бути 0,12-0,25 мм.

"Провисання валу" перевіряють шляхом вимірювання щупом зазору між шийками нижнього колінчастого вала і робочими вкладишами у 1-7-й опор. Вимірювання виробляють у вертикальній площині, при цьому шатунная шийка повинна знаходитися в положенні, відповідному внутрішньої мертвій точці. Зазор між робочим (кришкових) вкладишем і шийкою колінчастого вала допускається не більше 0,05 мм. Для 8-10-й опор нижнього колінчастого вала цей зазор лімітується сумарним зазором "на масло"; крім того, необхідно, щоб між неробочими (блочними) вкладишами і корінними шийками нижнього вала цих опор зазор становив не менше 0,03 мм.

Розбирання корінних підшипників верхнього колінчастого валу. Після зняття кришок люків і трубок виробляють додаткову розбирання карданного валу приводу редуктора охолодження тягового генератора і демонтаж торсіонного валу. Потім за допомогою спеціального електроприводу валоповоротного механізму повертають вали дизеля так, щоб 2-а і 9-а шатунні шийки верхнього колінчатого вала виявилися і верхньому положенні. На торцях спарених шестерень фарбою наносять мітки їх взаємного розташування для збереження встановленої регулювання дизеля. Ці мітки ставляться: на шестерні колінчастого вала і спарених з нею двох проміжних шестернях приводу розподільних валів паливних насосів з одночасною написом букви В (вал); на спарених шестернях кулачкових розподільних валів паливних насосів і проміжних шестернях з написом букви П (привід); на спарених шестернях верхнього колінчастого вала і верхнього валу вертикальної передачі; на спарених шестернях нижнього колінчастого вала і нижнього валу вертикальної передачі.

Попередньо відвернувши гайки, знімають кришку наполегливої підшипника разом з вкладишем. Випрессовкі вкладиша з ліжка блоку виробляють за допомогою спеціального пристосування (рис. 3), виготовленого з бронзи і може бути встановлена в свердління колінчастого вала так, щоб головка пристосування не стосувалася поверхні ліжку вкладиша в блоці циліндрів. Повертаючи колінчастий вал за допомогою валоповоротного механізму, виводять вкладиш з ліжка.

Мал. 3. Пристосування для випрессовкі опорного (А)і наполегливої (б) блокових вкладишів: 1 вал; 2 пристосування

Потім знімають кришки опорних підшипників разом з вкладишами. Для відвернення гайок кріплення кришок підшипників використовують пневмогайковерт або спеціальні ключі з дванадцятигранному зевом (рис.

4) Кріпильні деталі підшипників (болт-гайка, шпилька-гайка) спарені і мають мітки остаточної затяжки у вигляді рисок або кернів. Щоб не переплутати деталі цих пар, зняті болти або шпильки зберігають разом з навернути на них гайками.

Для зняття кришок шатунів верхнього колінчастого валу зміцнюють на шатуне трос підйомного пристосування, відвертають гайки і виймають шатунні болти, знімають кришку підшипника з вкладкою і опускають поршень з шатуном в циліндр. Для того щоб поршень з шатуном не могли впасти в циліндр, їх виставляють на опорному стрижні.

Після цього колінчастий вал повертають так, щоб його 2-а і 9-а шатунні шийки опинилися у верхньому положенні, і, зачале вал за ці шийки знімають його з дизеля і укладають на стелаж. Для запобігання від пошкодження і забруднення попередньо кожну шийку вала закривають брезентовим чохлом. Вкладиші опорних підшипників виймають з ліжок блоку і укладають на стелаж. Всі деталі корінних підшипників, зняті з дизеля, промивають у ванні з гасом і продувають стисненим повітрям. Вимірюють товщину всіх вкладишів з точністю до 0,01 мм і записують в карту вимірів. Вимірювання товщини вкладишів виробляють мікрометрів зі сферичної п'ятою в середній частині з двох сторін по одній що утворює на відстані 20 мм від бічних поверхонь, а для наполегливих підшипників - на відстані 30 мм від торців.

Аналогічно роблять розбирання і обмір підшипників нижнього колінчастого вала.

Мал. 4. Ключі для розбирання та збирання корінних підшипників:

1 - ключ для силової затягування гайок корінних підшипників верхнього колінчастого валу; 2 - ключ для попереднього загортання гайок корінних підшипників; 3 - ключ для силової затягування гайок корінних підшипників нижнього колінчастого вала; 4 - труба

Демонтовані болти, гайки і шпильки піддають ретельному огляду. При наявності зірваної різьблення, великих вибоїн на ній, волосовин або полон болти і шпильки замінюють комплектно разом з гайками. Болти кріплення кришок підшипників нижнього колінчастого вала перевіряють магнітним дефектоскопом і в разі виявлення тріщин замінюють разом з гайками. Зім'яту опорну поверхню гайки зачищають шабером і перевіряють її прилягання до кришки по фарбі. При затягуванні болтів або шпильок допускаються не більше двох розривів відбитка по колу завдовжки не більше 3 мм кожен. У разі зачистки опорних поверхонь гайок, болтів або кришок підшипників мітки остаточної затяжки ставлять заново.

Демонтовані або нові вкладиші корінних підшипників опускають на 3-5 хв в масло, нагріте до температури 50-80 ° С, потім протирають насухо безворсовою серветкою і покривають крейдяним розчином. Після висихання розчину вкладиш обстукують дерев'яним молотком по тильній частині. Деренчливий звук вказує на відставання бабіту, а потемніння крейди через виступив масла - на наявність тріщин.

Вкладиші підлягають заміні при: наявності тріщин в бронзі незалежно від місця розташування; відшаруванні бабітового залив, корозії робочої частини, незалежно від величини ділянки, корозії неробочий частині, що торкнулася більше 20% її поверхні, викрашування більше 5% бабітового залив; наявності кругових задирів на поверхні бабітового залив глибиною понад 0,5 мм і товщиною не менше 3 мм; підвищеному зазорі "на масло". Вкладиші, що не мають вищевказаних дефектів, обмірять за допомогою мікрометра.

Натяг вкладишів підшипників колінчастого вала перевіряють по піднесенню над ліжком. Про втрату вкладишем натягу можна судити по зовнішніми ознаками. До числа таких ознак відносять гладку без слідів механічної обробки поверхня торців в площині роз'єму, наявність у крайок торців дрібних гострих задирок, а також спотворення форми отворів під штифт.

Натяг вкладишів перевіряють на стенді, а якщо його в депо немає, - безпосередньо у власних підшипникових гніздах, т. Е. В корпусі корінного підшипника дизеля. Для цієї мети вкладиші встановлюють в ліжко. Між кришкою і постіллю блоку ставлять металеві прокладки однакової товщини (зазвичай з фольги) з прорізом для проходу болта або шпильки. Сумарна товщина двох прокладок повинна дорівнювати мінімально допустимому натягу вкладишів - 0,16 мм. Загортають гайки кріплення кришки підшипника до міток остаточної затяжки. Натяг вкладишів вважається достатнім, якщо при постукуванні мідним молотком по торця не відбувається поздовжнє переміщення вкладиша щодо ліжку, і, крім того, щуп товщиною 0,03 мм не проходить в площині роз'єму вкладишів і корпусу підшипника. Щуп може входити між вкладками та постільною білизною корпусу підшипника на глибину не більше 15 мм.

У разі втрати натягу дозволяється його відновлювати нанесенням плівки еластомеру ГЕН-150 (В) на потиличну частину неробочих вкладишів.

Вкладиші, що мають вищерблення баббита менш ніж на 10% поверхні, відновлюють наплавленням оловом або свинцюваті припоєм в такій послідовності. Пошкоджену поверхню бабітового залив зачищають шабером, знежирюють гарячим 10% -ним водним розчином каустичної соди і промивають в гарячій (70-80 ° С), а потім в холодній воді. Пошкоджену поверхню лудять, протирають чистою серветкою і наносять на неї шар чистого олова або свинцюваті припою. Після цього Наплавлений місце обробляють шабером заподлицо з основним шаром бабітового залив. Остаточну прішабровку виробляють по фарбі за зразком або за шийці колінчастого вала. Після шабровки на 1 см² бабітового залив має припадати не менше двох плям від фарби. Після шабровки і загладжування гладилкою разностенность вкладишів в будь-якій точці робочої поверхні повинна бути не більше 0,02 мм. Відремонтовані вкладиші застосовують тільки в якості неробочих.

При ремонті опорно-наполегливих вкладишів виконують операції, зазначені вище і додатково перевіряють стан наполегливих виступів. При зламі наполегливих виступів або збільшеному зазорі між буртами наполегливої вкладиша і бічними поверхнями ліжок блоку і кришки вкладишів вкладиші підлягають заміні.

Знос буртів вкладишів, який визначається при розбиранні підшипників по розгону колінчастого вала, усувають наплавленням бічних поверхонь буртів оловом або бабітом Б83. Наплавлені поверхні обробляють на верстаті до необхідної ширини вкладишів, що забезпечує поздовжній розбіг колінчастого валу в наполегливому підшипнику 0,12-0,50 мм. При цьому площа прилягання торців вкладишів до відповідних поверхонь колінчастого вала повинна бути не менше 60% цих поверхонь. Бурти вкладишів одного підшипника повинні відрізнятися по товщині не більше ніж на 0,02 мм.

Ремонт кришок корінних підшипників починають з їх протирання і огляду. Деренчливий звук при легкому обстукуванням молотком вказує на наявність тріщин в кришці. Така кришка підлягає заміні. Допускається залишати без виправлення кришки, які мають не більше п'яти поперечних рисок глибиною до 1 мм і шириною до 2 мм, а також задір глибиною до 2 мм. За допомогою спеціального еталона виявляють викривлення кришки. Прилягання кришки до ідеалу, що перевіряється за забарвленням має бути рівномірним, площа прилягання повинна становити не менше 75% поверхні ліжку кришки. Незначне викривлення усувають шабровкой ліжку, а якщо це неможливо, кришку замінюють.

За допомогою щупа і еталона контролюють овальність і конусність кришки, які повинні бути небільше 0,05 мм. Якщо овальність і конусність більше 0,05 мм, але не більше 0,10 мм, ліжко кришки подшабрівают. Якщо ж вони перевищують 0,10 мм, то дозволяється кришку сторцевать в площині роз'єму на необхідну величину, а ліжко кришки подшабріть так, щоб при перевірці по фарбі площа прилягання була не менше 75% поверхні ліжку.

Щільність посадки кришки в блоці циліндрів при розбиранні визначають шляхом обміру. Кришка підшипника повинна сидіти на підборах блоку циліндрів по зовнішньому розміром 382 мм (розмір "382") з натягом 0,03-0,10 мм, а по внутрішньому розміру 62 мм (розмір "62") - з натягом 0,01-0 , 04 мм. При необхідності щільність посадки кришки відновлюють електродуговим наплавленням (з дотриманням умов, що запобігають жолоблення кришки) з подальшою обробкою і підгонкою по Каблучка блоку циліндрів.

При заміні кришок їх підганяють по блоку індивідуально, а гнізда підшипників растачивают з однієї установки. При підгонці, що є відповідальною і трудомісткою операцією, демонтують колінчастий вал і все вкладиші корінних підшипників, а в гнізда підшипників укладають фальшвал довжиною на три опори, діаметром 242_о, оз мм. Спочатку перевіряють місця з'єднання блоку з кришкою за допомогою пристосування (рис. 5). За вихідну приймають поверхню Бобох замків ліжку. Прилягання до неї перевіряють по фарбі, воно повинно бути рівномірним і займати не менше 80% площі. При необхідності роблять шабровку поверхні Б.Непараллельность поверхонь Аі Ввизначають виміром мікрометрів кожного замку блоку за розміром "62" з боку генератора і з боку відсіку управління. Різниця двох вимірів не повинна перевищувати 0,01 мм. Для перевірки неперпендикулярності поверхні Вдо поверхні Бвпритул до неї на блок встановлюють кутник 5 і щупом вимірюють зазор між поверхнею Бі косинцем. Так само перевіряють неперпендікулярность поверхні А.Виміряний щупом зазор, який показує неперпендікулярность, повинен бути не більше 0,03 мм на довжині 60 мм.

Мал. 5. Пристосування для перевірки місця з'єднання блоку з кришкою:

1 - пристосування для вимірювання фактичного розміру "382"; 2 - контрольний калібр на розмір 382 мм; 3 - пристосування для вимірювання фактичного розміру "62"; 4 - калібр на розмір 62 мм; 5 - кутник; 6 - індикатор.

Для калібру 62 ± 0,005

Виявлені під час перевірки відхилення від зазначених допусків непараллельности і неперпендикулярності усувають шабровкой тільки поверхонь Аі В,не порушуючи поверхні Б.

спомощью пристосувань 1 і 3 вимірюють фактичні розміри "382" і "62" блоку. Перед вимірюванням стрілку індикатора 6 "встановлюють з натягом на" О "відповідно за калібром 2 і 4 . Підгонку кришки по замках починають з поверхні Вдля забезпечення необхідного натягу 0,03-0,10 мм по фактичному розміру "382" блоку. Після цього обробляють поверхню Атак, щоб за розміром "62" кожного замку був забезпечений натяг 0,01-0,04 мм. Після підгонки кришки по замках її закріплюють і перевіряють вільність обертання технологічного валу (фальшвала) в гніздах підшипників. Зазор між кришкою і технологічним валом не повинен перевищувати 0,03 мм на дузі 90 °. При більшому зазорі виробляють торцювання кришки в площині роз'єму.

На знову встановлюється кришку переносять клейма і мітки, які були на заміненої кришці, яке повинно бути не менше 75%. Потім проводять затягування гайок в певній послідовності.

Шейки колінчастого вала протирають чистою серветкою і піддають ретельному огляду. Допускається залишати на поверхні корінних і шатунних шийок до двох забоин загальною площею 200 мм ". Площа однієї з забоин не повинна перевищувати 100 мм", а глибина - 2 мм. Гострі кромки і краю забоин необхідно закруглити і заполірувати. На поверхні шийок допускаються кругові ризики глибиною до 0,1 мм.

Шейки колінчастого вала перевіряють ультразвуковим дефектоскопом. Колінчасті вали, які мають тріщини будь-якого розміру, незалежно від місця їх розташування підлягають заміні. Радіальний знос шийок заміряють мікрометричною скобою в восьми точках через кожні 45 °. Овальність шийок визначають за результатами тих же вимірів, зроблених у вертикальній і горизонтальній площинах. Овальність шийок колінчастого вала не повинна перевищувати 0,06 мм. Результати вимірювань записують у карту вимірювань.

Збірка корінних підшипників. При комплектуванні підшипників колінчастого вала необхідно забезпечувати: мінімальну ступенчатость робочих вкладишів; нормальні зазори "на масло" з мінімальною різницею цих зазорів в підшипниках одного вала; максимальну площу контакту між вкладишами і гніздами підшипників, оскільки при недостатньому приляганні резковозрастают тиску на окремі ділянки робочих вкладишів; щільну з нормальним натягом посадку вкладишів в ліжках, що гарантує роботу підшипників без проворота вкладишів; нормальний (встановлений) осьової розбіг колінчастого валу в опорно-наполегливому підшипнику.

До початку збирання необхідно перевірити щільність посадки кришок корінних підшипників, яка повинна відповідати встановленим нормам. У разі заміни вкладишів корінних підшипників слід визначити їх ступінчастість, т. Е. Найбільшу різницю між їх товщиною в середній частині для вкладишів однієї градації. Збільшення товщини вкладишів під ремонтні розміри повинно проводитися тільки за рахунок збільшення товщини тіла (бронзи) вкладиша, при цьому товщина бабітового залив повинна бути (0,5 ± 0,2) мм.

У разі заміни поодиноких робочих вкладишів корінних підшипників верхнього й нижнього колінчастих валів через викришування бабітового залив товщина поставленого вкладиша має дорівнювати фактичної товщині замінного. Якщо ж фактичну товщину замінного вкладиша встановити не представляється можливим, то товщина поставленого вкладиша має дорівнювати середній товщині двох сусідніх, а для 1-го підшипника - двох поруч розташованих вкладишів. При цьому ступенчатость зазначених трьох підшипників повинна бути не більше 0,05 мм. Товщина робочого вкладиша 12-й опори нижнього колінчастого вала повинна бути більше товщини робочого вкладиша 11-й опори на 0,03 мм.

Якщо вкладиші замінюються для усунення надмірного зазору "на масло", неприпустимою різниці цих зазорів або "провисання", необхідно розібрати сусідні підшипники для перевірки ступенчатости робочих вкладишів.

У разі заміни робочого вкладиша 12-го корінного підшипника нижнього вала необхідно після цього перевірити співвісність вала якоря тягового генератора з колінчастим валом шляхом вимірювання товщини диска муфти в одному і тому ж місці при повороті його на 360 °. При цьому різниця між отриманими значеннями товщини диска повинна бути не більше 0,15 мм. У разі повторного виходу з ладу вкладишів однієї і тієї ж опори необхідно перевірити овальність даної шийки колінчастого вала.

Підгонку вкладишів по шийок валу виробляють шляхом шабровки бабітового залив. У всіх випадках підгонки вкладишів шабровку виробляють таким чином, щоб на 1 см 2 бабітової поверхні доводилося щонайменше двох плям від фарби або світлячків, коли шабровочние роботи ведуться без застосування фарби. Після шабровочние робіт бабітові поверхню вкладишів вирівнюють гладилкою.

Перед початком збирання підшипників поверхню расточек опор верхнього колінчастого вала і тильні поверхні раніше підібраних вкладишів протирають чистими безворсовими серветками. Блокові вкладиші опорних підшипників встановлюють на свої опори і їх робочі поверхні покривають тонким шаром дизельного масла. Корінні і шатунні шийки верхнього колінчатого вала протирають чистою безворсовой серветкою, продувають стисненим повітрям масляні канали і покривають шийки тонким шаром дизельного масла.

Верхній колінчастий вал зачалюють за 2-ю і 9-ю шатунні шийки, піднімають краном і укладають на блокові вкладиші. Установка вала повинна проводитися так, щоб збіглися мітки спаренности шестерень, нанесені при розбиранні дизеля. Поверхневі розточення кришок підшипників верхнього колінчастого валу і тильні поверхні раніше підібраних кришкових (робочих) вкладишів протирають безворсовой серветкою і встановлюють вкладиші в кришки, після чого робочу поверхню вкладишів змазують тонким шаром дизельного масла.

Відповідно до мітками спаренности кришки з вкладишами встановлюють на свої місця, попередньо продув мастильні отвори стисненим повітрям.

Потім налягають і кріплять гайки і ставлять шплінти. Затягування гайок кріплення кришок виконують в три-чотири прийоми, виробляючи по черзі затяжку обох гайок підшипника до збігу міток, нанесених керном на торці гайок і шпильок.