Паливна форсунка є основним виконавчим пристроєм у будь-якій системі упорскування. Її головне завдання - розпорошувати паливо на дрібні частинки в потрібному місці впускного повітряного тракту або безпосередньо в циліндрах двигуна. Форсунки бензинових та дизельних двигунів виконують однакові функції, але за принципом дії та конструкції – це зовсім різні пристрої. У цьому розділі описуються форсунки лише бензинових двигунів.

ФОРСУНКИ ВПРИСКУ: ЗАГАЛЬНІ ВІДОМОСТІ

Форсунки упорскування бензину (ФВБ) за конструктивним пристроєм і за типом реалізованого в них способу управління поділяють на гідромеханічні, електромагнітні, магнітоелектричні та електрогідравлічні. У сучасних системах упорскування бензину використовуються в основному перші два види.

За призначенням у системі упорскування форсунки бувають пусковими та робітниками. Робочі форсунки ділять на два види: центральні форсунки для одноточкового імпульсного впорскування та клапанні форсунки для впорскування палива з розподілом по циліндрах. Розробляються робочі форсунки для упорскування бензину під високим тиском безпосередньо у циліндри двигуна внутрішнього згоряння(ДВЗ).

Слід зазначити, що форсунки упорскування бензину виготовляються під кожен тип двигуна індивідуально, тобто. форсунки упорскування не уніфікуються і, як правило, не можуть переставлятися з одного типу двигуна на інший. Винятком є універсальні гідромеханічні форсунки фірми BOSCH для механічних систем безперервного упорскування бензину, які широко застосовувалися на різних двигунах у складі системи «K-Jetronic». Але й ці форсунки мають кілька не взаємозамінних модифікацій.

Майже всі форсунки упорскування бензину містять усередині корпусу дрібносітчастий фільтр тонкого очищення палива, який часто є причиною порушення працездатності форсунки. Відновити нормальну роботу форсунки із забрудненим фільтром можна примусовим промиванням усієї системи упорскування спеціальним багатокомпонентним розчинником, який додають у моторне паливо (у бензин), і двигун включають у роботу на холостому ході на 30-40 хв. В даний час для цієї мети продаються спеціальні промивні установки та розчинник. Промивання форсунки поза двигуном шляхом «відмочування» в ацетоні або продуванням повітрям не є ефективним.

Слід також зауважити, що сучасні форсунки упорскування бензину не розбірні та ремонту з демонтажем на деталі не підлягають.

ГІДРОМЕХАНІЧНІ ФОРСУНКИ

Гідромеханічні форсунки (ГМ-форсунки) бувають відкритого та закритого типів. Перший тип ГМ-форсунок є жиклерними форсунками і в сучасних системах упорскування бензину не використовується. ГМ-форсунки закритого типу призначені для застосування в механічних системах безперервного розподіленого по циліндрах упорскування палива на бензинових ДВЗ. Такі форсунки немає електричного управління. Вони відкриваються під тиском бензину, а закриваються поворотною пружиною. Тиск напору бензину, у якому закрита форсунка відкривається, називається початковим робочим тиском (НРД) форсунки і позначається як Рфн. ГМ-форсунки закритого типу встановлюються в передклапанних зонах впускного колектора для кожного циліндра окремо.

За конструкцією закриті форсунки можуть відрізнятися пристроєм запірного клапана і способом кріплення в литому корпусі впускного колектора. За типом запірного пристрою закриті форсунки поділяють на форсунки зі сферичним, дисковим та штифтовим клапаном; за способом кріплення - на вставні та різьбові.

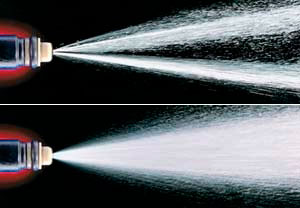

Закриті ГМ-форсунки у дозуванні палива участі не беруть. Їхня головна функція - розпорошувати бензин на гарячі впускні клапани двигуна. При цьому розпорошені частинки бензину переходять у пароподібний стан, а впускний клапан охолоджується. Щоб не було дотику струменя бензину зі стінками передклапанної зони впускного колектора, бензин розпорошується з розкривом на кут не більше 35е, а форсунка по відношенню до клапана встановлюється по заданій геометрії.

Дозування палива в механічній системі упорскування здійснюється зміною напору бензину у постійно відкритого розпилювального сопла форсунки. При цьому тиск напору формується тиском поза форсункою - у диференціальному клапані дозатора-розподільника механічної системи упорскування.

Для того, щоб клапан форсунки закритого типу знаходився в стані «відкрито», тиск бензину в клапанній порожнині 6 повинен бути весь час дещо вищий за зусилля Рп зворотної пружини 10 (Рфн > Р„).

Це досягається завданням досить високого (не менше 6 бар) робочого тиску Ps (РДС) у системі (у паливоподавальної магістралі до дозатора-розподільника) та підтриманням РДС на постійному рівні.

ОСНОВНИМИ ПАРАМЕТРАМИ ЗАКРИТОЇ ФОРСУНКИ Є П'ЯТЬ ПОКАЗНИКІВ.

1. Початкове робочий тискРосії (НРД) форсунки відразу після її збирання на заводі-виробнику (тиск відкривання нової форсунки). НРД для закритих форсунок різних модифікацій лежить не більше 2,7…5,2 кг/см2. Для нових форсунок з одного типорозмірного ряду НРД може відрізнятися не більше ніж ±20%. При підборі комплекту форсунок на двигун відмінність НРД не повинна перевищувати ±4%. У продаж (як запчастини) форсунки надходять із однаковим НРД в упаковці. Заміна форсунок неповним комплектом може спричинити порушення нормальної роботи двигуна.

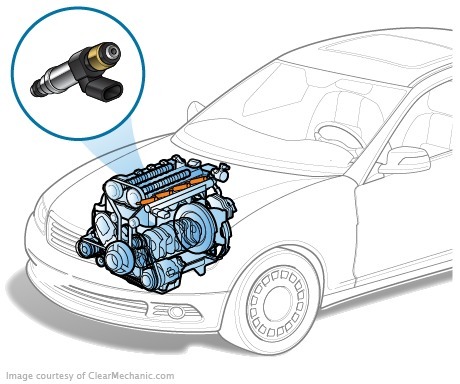

Інжектор – це найпопулярніший електронно-механічний вузол у автомобілебудуванні. Пристрій та принцип роботи інжектора одночасно прості та складні. Звичайно, рядовому автовласнику необов'язково вникати в деталі конструкції інжекторних систем та їхнього програмного забезпечення, але основні моменти знати не завадить.

Нижче ми розповімо, що таке інжектор, який принцип його роботи, і які типи інжекторних форсунок найчастіше застосовуються на сучасних двигунах.

Такі речі самотужки не ремонтуються, проте розумітися на пристрої інжектора варто, хоча б для того, щоб не потрапити в халепу при оплаті рахунку в автосервісі.

Інжектор (англ. - Injector) - це спеціальна форсунка, встановлена на двигун внутрішнього згоряння або є частиною цілої інжекторної системи. Вона виконує функцію розпилювача палива (рідкого або газоподібного).

Вперше цю розробку впровадили у виробництво фахівці компанії Bosch, коли її оснастили купе Goliath 700 Sport з двотактним двигуном. Сталося це в 1951 році, а всього через 3 роки це зробив Mercedes (Mercedes-Benz 300 SL). Однак спочатку такі комплектуючі були досить дорогими, тому широке застосування інжекторів почалося тільки в 70-х роках. Інжекторна система швидко витіснила карбюратори (особливо в Європі, Америці та Японії) і на сьогоднішній день більшість моделей автомобілів оснащуються саме цим пристроєм.

Інжекторна система упорскування палива(Fuel Injection System) відрізняється тим, що вона здійснює пряме впорскування безпосередньо в циліндри або у впускний колектор. Робиться це за допомогою все тієї ж форсунки, які, у свою чергу, діляться на 2 категорії, що відрізняються місцем монтажу інжектора, а також принципом його роботи:

- Моновприск - його ще називають центральним упорскуванням палива. У цьому випадку інжектор є лише однією форсункою, яка подає паливо у всі циліндри двигуна. При такому підході сам інжектор кріпиться прямо на впускному колекторі. Варто зауважити, що на сьогоднішній день ця схема роботи застаріла і практично не використовується автовиробниками.

- Розподілене упорскування - це означає, що для кожного окремого циліндра підведена своя форсунка.

Крім цього, існує кілька типів розподіленого упорскування:

- прямий (безпосередній) - при ньому паливо впорскується відразу в камеру згоряння двигуна;

- одночасний - у цьому випадку всі форсунки інжектора працюють синхронно, одночасно подаючи паливо у всі циліндри;

- попарно-паралельний - здійснюється відкриття форсунок парною схемою. Т. е. перша відкривається перед впуском, а друга - перед випуском. Однак такий підхід має місце лише у разі запуску мотора, тоді як у русі реалізується фазована схема;

- фазований упорскування - це означає, що кожна окрема форсунка інжектора відкривається саме перед впуском.

Інжекторні форсунки розрізняються за способами упорскування:

- Електромагнітна;

- Електрогідравлічна;

- П'єзоелектрична.

Електромагнітна форсунка - Досить проста і ставиться на бензинові мотори (у більшості випадків). Нею оснащують і двигуни з безпосереднім упорскуванням. Її головними складовими частинамиє оснащений голкою електромагнітний клапан, а також сопло. У процесі функціонування обмотку клапана подається електричний розряд. Частотою його подачі розповідає спеціальний електронний блок управління. У процесі відбувається утворення електромагнітного поля. Воно втягує голку, звільняє сопло і відбувається упорскування, причому робиться це одночасно зі стисканням пружини, яка розтискається після зникнення електромагнітного поля і повертає голку у вихідне положення.

Електрогідравлічна форсунка - Застосовується на дизельних моторах (у тому числі з системою Common Rail). Основні елементи даної форсунки – це камера керування, дроселі (впускний та зливний) та електромагнітний клапан. Працюють вони завдяки різниці в тиску солярки на форсунку та поршень: голку форсунки паливо притискає до сідла, тоді як електромагнітний клапан закритий (знеструмлений).

Коли блок керування відкриває клапан, відкривається і дросель (зливний). Далі відбувається заповнення паливної магістралі соляркою, що витікає через дросель. При цьому починає зменшуватися тиск дизпалива на поршень, тоді як на голці воно залишається тим самим. Через це голка піднімається і здійснюється упорскування.

П'єзоелектрична форсунка – це найбільш досконалий (технічно) варіант. Як правило, нею оснащують дизельні двигуни. У неї чимало переваг, серед яких швидкість роботи (порівняно електромагнітним пристроєм вона швидше в 4 рази), а також гранично точне та вивірене дозування. У разі застосовується пьезокристал, який змінює свою довжину під напругою. Цей пристрій складається з штовхача, п'єзоелемента, клапана та голки.

Принцип роботи схожий на електрогідравлічну форсунку. Тут також застосовано схему з різницею в тиску палива. Електричний струм подовжує п'єзоелемент, який тисне на штовхач. В результаті перемикаючий клапан відкривається і паливо вливається в магістраль. Тиск на голку зменшується, і вона відходить нагору, виробляючи упорскування.

Найпростіший інжектор має у своїй конструкції такі елементи:

- Електронний блок керування;

- Бензонасос (електричний);

- Форсунки;

- Датчики;

- Регулятори тиску

Як видно, нічого занадто складного в конструкції інжектора немає, принаймні це стосується його механічної частини. Якщо коротко, то робота інжекторної системи упорскування відбувається так:

- Датчик витрати повітря вимірює масу повітря, що надходить у двигун.

- Далі ця інформація передається до блоку управління інжектора, разом з іншими даними (температура силового агрегату, швидкість обертання коленвала, температура повітря, швидкість та ступінь відкриття дросельної заслінки, та інші параметри).

- Комп'ютер аналізує всю цю інформацію і точно вираховує ту кількість палива (бензину, дизпалива, газу), яка потрібна для спалювання в масі повітря, що надійшла.

- Далі відбувається подача електричного розряду (певної тривалості) на форсунки інжектора, які відкриваються, пропускаючи паливо з паливної магістралі у колектор впускний.

Найбільш складна частина усієї інжекторної системи – це електронний блок управління (скорочено – ЕБУ). Він є мікрокомп'ютером, що здійснює обчислення за програмою, внесеною до його пам'яті. Програма складена таким чином, що встигає аналізувати всі параметри роботи двигуна та реагувати на зміну інформації, отриманої від зовнішніх датчиків.

Саме тому для коректної роботи інжектора вкрай важливими є наступні два компоненти: каталітичний нейтралізатор відпрацьованих газів і датчик кисню (лямбда-зонд).

- Каталітичний нейтралізатор. Зовні він має схожість із стільниками, які покриті спеціальним шаром. Його завдання полягає в допалюванні незгорілого палива, що вилітає з камери згоряння разом з вихлопними газами. Але він втрачає цю здатність внаслідок всього кількох заправок етилованим бензином. Проте не лише паливо може спричинити несправність. Часто нейтралізатор просто оплавляється внаслідок тривалої їзди на збагаченій суміші – стільники просто забиваються нагаром. Це відбувається в результаті поломки датчика кисню або несправності системи запалювання.

- Датчик кисню. Найчастіше автомобілі оснащують цирконієвими датчиками, які прогріваються до робочої температури (понад 300 ° С) і подають блоку управління інформацію про стан суміші, орієнтуючись на склад вихлопу. Якщо суміш надто багата чи бідна – комп'ютер коригує подачу палива, відповідно збільшуючи чи зменшуючи його кількість.

Відео про те, як працює інжектор

_______________________________________________________________

Види та конструкція форсунок систем упорскування

Форсунка (або інжектор), будучи конструктивним елементом системи упорскування, призначена для дозованої подачі палива, його розпилення в камері згоряння (впускному колекторі) та утворення паливно-повітряної суміші.

Форсунка використовується в системах упорскування як бензинових, так і дизельних двигунів. На сучасних двигунах встановлюються форсунки з електронним керуванням упорскування.

Залежно від способу здійснення упорскування розрізняють такі види форсунок: електромагнітна, електрогідравлічна та п'єзоелектрична.

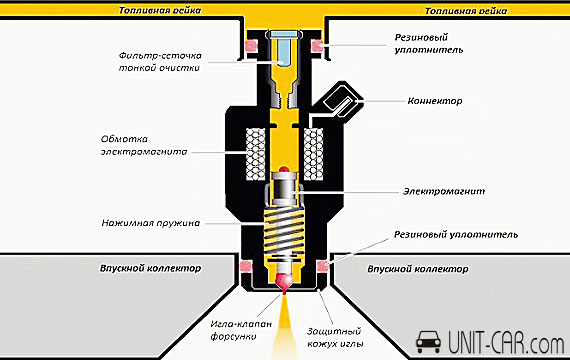

Електромагнітна форсунка

Електромагнітна форсунка встановлюється, як правило, на бензинових двигунах, в т.ч. обладнаних системою безпосереднього упорскування. Форсунка має досить простий пристрій, що включає електромагнітний клапан з голкою та сопло.

Її робота здійснюється в такий спосіб. Відповідно до закладеного алгоритму, електронний блок управління забезпечує в потрібний момент подачу напруги на обмотку збудження клапана.

При цьому створюється електромагнітне поле, яке долаючи зусилля пружини, втягує якір із голкою та звільняє сопло. Проводиться упорскування палива. Зі зникненням напруги, пружина повертає голку форсунки на сідло.

Електрогідравлічна форсунка bosch

Рис.4. Пристрій та компоненти електрогідравлічної форсунки Бош

1 - дросель, що відводить; 2 – голка; 3 – розпилювач; 4 – пружина замикання голки; 5 – поршень керуючого клапана; 6 – втулка поршня; 7 - дросель, що підводить; 8 – кульковий керуючий клапан; 9 – шток; 10 - якір; 11 – електромагніт; 12 – пружина клапана

Електрогідравлічна форсунка використовується на дизельних двигунах, в т.ч. обладнаних системою упорскування Common Rail. Конструкція даної моделі поєднує електромагнітний клапан, камеру управління, впускний та зливний дроселі.

Принцип роботи електрогідравлічної форсунки bosch заснований на використанні тиску палива як при упорскуванні, так і при його припиненні.

У вихідному положенні електромагнітний клапан знеструмлений і закритий, голка форсунки притиснута до сідла силою тиску палива на поршень у камері керування.

Упорскування палива не відбувається. При цьому тиск палива на голку через різницю площ контакту менше тиску на поршень.

За командою електронного блоку керування спрацьовує електромагнітний клапан, відкриваючи зливний дросель. Паливо з камери керування витікає через дросель у зливну магістраль.

При цьому впускний дросель перешкоджає швидкому вирівнюванню тисків у камері керування та впускній магістралі. Тиск на поршень знижується, а тиск палива на голку не змінюється, під дією якого голка піднімається і відбувається упорскування палива.

Загальний вид форсунки системи Бош Комон Рейл показаний малюнку 4. Форсунка складається з: електромагніту, якоря електромагніта, маленького кулькового керуючого клапана, запірної голки, розпилювача, поршня керуючого клапана і пружного штока.

Кулька клапана притискається до сідла із зусиллям пружини та електромагніту. Сила пружини розрахована на тиск до 100 кг/см2, що значно нижче за тиск у лінії високого тиску (250…1800 кг/см2), тому тільки при додатку зусилля електромагніту кульковий клапан не відійде від сідла, відокремлюючи акумулятор від лінії зливу.

Голка розпилювача форсунки в неробочому стані притискається до сідла пружиною розпилювача – це запобігає попаданню повітря у форсунку під час пуску двигуна.

На відміну від бензинових електромеханічних форсунок, у форсунках Common Rail електромагніт при тиску 1350-1800 кгс/см2 не може підняти запірну голку, тому використовується принцип гідропідсилення.

Принцип дії електрогідравлічної форсунки bosch

При створенні тиску в акумуляторі воно діє як на конусну поверхню голки, так і на поршень керуючого клапана 5. Оскільки площа робочої поверхні поршня на 50% більше площі конусної поверхні голки, голка розпилювача продовжує притискатися до сідла.

При подачі напруги від блоку управління електромагніт 11, шток 9 якоря штока піднімається і відкривається кульковий керуючий клапан 8.

Тиск в камері 7 управління падає в результаті відкриття дросельного отвору і паливо пропускається із зони над поршнем керуючого клапана в зону зливу.

Тиск на поршень клапана, що управляє, падає, так як підводить дросельний отвір управляючого клапана має менший переріз, ніж відводить.

Запірна голка 2 при цьому під дією високого тиску кишені розпилювача 3 відкривається. Кількість палива, що подається, залежить від часу подачі напруги в електромагніт 11, а значить від часу відкриття кулькового керуючого клапана 8.

При припиненні подачі напруги на електромагніт 11, якір під дією пружини опускається вниз, при цьому кульковий клапан клапан закривається, тиск в камері управління відновлюється через спеціальний жиклер.

Під дією тиску палива на поршень керуючого клапана 5 має діаметр більше діаметра голки, остання закривається.

На вході палива до форсунки Бош встановлено аварійний обмежувач подачі палива. Він запобігає спорожненню акумулятора через форсунку із голкою, що зависла, або клапаном управління, а також пошкодження відповідного циліндра дизеля.

У ньому використовується принцип виникнення різниці тисків по обидва боки від клапана 1 при проходженні палива через його жиклери 2. Переріз жиклерів, затяжка пружини 3 і діаметр клапана підібрані максимальної тривалості і витрати, тобто. подачі палива.

П'єзоелектрична форсунка

Найдосконалішим пристроєм, що забезпечує упорскування палива, є п'єзоелектрична форсунка (п'єзофорсунка). Форсунка встановлюється на дизельних двигунах, обладнаних системою упорскування Common Rail.

Перевагами п'єзофорсунки є швидкість спрацьовування (в 4 рази швидше електромагнітного клапана), і як наслідок можливість багаторазового впорскування палива протягом одного циклу, а також точне дозування палива, що впорскується.

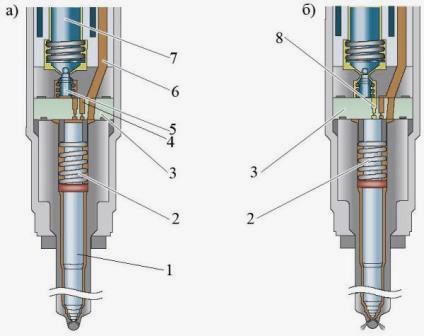

Це стало можливим завдяки використанню п'єзоефекту в управлінні форсункою, що базується на зміні довжини п'єзокристалу під дією напруги. Конструкція п'єзоелектричної форсунки включає п'єзоелемент, штовхач, що перемикає клапан і голку, вміщені в корпусі.

У роботі цієї моделі, як і електрогідравлічної форсунки, використовується гідравлічний принцип. У вихідному положенні голка висаджена на сідло за рахунок високого тиску палива. При подачі електричного сигналу на п'єзоелемент збільшується його довжина, яка передає зусилля на поршень штовхача.

Відкривається перемикаючий клапан, паливо надходить у зливну магістраль. Тиск вище за голку падає. Голка за рахунок тиску в нижній частині піднімається і проводиться упорскування палива.

Кількість палива, що впорскується визначається: тривалістю впливу на п'єзоелемент; тиском палива у паливній рампі.

П'єзоелемент, що є виконавчим елементом форсунки bosch, є паралелепіпедом довжиною 30...40 мм, що складається зі спечених між собою 300 керамічних пластинок (кристалів), що розширюється на 80 мкм всього за 0,1 мс, чого достатньо щоб впливати на голку форсунки. Н. При цьому для керування п'єзоелементом використовують напругу бортової мережіавтомобіля.

П'єзоелемент

Для посилення п'єзоефекту в кераміку додають паладіум та цирконій. П'єзоелемент споживає енергію тільки при подачі напруги і регенерує її при вимиканні напруги, таким чином є регенератором енергії.

Використання п'єзоелемента, крім швидкості спрацьовування, забезпечує велику силу відкриття клапана скидання тиску над голкою форсунки та високу точність ходу для швидкого скидання тиску подачі палива.

Основними складовими форсунки є модуль виконавчого елемента, що складається з п'єзоелектричного елемента та його складових, модуль плунжера, що складається з поршнів, амортизатора тиску та пружини, клапан перемикання, голка. Для остаточного очищення палива використовується спеціальний стрижневий фільтр.

Рис.5. Компоненти п'єзоелектрогідравлічної форсунки bosch

1 – патрубок рециркуляції; 2 – електричний роз'єм; 3 – стрижневий фільтр; 4 – корпус форсунки; 5 - п'єзоелектричний елемент; 6 – пов'язаний поршень; 7 – поршень клапана; 8 – клапан перемикання; 9 – голка форсунки; 10 – амортизатор тиску

Збільшення довжини модуля виконавчого елемента перетворюється модулем з'єднувача на гідравлічний тиск і переміщення, що впливають на клапан перемикання.

Модуль плунжера діє як гідравлічний циліндр. На нього постійно впливає тиск подачі палива 10 кгс/см2 через редукційний клапан зворотної магістралі.

Паливо виконує роль амортизатора тиску між плунжером з'єднувача випускного дроселя 8 і клапаном плунжера 5 в модулі плунжера. З закритого порожнього інжектора (присутнє повітря) повітря видаляється при стартерному пуску двигуна (з частотою обертання вала стартера).

Крім цього, інжектор наповнюється паливом, що подається зануреним у паливному баку насосом, що проходить через керований зворотний клапан проти напрямку потоку палива.

Клапан перемикання складається з пластини клапана, плунжера 5 клапана, пружини клапана і пластини дроселя 3. Паливо під тиском протікає через впускний дросель 4 в пластині дроселя до голки форсунки і в камеру над голкою форсунки.

Завдяки цьому відбувається вирівнювання тиску над і під голкою форсунки. Голка форсунки утримується у закритому положенні силою пружини форсунки.

При натиску плунжера 5 клапана відкривається канал випускного дроселя і паливо під тиском витікає через випускний дросель 8 більшого розміру, розташований над голкою форсунки.

Паливо під тиском піднімає голку форсунки, внаслідок чого відбувається упорскування. Завдяки швидким командам на перемикання п'єзоелектричного елемента за один робочий такт один за одним виробляються кілька упорскування.

Принцип роботи п'єзофорсунки

Рис.6. Принцип дії п'єзофорсунки

1 – голка форсунки; 2 – пружина форсунки; 3 – пластина дроселя; 4 - впускний дросель; 5 – плунжер клапана; 6 – лінія високого тиску; 7 – сполучний елемент; 8 – випускний дросель; а - форсунка закрита; б - форсунка відкрита

Через особливості процесу згоряння, властивих дизельним двигунам з турбонаддувом, для зменшення шуму та зниження викиду оксидів азоту в циліндри двигуна перед упорскуванням основної дози палива подається невелика крапля палива (1…2 мм3) «пілотне упорскування», яке плавно перетікає в розпилення решти частини палива.

Попереднє упорскування дозволяє паливу спалахувати швидше. Тиск і температура при цьому зростають повільніше ніж при звичайному впорскуванні, що зменшує жорсткість роботи двигуна і його шум з одночасним зниженням викидів оксидів азоту.

При холодному двигуні та в режимі, наближеному до холостого ходу, відбувається два попередні впорскування. При збільшенні навантаження попередні впорскування один за одним припиняються, доки при повному навантаженні двигун не перейде в режим основного упорскування. Обидва додаткові упорскування необхідні для регенерації фільтра сажі.

Завдяки тому, що п'єзофорсунки мають набагато менший час спрацьовування, ніж традиційні електромагнітні, стало можливим поділ горючої суміші на кілька окремих мікродоз: після багаторазових попередніх впорскування дуже невеликих кількостей паливної суміші йдуть або основне впорскування, або при необхідності багато так званих «після впорскування».

Час між попереднім упорскуванням та основним упорскуванням становить 100 мс. Об'єм палива, що потрапляє в циліндр у момент кожного попереднього впорскування, становить 1,5 мм3. Це робиться для рівномірного розподілу тиску камери згоряння і, відповідно, зменшення шуму, створюваного в процесі згоряння.

Після впорскування, у свою чергу, служать для зниження токсичності газів, що відпрацювали. Якщо в кінці циклу згоряння зробити ще одне впорскування в циліндр, то частинки, що залишилися, згоряють краще.

Крім того, у випадку, коли у впускній системі встановлений фільтр для уловлювання вогнетривких частинок, така технологія за рахунок високої температури сприяє його очищенню. Це особливо актуально для двигунів із великим робочим об'ємом.

Більше того, зараз стало можливим використовувати до семи тактів упорскування замість трьох за один робочий процес. Завдяки цьому з'являються нові можливості для збільшення номінальної потужності двигуна і ще більш точного контролю за складом газів, що відпрацювали.

Нове покоління форсунок дозволяє регулювати не тільки кількість упорскування за часом та його фази, але й управляти підйомом голки, що дозволяє чіткіше керувати процесом упорскування.

В даний час виробники дизельної паливної апаратури, наприклад фірма Бош, розробила системи Common Rail із тиском упорскування до 2500 кгс/см2. У цих системах форсунка відрізняється від традиційної тим, що максимальний тиск створюється не гідроакумулятором, а в самій форсунці.

Вона забезпечена мініатюрним гідропідсилювачем тиску та двома електромагнітними клапанами, що дозволяють варіювати момент упорскування та кількість палива в межах одного робочого циклу. Таким чином, тут поєднані принципи роботи Комон Рейл та форсунки.

Іншим напрямком форсунок Bosch є пристрій у форсунках невеликого напірного резервуара, що скорочує зворотний хід до циклу низького тиску. Це дозволяє збільшити тиск упорскування та ККД системи.

Форсунки з підвищеним тиском упорскування відповідають нормам Євро-6.

Форсунка дизеля – одна з основних складових системи живлення двигуна, яка безпосередньо подає паливо до камери згоряння для одержання повітряно-паливної суміші. Ця деталь найбільш сильно піддається зносу та потребує періодичного обслуговування. Від якості її роботи залежить повнота згоряння палива в циліндрі, запуск, динаміка та економічність двигуна, а також токсичність вихлопних газів. Деякі водії нехтують регламентними роботами, внаслідок чого форсунки виходять з ладу, вимагаючи ремонту чи заміни.

Призначення та принцип роботи дизельних форсунок

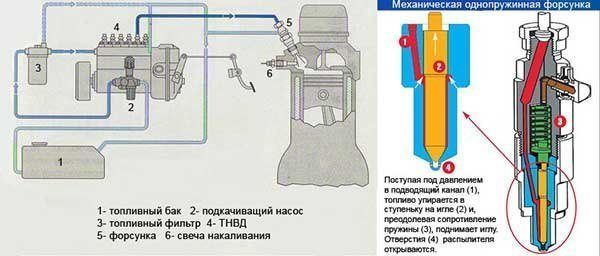

Основне завдання форсунки в дизельному двигуні – це розпилення палива за умови забезпечення герметичності камери згоряння. Робота систем живлення з механічним керуванням форсунками відбувається в наступному порядку:

- З паливного бака подається пальне до високого тиску насоса.

- Насос у необхідній послідовності розподіляє та нагнітає паливо у магістралі, що ведуть до форсунок.

- У форсунці паливо тисне на штуцер, а від нього розходиться паливними каналами до розпилювача, який закритий голкою із пружиною.

- Під впливом тиску голка відкривається, і після упорскування закривається.

Залежно від способу управління процесом упорскування, дизельні форсунки, крім механічних, діляться на такі типи:

- Електрогідравлічні, характеризується наявністю в конструкції електромагнітного клапана, камери керування, впускного та зливного дроселя. Принцип їх роботи ґрунтується на застосуванні тиску палива як під час упорскування, так і при припиненні за участю електронного клапана, який відкриває зливний дросель за командою з ЕБУ.

- П'єзоелектричні. Відрізняються високою швидкістю спрацьовування та можливістю багаторазового упорскування за один цикл. Це здійснюється за допомогою п'єзоелемента, що впливає на корпус штовхача, який відкриває клапан для надходження палива в магістраль.

Ознаки несправності дизельних форсунок

Несправності форсунок у дизельному двигуні мають такі характерні ознаки:

1. При нерівномірному розпиленні (форсунка «ллє»):

- Втрата потужності двигуна та наявність сизого диму з вихлопної труби;

- Сильний стукіт, що нагадує стукіт шатуна;

- Нерівномірна робота силового агрегату, спричинена порушенням роботи окремих циліндрів.

2. При падінні робочого тиску впорскування (внаслідок втоми пружин або зносу дистанційних шайб):

- Наявність сизого чи чорного диму з вихлопної;

- Жорстка робота двигуна.

3. Відсутність герметичності корпусу форсунки, що проявляється у течії палива із з'єднань корпусу.

Перевірка дизельних форсунок

За наявності ознак несправності форсунок проводять їх перевірку. Проведення процедури може бути здійснено як у гаражних умовах, так і на СТО за допомогою діагностичного стенду. Другий спосіб найбільш оптимальний, але має недоліки у вигляді високої вартості послуг та значної віддаленості сервісу. Існують такі способи перевірки справності форсунок:

1. На заведеному дизелі ставлять такі обороти, коли збої його чути особливо чітко. Форсунки послідовно відключають від магістралі високого тиску, послаблюючи гайку накидну кріплення на відповідному штуцері насоса. При від'єднанні несправної форсунки характер роботи двигуна не зміниться.

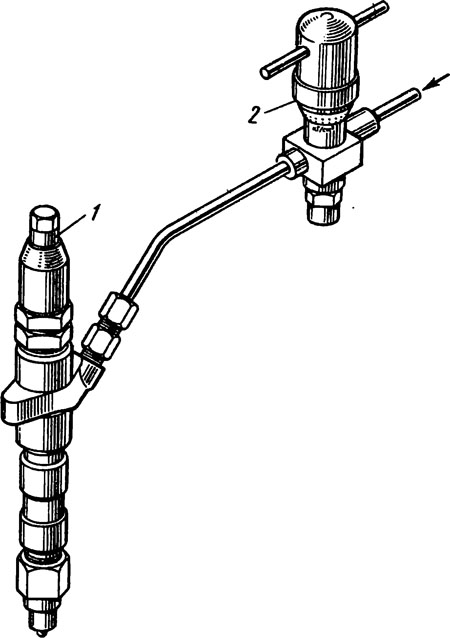

2. Перевірка максиметром, який виконаний у вигляді спеціальної форсунки, що має тарірувальну шкалу для встановлення необхідного тиску впорскування дизпалива. Прилад є контрольним зразком, за допомогою якого аналізується ефективність розпилу і відповідність фактичного тиску з необхідним в момент упорскування.

3. Перевірка за допомогою контрольного зразка робочої форсунки, яку порівнюють із рештою. Для цього на паливну апаратуру встановлюють трійник, за допомогою якого одночасно встановлюють робочу та форсунку, що тестується. Послаблюють затягування гайок на інших трубопроводах, що ведуть від насоса високого тиску до форсунок, що не тестуються, перекривши подачу палива. На декомпресійному механізмі ставлять максимальну подачу палива та починають обертання колінвала двигуна. При несправності форсунка покаже відмінності від зразка по моменту початку та якості упорскування.

Ремонт дизельних форсунок

Забруднення каналів усередині форсунки, якими проходить паливо, сприяє погіршенню розпилення палива та порушення утворення повітряно-паливної суміші. Максимально рівномірну пульверизацію порушують смоли, що містяться у солярі. Проблему порушення подачі палива форсунками допомагає усунути промивання. Ця процедура забезпечує видалення забруднень усередині паливних каналів. Для її здійснення застосовуються такі способи:

1. Чищення за допомогою ультразвуку. Ефективний спосіб видалення бруду, який проводиться спеціальному устаткуванні. Зняті форсунки поміщають у спеціальну рідину та впливають ультразвуковими коливаннями, при яких бруд у соплі руйнується протягом короткого часу.

2. Промивання паливом, що містить спеціальні присадки. Найбільш популярний серед автолюбителів, оскільки не потребує застосування дорогого обладнання. Є додаванням присадки в паливо, яке при проходженні через форсунку буде розчиняти відкладення. Ефективність методу не підтверджена.

3. Промивання на стенді за допомогою спеціальних рідин. Очищення відбувається за високого тиску з допомогою циркуляції. Спосіб відрізняється надійністю та високою ефективністю.

4. Ручне промивання, коли імітується робота форсунки. Досить ефективний та недорогий спосіб, що не вимагає застосування спеціального обладнання. Для його проведення форсунки демонтують разом із рейкою та фіксують над ємністю. Подача рідини, що очищає, проводиться по прозорій силіконовій трубці. Дозатор форсунки активують електричним струмом, підведеним по дротах від акумулятора. Повне очищення відбувається після 5-10 хв. розпилення рідини. Сам процес складається з наступних етапів:

- З форсунки знімають фільтри та гумові ущільнювачі, щоб під впливом рідини вони не вийшли з ладу;

- Організують герметичне з'єднання балона з рідиною та форсунок через силіконову трубку;

- Підводять електроживлення від акумулятора за допомогою пари дротів;

- До розриву одного дроту підводять кнопку розмикання ланцюга, другий провід залишають цілим;

- При натисканні кнопки відбувається впорскування, яке триває до моменту рівномірного розпилення струменів рідини.

Досить часто неякісне упорскування відбувається через засмічення або знос сопел форсунки, що досить добре видно в процесі діагностики несправностей. Для усунення поломки корпус деталі розбирають і ретельно промивають у гасі, зовнішній нагар видаляють дерев'яним скребком, а отвори прочищають м'яким сталевим дротом, діаметр якого менше отвору сопла. При збільшенні розміру сопла більш ніж на 10% або різниці в діаметрі отворів на 5%, розпилювач замінюють на новий.

Іноді форсунка може давати текти, яку можна усунути притиранням голки до сідла. Течія може виникати і при порушенні ущільнення в торці голки (конусі, що ущільнює). Притирання проводиться розведеною в гасі пастою ГОІ, при якій уникають її попадання в зазор між напрямною і самою голкою. Після притирання все робили промивають у гасі чи чистому дизпаливі, продують стисненим повітрям, і після збирання знову тестують на герметичність.

Щоб ваші форсунки служили довго, використовуйте .

Заміна дизельних форсунок

Заміна дизельних форсунок провадиться при повному виході з ладу деталі. Процедура, виконана працівниками СТО, досить дорога, але її можна зробити самостійно. Для цього будуть потрібні наступні інструменти:

- Динамометричний ключ із подовжувачем.

- Спеціальна головка під форсунки.

- Рожковий ключ на 17

- Пінцет.

Процедура заміни здійснюється у такому порядку:

- Відгвинчування гайок із трубок високого тиску.

- Викручування самих форсунок (іноді відбувається складно через прикипання різьблення).

- Демонтаж пінцетом термоізоляційних шайб або їх залишків (повторно старі шайби не можна встановлювати).

- Встановлює нові термоізоляційні шайби та нові форсунки, які загвинчують з необхідним зусиллям за допомогою динамометричного ключа.

- Складання паливної системи у зворотному порядку.

Паливна форсунка (яку часто називають інжектором від англійської назви injector) призначена для дозованої подачі палива в двигун. Нині паливна форсунка стала неодмінним атрибутом системи упорскування як бензинових, а й дизельних двигунів.

Історія створення паливної форсунки

Наприкінці 60-х років ХХ століття гостро постала проблема забруднення атмосфери вихлопними газами автомобілів. У той час з метою досягнення якомога більшої потужності двигуна та максимально корисного використання повітря в процесі згоряння, типовим заводським налаштуванням було навмисне перезбагачення суміші.Застосуванням форсунок у системі упорскування світ завдячує паливній кризі 70-х років минулого століття та пильній увазі до захисту довкілля 80-х

Автомобіль набував необхідної "швидкості", але це позначалося на витраті та надмірному вмісті продуктів горіння, у тому числі, шкідливих, у відпрацьованих газах. Стало ясно, що зменшення кількості шкідливих викидів необхідно кардинально змінити конструкцію паливної апаратури. Вирішенням цієї проблеми стало створення спочатку моноуприскування з однією паливною форсункою, а потім. Перші такі системи з'явилися в 30-х роках і використовувалися на авіаційних моторах. Потім їм знайшлося застосування на гоночних автомобілях, а в 1954 році компанія Mercedes-Benz представила світовому загалу перший автомобіль серійного виробництва з механічною системою впорскування палива, розробленою компанією Bocsh. У 1957 році на кілька моделей Pontiac і Chevrolet була встановлена система упорскування фірми Rochester, яка виявилася досить складною та ненадійною.

Форсунка - тонкий та прецизійний механізм, що відрізняється високою ціною. Наприклад, вартість форсунки для дизельного BMW X5 - близько 17 тисяч рублів.

У 1967 році була створена перша система упорскування з електронним управлінням. У цій подавав бензин під постійним тиском 0,2 МПа до електромагнітних паливних форсунок, через рівні проміжки часу, що впорскує паливо у впускні трубопроводи. У 1973 році створено систему, в якій паливо подавалося електронасосом через регулятор-розподільник до паливних форсунок, які безперервно впорскували паливо в трубопровід. У тому ж році була створена електронна системаз електромагнітними паливними форсунками, що керувалась електронікою на основі вимірювань витрати повітря. Це був перший упорскування з інтелектуальним управлінням.

Пристрій та принцип роботи паливної форсунки

Залежно від способу упорскування палива розрізняють три види форсунок: електрогідравлічна, електромагнітна та . Електрогідравлічна паливна форсункаЕлектрогідравлічна паливна форсунка часто використовується в системі упорскування. У конструкцію входить камера управління, електромагнітний клапан, впускний та зливний дроселі. Принцип роботи заснований на використанні, причому не тільки при упорскуванні, але і при його припиненні. У початковому положенні електромагнітний клапан закритий і знеструмлений, голка паливної форсунки притиснута (за рахунок тиску палива на поршень у камері управління) до сідла. Відповідно впорскування не відбувається. Тиск палива на голку менше тиску на поршень (через різницю площ контакту). За сигналом активується електромагнітний клапан, який відкриває зливальний дросель. Через цей дросель паливо з камери керування потрапляє до зливальної магістралі. Впускний дросель при цьому перешкоджає різкому вирівнюванню тисків у впускній магістралі та камері керування. Тиск на поршень знижується, а тиск палива на голку залишається тим самим, голка піднімається і впорскується паливо.

Електрогідравлічна паливна форсункаЕлектрогідравлічна паливна форсунка часто використовується в системі упорскування. У конструкцію входить камера управління, електромагнітний клапан, впускний та зливний дроселі. Принцип роботи заснований на використанні, причому не тільки при упорскуванні, але і при його припиненні. У початковому положенні електромагнітний клапан закритий і знеструмлений, голка паливної форсунки притиснута (за рахунок тиску палива на поршень у камері управління) до сідла. Відповідно впорскування не відбувається. Тиск палива на голку менше тиску на поршень (через різницю площ контакту). За сигналом активується електромагнітний клапан, який відкриває зливальний дросель. Через цей дросель паливо з камери керування потрапляє до зливальної магістралі. Впускний дросель при цьому перешкоджає різкому вирівнюванню тисків у впускній магістралі та камері керування. Тиск на поршень знижується, а тиск палива на голку залишається тим самим, голка піднімається і впорскується паливо. Про точність дозування палива можна судити про швидкість спрацьовування форсунки. Під час упорскування клапан відкривається всього на 1-2 мілісекунди.

Електромагнітна форсункаЕлектромагнітна форсунка використовується в основному. Вона включає сопло і електромагнітний клапан з голкою. Завдяки закладеному алгоритму блок управління у потрібний момент забезпечує подачу напруги на обмотку збудження електромагнітного клапана. Створюється електромагнітне поле, що долає зусилля пружини, що втягує якір з голкою та звільняє сопло. Відбувається упорскування палива. Як тільки напруга зникає, пружина повертає голку паливної форсунки назад у сідло. П'єзоелектрична форсункає на сьогоднішній день найдосконалішим пристроєм для упорскування палива. Вона встановлюється зазвичай на дизельних двигунах. Її конструкція включає штовхач, п'єзоелемент, голку та перемикаючий клапан. Під час роботи такої форсунки використовується гідравлічний принцип. У початковому положенні голка посаджена на сідло завдяки високому тиску палива. Як тільки на п'єзоелемент подається електричний сигнал, його довжина збільшується, тим самим передаючи зусилля на поршень штовхача. Перемикач клапан відкривається, і паливо потрапляє в зливну магістраль. Вище голки тиск падає, за рахунок тиску в нижній частині голка піднімається, і відбувається впорскування палива.