Зносом ЗношуванняЛінійний знос - Швидкість зношування Розрізняють Допустимим зносом Граничне знос

Характеристика адгезійного та абразивного зносу

Абразивнийзнос виникає при попаданні між поверхнями, що труться, твердих абразивних частинок: піску, продуктів зносу, оксидів різних матеріалів. Для цього виду характеру висока швидкість зношування сполучених поверхонь деталей, наявність на них рисок, нерівностей, які виникають при взаємному переміщенні деталей, у результаті мікроскопічні виступи вступають у контакт між собою та перешкоджають руху. Адгезійнийзнос відбувається в результаті дії високих локальних тисків, зварювання між собою шорсткості поверхонь, подальшої пластичної деформації, що виникає при їх відносному переміщенні, руйнування локальних зчеплень шорсткостей, видалення або перенесення металу. При абразивному зносі частинки видаляються з поверхні в результаті ріжучої або дряпаючої дії нерівностей твердішої з контактуючих поверхонь або твердих частинок, що затрималися між поверхнями. Коли одночасно виникають умови як адгезійного, так абразивного зносу і корозії, ці процеси взаємодіють між собою і відбувається корозійний знос.

Корозійний знос та поверхнева втома

Механічне зношування, що посилюється явищем корозії, називають корозійно-механічним зношуванням. При поєднанні корозійних впливів різного характеру з різними видами механічного впливу можуть вийти різні види корозійно-механічного зношування. Корозійне руйнування деталей проявляється у вигляді оксидних плівок, плям та раковин.

Окисне зношування. При окислювальному зношуванні кисень повітря, вступаючи у взаємодію з металом, утворює на ньому окисну плівку, що сильно впливає на процеси тертя та зношування. Фреттінг - корозійнезношування виникає у дотичних тіл при малих коливальних їх переміщеннях. Цей вид зношування має місце на поверхні шийок під підшипники поворотних цапф, у болтових з'єднаннях рам, кузовів та інших деталях, що працюють у корозійних середовищах Втома матеріалу деталей- це процес поступового накопичення пошкоджень під дією повторних знакозмінних напруг у металі, що призводить до зниження довговічності, утворення тріщин та руйнування деталей. Явище втоми матеріалу виникає у таких деталях, як підшипники кочення, ресори, пружини та інших.

Основні ознаки граничного зносу

Граничним зносомдеталі називається такий знос, у якому подальша нормальна робота цього сполучення неможлива, оскільки може статися аварія. Основними ознаками настання граничного зношування деталей є стуки, утруднення запуску, перегрів двигуна, збільшена витрата палива та масла, димлення з картера та зниження потужності. Технічний критерій дозволяє визначити граничний зносдеталей на підставі настання різкого форсованого зношування, різкого підвищення інтенсивності зношування та виникнення раптових відмов.

Поняття про допустиме та граничне зношування

Граничним зносомдеталі називається такий знос, у якому подальша нормальна робота цього сполучення неможлива, оскільки може статися аварія. Допустимим зносомдеталі називається такий знос, у якому дане сполучення може нормально працювати ще цілий міжремонтний термін.

Точність виробу. Конструкторські та виробничі похибки

Точність виробу- Це ступінь відповідності виробів, що виготовляються (деталей, вузлів, машин, приладів) заздалегідь встановленим параметрам, що задаються кресленням, технічними умовами, стандартами. Похибка вимірювання- Оцінка відхилення величини виміряного значення величини від її істинного значення. Похибка виміру є характеристикою (мірою) точності виміру. Похибка результату виміру - це число, що вказує на можливі межі невизначеності отриманого значення вимірюваної величини. Оскільки з'ясувати з абсолютною точністю справжнє значення будь-якої величини неможливо, неможливо і вказати величину відхилення виміряного значення від істинного.

Усі виробничі похибки єпричиною похибки технологічного оснащення, устаткування, відхилення параметрів використовуваних матеріалів та інших. Похибки поділяються на систематичні та випадкові. Систематичніобумовлені неоднорідністю сировини від партії до партії, похибкою обладнання чи обладнання, методичними похибками (метод збирання, метод регулювання, вибір засобів вимірювання, неточність виготовлення оснащення та інструменту), деформацій та зносом обладнання, квазістатичними змінами, температурними та іншими впливами . Випадковіпохибки обумовлені неоднорідністю властивостей матеріалу у межах партії, зміною властивостей ЕРЕ, коливаннями технологічних режимів, зокрема. через динамічні температурні дії, помилки робочого персоналу.

Підготовка вагонів до ремонту

Вагони, що підлягають ремонту, виключають із робочого парку та направляють до місця ремонту. Підготовка вагонів доремонту складається з очищення, обмивки їх, а також визначення характеру та обсягу ремонтних робіт.Після прибуття вагоноремонтний завод вагони приймають від замовника працівники бюро (відділу) для визначення обсягу ремонту. У вагонному депо вагони приймаються з бази відстою, виділеним цієї мети бригадиром під керівництвом майстра депо. При прийманні вагонів на заводі перевіряють наявність, комплектність та технічний станйого складових частин. На підставі зовнішнього огляду становлять приймально-здавальний акт, в якому фіксують недостатні, нетипові та зношені понад допустимих нормдеталі та відзначають аварійні пошкодження. Більше ретельний огляд всіх складальних одиниць вагона, визначення обсягу майбутніх робіт, у тому числі й додаткових, не передбачених посібниками з ремонту, проводять у процесі розбирання та ремонту вагона. При цьому складають спеціалізовані за складальними одиницями, комплектами вагонного обладнання та окремими роботами (електро- та газозварювальні, фарбувальні) відомості ремонту. На виявлені додаткові роботи та роботи з модернізації вагонів складається акт, який узгоджується із замовником.

Багатостадійне очищення вагона важливий елемент виробничої культури кожного вагоноремонтного підприємства. Вона забезпечує на виробничих ділянках вагоноремонтних підприємств нормальні умови праці на рівні сучасних санітарно-гігієнічних вимог та створює позитивний психофізіологічний настрій. Без належного очищення не можна якісно оглянути деталі, виявити пошкодження або визначити ступінь зношування, встановити можливість відновлення деталей або необхідність їх заміни. Очищення поверхні- це видалення шкідливих чи небажаних нашарувань (забруднень), різних за своєю природою та властивостями. Усуваючи корозійні нашарування, вона запобігає подальший розвитоккорозії та створює умови для якісного відновлення захисних покриттів. Захищає лакофарбові покриття від передчасного старіння. Відтворює естетичні та гігієнічні якості поверхні. Після очищення вагон подається на розбирання.Обсяг розбиральних робіт залежить від виду ремонту вагона та встановлюється посібниками з ремонту та технічними умовами, вказівками та інструкціями. Відповідальні частини вагона, особливо ті, від яких залежить безпека руху поїздів, обов'язково демонтують Їх розбирають, ретельно оглядають і ремонтують як при капітальному, так і при деповському ремонті. До таких частин відносяться: візки, колісні пари, буксові комплекси, гальмівні прилади, гасники коливання, автозчіпний пристрій, деяке електрообладнання. Послідовність розбирання та можливість паралельного ведення розбірних операцій встановлюються технологічним процесом. Окремі складальні одиниці та деталі допускається демонтувати на ремонтних позиціях вагонозбірної виробничої ділянки. Неруйнівний контроль заготовок, деталей та конструкцій при виготовленні та експлуатації машин та споруд має велике значеннядля визначення їх якісного стану дозволяє, крім виявлення різних дефектів, встановлювати структуру металу, товщину захисних покриттів і т. д. Неруйнівний контроль об'єктів з метою виявлення дефектів називається дефектоскопією. Прилади виявлення дефектів (тріщин, розшарування тощо. буд.) у матеріалах і виробах методами неруйнівного контролю називаються дефектоскопами.

Ремонт кузовів напіввагонів

Збереження кузовів напіввагонів в експлуатації є інтенсивне ведення вантажно-розвантажувальних робіт із застосуванням механізмів, що конструктивно не відповідають умовам їх взаємодії з рухомим складом, порушення технології вантажної роботи, а також відхилення в експлуатаційній роботі.

Капітальний ремонт кузовівнапіввагонів на ВРЗ проводиться на потоково-механізованих лініях за три етапи: на першому етапі проводиться попередня розбирання та обмивка вагона, на другому етапі виправлення та видалення непридатних елементів та третя стадія - вагонозбірні роботи. Весь основний обсяг правильних робіт провадиться за допомогою пересувних ремонтних машин.

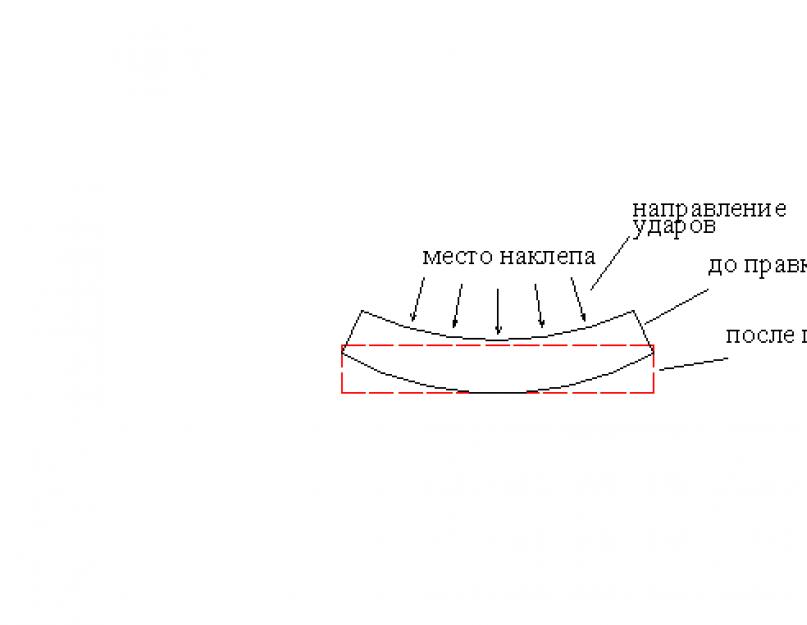

Правку місцевих прогинів швелера верхньоїобв'язки понад 10 мм виробляють зі зняттям посилення верхньої обв'язки. рещини або злами верхньої обв'язкидозволяється ремонтувати зварюванням з подальшим посиленням цієї зони двома зовнішніми кутовими накладками . При заміні непридатнихчастин верхньої обв'язки допускається трохи більше одного стику в зоні між суміжними стойками. При ремонті стійок допускається залишати місцеві вм'ятини стійок кузова коробчастого перерізу глибиною до 30 ммза відсутності тріщин. Зазвичай такі вм'ятини закривають вставкою з обварюванням по периметру.

З'являються на коритоподібнихпро переріз стійки одного з наступних пошкоджень - зламу, тріщини більше 50% перерізу, корозії понад 30% товщини або підрізу полиць більше 20 мм при розташуванні пошкодженого місця на відстані менше 300 мм від верхньої кромки нижньої обв'язки кузова, дозволяється ремонтувати стійку шляхом вирізки дефектної зони стійки на висоту не менше 300 мм від нижньої обв'язки з постановкою та приварюванням нової частини стійки. Зварний стиковий шов при цьому посилюється накладкою завтовшки б мм, привареною по периметру. емонтувати таким методом дві дефектні стійки, що стоять поряд, не дозволяється - одна зі стійок повинна бути замінена новою.

При деформаціях стійок сумарне розширення або звуження кузова в середній частині напіввагону допускається до 30 мм,а однієї стіни - до 15 мм.У перерізі кутових стійок розширення чи звуження допускається до 10 мм.

Металеву обшивку, Що має місцеві вм'ятини більше 15 мм, виправляють. У разі наявності тріщин в обшивці довжиною до 100 мм їх усувають зварюванням без постановки підсилювальної накладки. Тріщини довжиною понад 100 мм ремонтують зварюванням із постановкою підсилювальної накладки товщиною 4 мм із внутрішньої сторони кузова з обварюванням її по периметру. Накладка повинна перекривати тріщину не менше ніж на 30 мм з кожного боку.

В одному прольоті між стійками дозволяється ремонтувати не більше двох тріщин з відстанню між ними не менше ніж 1000 мм. При цьому допускається ремонт двох тріщин однією накладкою, площа якої не повинна перевищувати 0,3 м3.

При утворенні пробоїни в металевій обшивці кромкиїї виправляють і встановлюють накладку, що посилює, з внутрішньої сторони кузова, з обваркою її по периметру із зовнішнього боку суцільним швом, а з внутрішньої сторони переривчастим зварним швом. Променеві тріщини від пробоїнине допускаються і при ремонті обшивки рвані краї пробоїни з тріщинами необхідно вирізати. В одному прольоті між стійками дозволяється усувати не більше двох пробоїн із сумарною площею до 0,3 м 2 . При корозійних ушкодженняхобшивки більше 30% товщини листа обшивку ремонтують постановкою накладки завтовшки 4 мм. Дозволяється також зміна частини обшивки шириною до 400 мм на всю довжину між суміжними стояками або по всій довжині вагона з розташуванням стиків на стояках.

Основними причинами недостатностібезпеки кузовів напіввагонів

в експлуатації є інтенсивне ведення вантажно-розвантажувальних робіт із застосуванням механізмів, які конструктивно не відповідають умовам їх взаємодії з рухомим складом, порушення технології вантажної роботи, а також відхилення в експлуатаційній роботі. Щоб не допустити ці руйнування, регламентуються правила навантаження, згідно з якими вага вантажу, що одночасно скидається з ковша на одну кришку люка, не повинен перевищувати 5 т. Допускається скидання вантажу до 7 т за умов попереднього підсипання на кришки люків шару дрібнокускового вантажу товщиною не менше 300 мм.

Приватними несправностямикришок розвантажувальних люків та торцевих дверей напіввагонів є: опуклість, прогини, пробоїни та тріщини, а також знос їх запірних механізмів. Випуклість та прогин кришок люків більше 25 мм усувають правкою на пресах. Товщина металу кришки люка у місцях накладання зварних швів має бути не менше 4 мм. При деповському та поточному ремонтах вагонів у кришках люків дозволяється проводити без зняття з піввагону заварювання дефектів у зварних швах, заварювання не більше двох тріщин довжиною до 100 мм. Зношені деталі запірного механізму відновлюють наплавленням. Для усунення місцевих проміжків між кришкою люка і площиною її прилягання роблять правку відповідного місця або приварюють не більше двох планок загальної довжини до 12 мм на горизонтальні полиці запірних косинців.

Ремонт котлів цистерн

До подачі ремонту котли цистерн повинні бути пропарені, промиті. очищені зсередини та зовні, а також дегазовані та перевірені на вибухобезпечність. Підготовка спеціалізованих цистерн до ремонту виконується підприємствами, що їх експлуатують, а цистерни для нафтопродуктів-пунктами підготовки до наливу.

При всіх видах ремонту котлів чотириосних цистерндозволяється заварювання тріщин незалежно від місця їх утворення у кількості не більше однієї на 1 м 2 , а також тріщин у зварних з'єднаннях поздовжніх та кільцевих листів. Якщо тріщина йде під фасонну лапу, її заварка виробляється при зрізаній фасонної лапі. Тріщини, що переходять з ковпака на котел цистерни, ремонтують заваркою після її оброблення з двох сторін і після паління зварного шва з'єднання ковпака на відстані 50 мм в обидві сторони від тріщини. Пробоїни ремонтуютьшляхом вирізки пошкодженої ділянки та постановки вставки круглої форми діаметром 15 см, а при великих розмірах пробоїн допускається постановка еліптичної або прямокутної вставки. Товщина металу вставки повинна відповідати товщині котла у місці ремонту.

Товщину металу котла, що залишилася, визначають ультразвуковими товщиномірами типів КВАРЦ-15 і УТ-93П. Ділянки, уражені корозією на глибину 50% і більше від номінальної товщини, а в броньовому листі в місцях опор - більше 30%, видаляють та ремонтують вваркою частини днища або поздовжнього листа . При невеликій площі ураженої корозією ділянки дозволяється робити ремонт постановкою двох вставок на обичайках площею по 1,5 м2, а також постановкою вставок загальною площею до м2 на кожному днищі котла. Тріщини в восьмивісних котлахцистерн довжиною до 500 мм можна заварювати без встановлення посилюючих накладок. Якщо величина дефектів на обичайках і днищах перевищує розміри, що допускаються, несправні елементи замінюють.

У шпангоутах допускаєтьсязаварка тріщин з постановкою накладок, що підсилюють, товщиною 8-10 мм, що перекривають тріщину не менше ніж на 100 мм. Зливні приладиі запобіжні клапани розбирають, оглядають та замінюють несправні деталі, а після збирання випробовують на відповідний тиск. При капітальному ремонті цистерн усі гумові прокладки зливальних приладів замінюють на нові.

При ремонті стяжних хомутів дозволяєтьсяділянки пояса, що мають тріщини або уражені корозією, ремонтувати вварюванням вставок завдовжки не менше 200 мм, а також приварювати до пояса болт, що має прямокутний переріз у місці приварювання. Виявляють та усуваютьвсі несправності в опорах котлів, у помостах, сходах, кришці ковпака та інших вузлах. Зварні шви котла,стяжні хомути, гвинт штанги зливного приладу та кріплення фасонної лапи до котла при планових видах ремонту підлягають неруйнівному контролю.

Відремонтовані котли випробовують на герметичність: після деповського ремонту - повітрям під тиском 0,05 МПа (0,5 кгс/см 2) з обмиванням усіх місць, де може утворитися текти; після капітального ремонту – водою під тиском 0,2 МПа

(2 кгс/см2). Падіння тиску повітря або текти рідини не допускається. Випробування проводять протягом 15 хв. Для перевірки справності зливного приладу цистерни протягом 10 хв знаходяться під тиском з відкритою нижньою частиною (заглушкою) зливного приладу та 5 хв - з частково відкритим клапаном при закритій заглушці. Котли цистерн після зварювання підлягають тільки гідравлічному випробуванню.

З яких матеріалів:

Надресорна балка КВЗ-ЦНДІ виготовляється з матеріалу Ст 3сп;

Підп'ятник Ст 3сп;

Гідравлічний гасник: шток-Ст5, головка штока-Ст5, болт-Ст 3 сп; Шпінтон-Ст 25Л;

Бічна рама-Ст 20ГЛ;

Надресорна балка 18-100 Ст 20 ГФЛ;

Скользуни із Ст 3;

Фрикційна планка Ст 25Л;

Букса(Ст 15Л,20Л, 25Л): Кріпить кришка-Ст 25Л;

Корпус атосцепки (Ст 15Л, 20ГЛ, 20ГФЛ): Запобіжник Ст 5і Ст ПЗФЛ, Підйомник (Ст 15Л, 20Л, 20ГФЛ), валик підйомника (Ст 20ГФЛ, 20ГЛ)

Поняття зносу, основні види зносу

Зносомназивається процес поступового зміни розмірів поверхні деталі при терті, тобто різниця між початковим і кінцевим станом її поверхні. Зношування-- процес поступової зміни розмірів, тіла при терті, що виявляється у відділенні з поверхні тертя матеріалу та (або) його залишкової деформації. Лінійний знос -знос, що визначається зменшення розміру по нормалі до поверхні тертя. Швидкість зношуваннявідношення величин зносу на час, протягом якого він виник. Розрізняютьнаступні види зношування залежно від умов тертя: механічний – абразивний, гідроабразивний, газоабразивний, втомний, ерозійний, кавітаційний, молекулярно – механічний; корозійно – механічний – окисний, окисно – механічний. Допустимим зносомназивається зношування, при якому сполучені деталі або одна з них ще можуть нормально пропрацювати до наступного ремонту. Граничне знос- за якого подальша робота може призвести до поломки деталі.

Вище вже вказувалося, що інтенсивність зношування сполучених деталей залежить від фізичного стану поверхонь, що стикаються. Розміри нерівностей у вигляді гребінців і западин, що утворюються при будь-яких видах механічної обробки, визначають фактичну площу контакту деталей, що труться, і отже виникають при цьому деформації і інтенсивність зношування.

Особливо великий вплив на зносостійкість надає початковий стан поверхонь, що труться, як спочатку зношування викликає руйнування мікро нерівностей, що утворилися на поверхнях деталей машин при шліфуванні, точенні та інших методах обробки, і виникає новий мікрорельєф, відповідний тому виду зношування, при якому дані деталі будуть працювати.

Знову утворюються нерівності мають іншу форму, причому часто занадто грубі поверхні стають чистішими, і, навпаки, занадто чисті грубішими а напрямок їх нерівностей збігатиметься з напрямком нерівності ковзання. Ця нова форманерівностей, яка залежить від початкової шорсткості отримане при механічній обробці, називається оптимальне.

Отже якість остаточної технологічної обробки деталей машин має наближатися до того, що встановлюється після приробітку поверхонь, оскільки в цьому випадку зношування деталей у процесі опрацювання та роботи буде найменшим. При достатньому мастилі і невеликому питомому тиску доцільно обробляти обидві сполучені поверхні так щоб напрямок обробки збігався з напрямком руху деталей в процесі експлуатації так як при цьому фактична площа контакту поверхонь збільшується, а їх знос зменшується. Це також сприяє зниженню питомих тисків, що запобігає видавлюванню масляного шару і оберігає поверхню від задир. Якщо мастило недостатнє, а питомий тиск високий, доцільно обробляти поверхні, що обертаються, так, щоб напрями обробки перетиналися. У цьому випадку виникає граничне тертя, при якому можливе схоплювання поверхні в зоні малих шорсткостей.

При перпендикулярному розташуванні слідів обробки схоплювання поверхонь не відбувається і зношування зменшується.

Не менший вплив має чистота поверхонь на міцність підвішних посадок. При значній висоті гребінців у момент з'єднання деталей відбудеться їхнє зминання і фактично натяг може виявитися меншим за розрахунковий - посадка буде менш надійною. Ретельне оздоблення поверхонь необхідне і підвищення корозійної стійкості деталей. Гладко оброблені

Поверхні менше схильні до корозії, так як за наявності западин і (нерівностей) волога, кислоти і гази, що затримуються в них, сприяють швидкому поширенню корозії на всю поверхню. Отже, чим менше глибина западин, тим менше важливості для утворення вогнищ корозії. Відзначено також, що якість поверхні дуже впливає на втомну міцність деталей так як ризики і подряпини, що утворюються при механічній обробці є численними концентраторами напруг.

§3. Вплив мастила на зношування деталей.

При розгляді питання про тертя і зношування неодноразово наголошувалося, що одним з найбільш ефективних заходів щодо боротьби зі зношуванням є мастило. Зношування деталей за наявності між ними мастила значною мірою залежить від властивостей мастильного матеріалу, режиму мастила, якості захисних пристроїв, що перешкоджають проникненню в з'єднання абразивних частинок.

У з'єднаннях деталей, що труться, мастило виконує кілька функцій:

Зменшує зношування за рахунок зміни виду тертя, видалення з поверхонь тертя продуктів зношування, захисту з'єднання від проникнення в зазори абразивних частинок із зовнішнього середовища, відведення тепла від поверхонь тертя; знижує втрати потужності на тертя, оберігає поверхні тертя від корозії.

Основними властивостями, що визначають якість олій, є: в'язкість, маслянистість, відсотковий вміст кислот, лугів та механічних домішок.

В'язок характеризує внутрішнє тертя, що проявляється в опорі, що надається рідиною переміщенню її. Олії повинні мати в'язкість, достатню для утворення масляної плівки між деталями, що взаємно переміщуються при роботі. Підвищена в'язкість олії у сполуках з рідинним тертям полегшує утворення такої олійної плівки. З цього, однак, не слід робити висновок, що завжди слід застосовувати більше в'язкі олії. Зазори сполук розраховані на застосування олій певної в'язкості, тому підвищена в'язкість може з'явитися причиною недостатнього надходження масла до поверхонь, що труться, і збільшення втрат на тертя.

Рекомендується застосовувати олії підвищеної в'язкості (проти зазначених в інструкціях) тільки при значному збільшенні зазорів у з'єднаннях внаслідок зносу деталей. Знижена в'язкість, як правило, призводить до збільшення зносу, тому що при цій умові процес «спливання» валу погіршується. Такі олії застосовують у нових і вийшли з капітального ремонту двигунах. внутрішнього згорянняв період їхньої обкатки, тому що вони легше проникають у невеликі зазори.

При виборі мастил для мастила машин необхідно враховувати температуру навколишнього середовища, в якій працює машина. Так, наприклад, влітку застосовують більш в'язкі олії, ніж узимку. Слід також враховувати, що в'язкість масла не є постійною величиною вона змінюється в залежності від температури його нагрівання. З підвищенням останньої в'язкості олії зменшується. В даний час за допомогою складної композиції присадок створені всі сезонні олії, що застосовуються в автомобільних двигунах.

За відсутності мастил, рекомендованих картами мастила, можна проводити заміну мастильних матеріалів іншими видами мастил. У таких випадках має бути дотримана умова: в'язкість замінника повинна бути приблизно однаковою з в'язкістю основного сорту мастила. Замінник рекомендованого масла для двигунів внутрішнього згоряння та компресорів, крім в'язкості, повинен відповідати й іншим вимогам: температурі спалаху, температурі застигання, зольності олії.

М о с л я н і с т с т ь є дуже важливою характеристикою для масел, що застосовуються в з'єднаннях, що працюють без рідинного тертя. Маслянистість або липкість масла сприяють роз'єднанню поверхонь, що труться, і перешкоджає видавлюванню мастила із зазорів між ними. Природно, що чим вище маслянистість олії, тим менше зношування поверхонь, які цим маслом змащуються.

Маслянистістю до певної міри мають всі олії мінерального, і рослинного походження. Найбільшу маслянистість мають рослинні олії, проте висока вартість обмежує їх застосування.

В даний час для мастила машин і механізмів застосовують майже виключно мінеральні олії, які отримують з нафти. Маслянистість цих олій збільшують шляхом добавки до них спеціальних присадок. Високу маслянистість мають олії, що містять смоли (що не пройшли очищення), а також залишкові олії (нігрол, напівгудрон). Застосовувати такі олії в циркуляційних системах мастила не можна

Вони утворюють опади та емульсії, що закупорюють масляні канали.

За вмістом кислот і лугів мастильні матеріали мають бути нейтральними. Однак при очищенні деяких масел кислота, що є в них, нейтралізується не повністю. Присутність кислот у маслі викликає корозію металу та прискорює знос деталей. Невелика кількість лугів у мастилі надає помітного впливу на знос деталей, але викликає потемніння поверхонь, що труться, виготовлених з кольорових металів.

Механічні домішки потрапляють у олії при їх транспортуванні та зберіганні, а також при роботі машин у запилених умовах. До механічних домішок слід віднести-

Ті продукти зносу, що з'являються в олії в процесі роботи машини. Зміст механічних домішок у маслі неприпустимо, оскільки це прискорює зношування деталей. Для зменшення шкідливого впливу механічних домішок у циркуляційних системах мастила встановлюються масляні фільтри та проводиться своєчасна заміна забрудненої олії. В умовах будівельних майданчиків автомобілів працюють при великій запиленості повітря, тому особливу увагу слід приділяти попередженню попадання в олію пилу і вологи при його зберіганні та заправці, а також утримувати у справному стані ущільнювальні пристрої, так як у зазори з навколишнього середовища можуть потрапляти пил бруд і волога, що погіршують якість олії.

При експлуатації автомобіля поряд з мінеральними маслами широко використовуються консистентні мастила, що є сумішшю мінеральної олії з 10 - 20% мило, що виконує роль загусника. Залежно від сорту загусника консистентні мастила поділяються на кальцієві (солідоли), натрієві (консталіни) та кальцієво-натрієві (мастило 1 - 13).

Консталіни більш тугоплавкі, але від води розшаровуються, тому їх доцільніше застосовувати для мастила сполук, захищених від вогкості, сильно навантажених і схильних до нагрівання.

Консистентні мастила використовують для змащування підшипників ковзання і кочення в тих випадках, коли рідке мастило погано в них утримується або при роботі в запиленому середовищі, а також коли доступ до них утруднений. Крім того, ці мастила застосовують для змащування відкритих зубчастих та ланцюгових передач. Вони добре заповнюють всі зазори і перешкоджають проникненню пилу та вологи із зовнішнього середовища до місць тертя. Для того щоб попередити знос і підтримати чистоту поверхонь, що труться, необхідно періодично оновлювати мастило шляхом - продавлювання її за допомогою ковпачкових маслянок і шприців.

Голчасті підшипники змащують мінеральними маслами, тому що при застосуванні консистентних мастил вони швидко виходять з ладу. Для мастила зубчастих коліс, відкритих підшипників, ланцюгів елеваторів, ресор та інших неточних механізмів в умовах невеликих швидкостей та підвищених навантажень застосовують графітну мазь. Для її отримання солідол змішують із 10% порошкоподібного графіту.

Мастило сталевих тросів проводиться канатною маззю, що складається з високов'язких нафтових продуктів (масляний гудрон, технічний вазелін) з добавкою каніфолі, графіту та озокериту. Це мастило наноситься в підігрітому вигляді в суху, не дуже холодну погоду. Регулярне застосування мастилу і зменшує внутрішнє тертя в тросах, що виникає внаслідок взаємного ковзання пасм, і оберігає їх від корозії. На довговічність роботи підшипників великий вплив має форма та розташування мастильних канавок. Основні правила підведення мастила та розташування мастильних канавок зводяться до наступного.

У швидкохідних підшипниках, що працюють в умовах рідинного тертя, змащення слід підводити до ненавантаженої зони у місці найбільшого зазору. Канавки вирубують у поздовжньому напрямку по обидва боки від мастильного отвору так щоб вони не доходили до країв підшипника на 12-15мм у місцях з'єднання вкладишів слід зняти фаски допоміжні резервуари, що сприяють розподілу мастила вздовж підшипника.

У підшипниках, що працюють при напіврідинному терті, отвори для підведення мастила поздовжню маслорозвідну канаву бажано розташовувати з боку набігу валу. Канавки, перехресні або схожі до центру підшипника робити не рекомендується.

3. У підшипниках, що обертаються навколо нерухомої цапфи, маслоподводяще отвір слід розташовувати в цапфі з подачею масла в ненавантажену зону.

4. У підшипниках, що працюють на консистентних мастилах при невеликих швидкостях і великих навантаженнях, а також при коливанні валу, допускається застосування мастильних канавок в навантаженій частині ближче до зони тиску.

5. У вертикально розташованих підшипниках розподільну канавку слід розташовувати у верхнього кінця вкладиша, надаючи їй кільцеву форму, щоб масло, що витікає з неї, стікаючи вниз, рівномірно змащувало всю робочу поверхню вкладиша. Кільцеві розподільні канавки застосовують також у випадках, коли навантажена зона вкладиша переміщаються у міру обертання вала.

Спільними для всіх типів підшипників мають бути такі правила:

А) не можна допускати прорізання канавок «на прохід», оскільки це призведе до марного видавлювання мастила за межі підшипника;

Б) розподільні канавки не повинні з'єднувати поверхні підшипника з різним гідродинамічним тиском;

В) гострі краї канавок і фасок повинні бути обов'язково згладженою а кути закруглені щоб масло не знімалося з шийки, що обертається.

Г) розподільні канавки для консистентних мастил повинні бути трохи ширше канавок, що застосовуються при рідинному мастилі так як вони одночасно служать резервуаром для мастила при його періодичному поданні олії.

Дотримання цих правил забезпечить роботу з'єднань з меншими втратами на терті зменшить знос та витрату енергії.

Контрольні питаннядо лекції №4.

як впливає твердість металу на знос?

Що таке пластична деформація?

Як впливає вуглець на твердість сталі?

Конструкція антифрикційного підшипника?

Що таке чистота поверхні деталі?

Що таке висота нерівності поверхні?

Що характеризує в'язкість рідини?

Як впливає вміст кислоти та лугів у олії на знос?

Як впливає механічні домішки в олії на зношення сполучення?

Як змінюється в'язкість мастила з підвищенням температури?

метал, 2.сплави, 3.антифрикційні матеріали, 4.деформація, 5.вольфрам, 6.бабіт, 7. бронза, 8.мастило, 9. в'язкість, 10.підшипник.

лекція 5.

Допустимі та граничні величини зносу деталей автомобілів.

План лекції №5.

1. Несправності машин та їх виявлення.

2 .Методи визначення величини зносу деталей машин.

3. Граничні величини зношування деталей.

Література:Суслов В.П., Суслов В.В. "Управління якістю ремонту сільськогосподарських машин". Мінськ. "Урожай" 1981р.

§1.Несправності машин та їх виявлення.

Про нормальну роботу машини судять за його технічними показниками. Залежно від призначення машини ці показники можуть бути різними. Наприклад, показник нормальної роботи компресора або насоса є безперебійна подача в магістраль певної кількості стисненого повітря або рідини під необхідним тиском. Будь-яке відхилення цих показників від нормальних робочих характеристик свідчить наявність тієї чи іншої несправності в машині.

Несправності можуть виникати. внаслідок зношування деталей або порушення регулювання машини на даний вид роботи. У першому випадку несправність може бути усунена відновленням або заміною зношених деталей новими, а в другому - звичайним регулюванням.

Питання, пов'язані з усуненням несправностей, викликаних порушенням регулювання машин, висвітлені в заводських інструкціях. Тому нижче розглядаються лише несправності, спричинені зносом.

Зміна робочих характеристик машини відбувається внаслідок порушення нормального стану поверхонь деталей, що сполучаються.

В умовах експлуатації дуже важливо своєчасно виявити знос пар без розбирання машини та вимірювання величини зносу.

Зовнішній огляд дозволяє встановити зношеність доступних для огляду з'єднань шляхом випробування на дотик величини зазорів між поверхнями деталей, що сполучаються. Так, наприклад, зазор 0,05 - 0,1 мм і вище можна визначити похитування деталей відносно один одного. Зазори менше 0,05 мм похитуванням не можна виявити, але при таких зазорах можливе вільне переміщення однієї змащеної деталі щодо іншої. Зовнішнім оглядом можна виявити дефекти різьбових, шпонкових шліцевих з'єднань, підтікання олії, води, палива, погнутість деталей, визначити міцність та надійність кріплення вузлів.

Опитування обслуговуючого персоналу дозволить виявити несправності, що виявляються під час роботи машини різних режимах.

При вислуховуванні досвідчений механік характером шуму може визначити наявність несправностей у роботі зубчастих коліс, втулок, пальців та інших деталей. Вислуховування машини здійснюють за допомогою стетоскопа металевого стрижня з фібровим навушником. Вістря стрижня прикладають до предмета, що прослуховується так, щоб шлях звуку від сполучення до стетоскопа був найменшим і проходив через металеві стінки.

Шум у зубчастих передачах – ознака зносу профілю зубів. При нормальній роботі шарикопідшипників чути рівномірне дзижчання, при зносі виникають сильні шуми. Свистячий шум вказує на те, що в підшипнику немає мастила, або що кульки або ролики защемлені між біговими доріжками кілець. Гучний шум і стукіт у підшипниках свідчать про появу зносу кульок або бігових доріжок, а також про попадання бруду або знос сепаратора. Глухі та різкі поштовхи при зміні напрямку обертання свідчать про зношування шпонкових та шліцевих з'єднань.

За ступенем нагріву (на дотик) можна перевірити ра6оту підшипників та інших деталей, що труться. Нормальна робоча температура більшості з'єднань, що працюють при терті ковзання, рідко перевищує 30 - 50 "С. Температура нагрівання вище 70" С свідчить про наявність несправностей. Перевірку з'єднання на нагрівання проводять відразу після зупинки машини.

Підвищений нагрівання шарикопідшипника свідчить про відсутність мастила, наявність защемлення кульок або надмірно тугу посадку кілець підшипника на валу або в корпусі. Однак визначення несправностей описаними вище методами дає лише наближене уявлення про стан деталі.

Тому основним методом є контроль величини зношування деталей машин.

§2. МЕТОДИ ВИЗНАЧЕННЯ ВЕЛИЧИНИ ЗНОСУ ДЕТАЛЕЙ МАШИН.

Відповідно до класифікації, запропонованої проф. М. М. Хрущовим, сучасні способи визначення величини деталей машин такі: інтегральний, сумарний метод мікрометражу та метод визначення місцевого лінійного зносу.

Інтеґраль ний м ет од - визначення величини зносу деталей щодо зміни «службових властивостей» сполук, які вони утворюють. Так, наприклад, поршневі кільця в двигунах внутрішнього згоряння призначені для запобігання пропуску газів у з'єднанні поршень - циліндр. Отже, про знос поршневої групи можна судити зі зміни компресії та пропуску газів у картер двигуна. Цей знос може також характеризуватись витратою олії, яка збільшується в міру зносу деталей поршневої групи.

У гідросистемах і системах мастила машин, що працюють під тиском, одночасно зі зростанням зазорів у з'єднаннях збільшується витрата олії та падає тиск. У сполуках такого типу за критерій зношування можна прийняти відсоток витоку робочої рідини та падіння тиску в системі.

Сумарний метод об'єднує наступні прийоми визначення зносів:

А) послідовне зважування деталей до і після зносу: результат зносу визначається за зміною ваги, яку потім переводять у лінійні величини;

Б) періодичне визначення заліза (продуктів зносу) змащення шляхом хімічного аналізу відпрацьованого мастила;

В) спосіб "мічених атомів", заснований на використанні

Радіоактивних ізотопів сурми, вольфраму і кобальту, що вводяться в поверхневий шар металу, схильного до зносу.

На рис. показано схему використання вставки з радіо активного металу 1, використовується для автоматичної сигналізації зносу підп'ятника 2, обертається навколо вертальної осі. Коли торець валу зноситься на деяку величину, маслі, що заповнює ванну 3, з'являються радіоактивні продукти зносу, що служить сигналом до припинення експлуатації з'єднання.

Найбільше поширення має спосіб безпосереднього вимірювання деталей (спосіб мікро метражу) як найпростіший і доступніший в умовах експлуатації та ремонту машин. Сутність способу полягає в порівнянні розмірів деталі, отриманих при її вимірі до і після зношування. Визначення зношування деталей цим методом вимагає великої витрати часу і пов'язане з деякими неточностями.

Проф. М. М. Хрущов та канд техн. наук Є. С. Беркович запропонували оригінальний метод визначення величини зносу зміни розміру спеціального поглиблення заданої форми заздалегідь зробленого на поверхні тертя. Поглиблення на поверхні тертя наноситься вдавлюванням у неї спеціальної призми або вирізанням лунки, канавки або виточення.

Схема автоматичної

Сигналізації про зношування підп'ятника.

Лінійна величина зносу встановлюється розрахунком на основі даних про зміну розміру та форми поглиблення, зробленого до зносу.

§2. Граничні величини зносу деталей.

Величина зношування, що не порушує нормальну роботу з'єднання, називається допустимою. Знос, у якому подальша робота вузла чи машини технічно ненадійна чи економічно недоцільна, називається граничним.

Зміна розмірів деталей та їх зношування можуть відбуватися по-різному. Як правило, одна з поверхонь, що труться, зношується менш рівномірно, ніж інша; наприклад, вкладиші підшипників зношуються менш рівномірно, ніж шийки валів. Нерівномірному зносу схильні до зубів зірочок і шестерень, зубів ковша екскаватора, шийки колінчастого валудвигуна та інших деталей. В результаті. зносу знижується міцність деталей, змінюється характер посадки, відбувається розлад роботи інших деталей сполучення чи вузла. Очевидно, момент вибракування деталей повинен відповідати такому ступеню зносу, який є для них гранично допустимим.

Найчастіше граничні зношування деталей встановлюють за такими ознаками:

1) зниження міцності деталі за зміни її розмірів внаслідок зносу. За цією ознакою, зокрема, встановлюють граничне зношування зубів зубчастих коліс;

2) зміну службових властивостей деталі чи вузла. Наприклад, при зносі поршневих кілець у двигуні внутрішнього згоряння відбуватиметься підвищений прорив газів у картер, збільшиться витрата олії, отже службові властивості поршневих

Кільця втрачені, і їх необхідно замінити;

3) зміни посадки сполучення, викликаного зростанням зазору або розладом нерухомого з'єднання через зменшення натягу внаслідок зминання металу;

4) вплив зношених деталей на нормальну роботу інших деталей вузла. Наприклад, перекіс валів, що виникає при великому зносі підшипників зубчастого редуктора, порушує правильність зачеплення зубчастих коліс, що у свою чергу викликає їх ненормальний знос, а іноді і поломку;

5) зниження зносостійкості деталей. Наприклад, при зносі поверхні цапфи валу, що перевищує товщину цементованого шару, його експлуатація повинна бути припинена, оскільки після цього швидкість зношування зростає в кілька разів.

Величини граничних зносів можуть бути встановлені за технічними умовами на контроль та сортування деталей для їх ремонту. Для багатьох будівельних машин такі нормативи ще не розроблені, тому при встановленні граничних зносів користуються наступними ознаками втрати працездатності машини: зміною характеру посадки між сполученими деталями, появою в механізмах машини додаткових навантажень, що створюють можливість поломок, зміною якості продукції та продуктивності, труднощами за- пуску машини та іншими показниками.

Граничні значення зносу деяких деталей можуть бути визначені методами, наведеними нижче.

I Для з'єднань типу вал – підшипник.Як зазначалося раніше, рідинне тертя в підшипнику можливе лише за умови, коли товщина мастильного шару відповідає наступній рівності:

H=μnd 2/18.36PSC.

Дослідження тертя у підшипниках показали, що найменша силатертя має місце, коли товщина шару мастила h в 4рази менше зазору менше зазору S, тобто h = S/4. Ця обставина дозволяє встановити величину найвигіднішого зазору S наїв. Підставляючи останнє значення у формулу (1) і вирішуючи рівняння щодо S наїв отримуємо:

S наїв /4=μnd 2 /18.36hs НАЇВ C;

S наїв =0.467d√μn/Р

Очевидно, що зі зростанням зазору товщина шару мастила h, відповідно до рівності (1), зменшуватиметься, і врешті-решт настане такий момент, при якому поверхні валу та підшипника почнуть торкатися один одного, тобто. відбудеться порушення рідинного тертя. Зазор, при якому відбудеться порушення рідинного тертя, і слід вважати граничним S перед.

Таким чином:

При S наїв h = S наїв / 4;

При S до h=δ n +δ n =δ, де у δ n - величини нерівностей припрацьованих поверхонь валів і підшипників, а δ-їх сума.

Залежно від виду обробки δ=0,005/0,01мм.

Після підстановки значення h при S перед у рівність (1) отримаємо

δ=μnd 2 /S до З.

Розділивши рівність(5) на рівність(3), отримаємо

4δ/S наїв =S наїв /S перед

S до =S 2 наїв /4δ

При зазначених вище значеннях можна визначити, що значення граничного зазору не повинно бути одно:

S до =(2-5)S наїв

Нерівномірне зношування зазвичай відчуває одна з деталей з'єднання. Наприклад, у поєднанні, наведеному на рис. внаслідок незмінності напрямку прикладеної сили підшипник зазнає одностороннього зносу, що обертається вал зношується рівномірно.

При постійному навантаженні знос підшипника буде зосереджений лише в області кута а,складового приблизно 90 - 120 0 В межах цього кута знос буде нерівномірним, що збільшується в напрямку до точки А. Навіть в умовах рідинного тертя в моменти пуску і зупинки валу підшипник більшою мірою спрацьовуватиметься в нижній частині. Цей процес, зрештою, призводить до того, що вал виробляє в підшипнику гніздо в дещо меншій кривизні в порівнянні з власною.

Таким чином, в даному образі з'єднань одночасно зі зростанням зазором буде збільшуватися спотворення геометричної форми підшипника його овалізація.

Зростаюча овалізація підшипника, що вимірюється як найбільша різниця між двома взаємно перпендикулярними діаметрами, змінить переріз серповидного шару олії зменшить гідродинамічний тиск і, в кінцевому рахунку, призведе до зміни виду тертя. Це зношування, що відповідає припиненню рідинного тертя, і слід вважати граничним.

За даними проф. І.В. Казарцева, стани, що відповідають граничному спотворенню геометричної форми деталей, виникає тоді, коли точка А опуститься на величину Y, що визначається з рівняння

Y=0,5S поч. /2,5-έ.

Де Y - гранична величина спотворення форми нерухомої деталі (різниця в діаметрах для двох взаємно перпендикулярних напрямків), мм;

S поч - зазор у з'єднанні до зносу, мм;

έ - коефіцієнт, що показує, скільки разів обертається деталь спрацьовується швидше, ніж нерухома.

За обертову зазвичай приймають деталь, яка у процесі роботи зношується рівномірно. Наприклад шатунні шийки колінчастого валу двигуна, навантаженими відцентровими силами в результаті зношування змінюють геом. форму тому визначаючи έ, слід розглядати вал як нерухому деталь а підшипник як деталь рухливу аналіз наведені нижче формули дозволяє зробити наступні висновки

вибраковування з'єднань за граничним спотворенням геом. Форми може мати місце тільки в тому випадку, коли знос деталей, що обертаються по відношенню до нерухомої буде менш ніж 2,5.

У нових або відремонтованих з'єднаннях овалізація нерухомих деталей повинна бути меншою за 0,2 величини початкового зазору. Y = 0,2 S поч.

У всіх випадках овалізація нерухомої деталі не повинна перевищувати величини Y макс = S макс -S поч

Для з'єднань типу плунжер – гільза. У міру зношування сполук такого типу зменшується щільність посадки, при цьому зростає витік рідини через зазори. У цьому випадку граничне зношування може бути визначене безпосереднім виміром зазором.

Де S-радіальний зазор див.

L-довжина поршня в див.

μ- абсолютна в'язкість у кгс сек /м 2

Р-тиск у кгс/см 2

T-час ходу плунжера при нагнітанні у с.

Граничні зношування підшипників кочення.Своєчасна заміна підшипників кочення, що зносилися, попереджає аварію механізму.

для підшипників із зовнішнім діаметром 60-100 мм – до 0,3 мм.

для підшипників із зовнішніми діаметром понад 100 мм – до 0,4 мм

Граничні зношування ланцюгів.Втулково роликові ланцюги під час роботи «витягуються» внаслідок зносу шарнірів ланцюга.

Значення граничного збільшення кроку ланцюгів визначають за відносним подовженням: Δt=((а 1 -а)/а)100

Де а 1 -сумарна довжина 35-50 ланок зношеного ланцюга, виміряна в розтягнутому стані між центрами крайніх шарнірів.

А - сумарна довжина тієї ж кількості ланок нового ланцюга.

Для швидкохідних та відповідальних передач Δt = 12-18%

Граничні зношування зубчастих коліс.

У зв'язку з цим граничне зношування зубів сталевих зубчастих коліс, що працюють при окружних швидкостях 3м/с, приймають рівним 3-10% товщини зуба, що вимірюється по початковому колу.

На тихохідних сталевих зубчастих коліс (менше ніж 3м/с) придільні зношування можна приймати в розмірі 10-25% товщини зуба виміряної по хорді початкового кола. Найменше значення величин зносу беруться щодо граничних зносів зубів

У сильно навантажених та реверсивних передачах при ударному навантаженні. Для чавунних зубчастих коліс ці дані зменшують на 40%.

Зубчасті колеса коробок швидкостей, що часто перемикаються, зношуються не тільки по товщині, але і з торця зуба. Для таких зубчастих коліс знос торця зуба

Допускається не більше 12 - 15% його довжини.

Зношування зубів цементованих шестерень визначається залежно від товщини шару цементації. Гранична величина зношування в цих передачах береться такою, при якій товщина шару цементації на зубах залишається не менше 02 - 025 мм.

Граничні зношування зубів черв'ячних передач становлять 8 - 10% для черв'яків і 10 - 12% для черв'ячного колеса.

У шліцевих з'єднаннях допускається збільшення бічного зазору, але не більше 2 – 2,5% значення, вказаного у кресленнях.

Контрольні запитання до лекції №5.

Що таке несправність машини?

Які методи усунення зносу ви знаєте?

Регулювання зазору?

Якщо зростає температура поєднання, про що це свідчить?

Допустимий знос?

Граничний знос?

Як підвищити зносостійкість поєднання?

Характеристики зношування плунжер - гільза?

Характеристики зношування підшипників?

Характеристики зношування зубчастих коліс?

Несправність, 2. шум, 3. контроль, 4. мікрометрування,5. тиск, 6.ваговий метод, 7. спосіб, 8. спосіб «мічених атомів», 9. зниження міцності, 10. перекіс осей.

Знос машин та апаратів та боротьба з ним

При експлуатації машин і апаратів дуже важливо дати правильну оцінку зношування деталей і визначити необхідність ремонту, т.к. при досягненні граничного зношування деталей подальша експлуатація машини стає економічно недоцільною.

Знос обладнання відбувається під впливом механічних, теплових та хімічних факторів. Відповідно розрізняють: механічний, механіко-корозійний та втомний знос. Це неминучий природний процес. Він проявляється у пластичній деформації поверхні, зміні властивостей матеріалу у поверхневому шарі деталі тощо. Великий впливна такий знос надають сили тертя, що виникають при взаємному переміщенні пов'язаних деталей. Вид зносу, обумовлений силами тертя, вважається основним (так званий механічний знос)

Завдання правильної експлуатації машини полягає у забезпеченні умов, що зменшують швидкість зношування. При порушенні нормальних умов експлуатації машини швидкість зношування зростає і настає аварійний режим. Крім механічного зносу має місце старіння матеріалів, що проявляється у мимовільній зміні будови та властивостей матеріалів (так зване природне старіння). При старінні відбувається дифузійне переміщення атомів у металі (тобто змінюється кристалічна структура металу), розпад структур, отриманих при термообробці та перетворення, що супроводжується зміною хімічного складу.

Чинники, що впливають на знос обладнання

Механічні (сили тертя) |

Теплові |

Хімічні |

Якість металу Чистота обробки Наявність і кількість мастила |

теплове руйнування деталей та їх деформація як наслідок повзучості металу |

Корозійне зношування (пластичні деформації, зміна властивостей матеріалу тощо) |

Результат зносу проявляється у зміні розмірів чи форми деталі, порушенні її цілісності, появі задирів, подряпин, тріщин. Непрямими ознаками зношування є зниження показників роботи машини, поява вібрацій, заклинювання тощо.

Механічний знос в основному залежить від наступних факторів:

1. якості металу тертьових поверхонь;

2.чистоти обробки поверхонь, що труться (визначає фактичну поверхню контакту деталей, що труться);

3. наявності і якості мастила деталей пар, що труться.

Розглянемо ці чинники докладніше.

1) Для зменшення зносу застосовуються спеціальні антифрикційні чавуни, бабіти, бронзи та інші матеріали. Так у відцентрових насосах контактуючі кільця (що обертається і нерухоме) виготовляються зі сталі. Швидкість зношування пари сталь-сталь висока. Заміна одного кільця на чавунне дозволяє значно підвищити довговічність кілець. Так пара чавун-сталь 3х13 працює на стирання в 2-3 рази довше, ніж пара сталь-сталь.

Зі збільшенням твердості матеріалу зношування деталі зменшується. Тому при заміні зношених деталей особливу увагу слід приділити перевірці якості загартування, цементації та інших методів підвищення твердості поверхневої матеріалу.

Для опису процесу зносу використовують такі поняття:

Швидкість зношування – абсолютне зношування деталі в часі, виражене в лінійних (мкм/год), масових (Г/год) або об'ємних одиницях (мм 3 /год).

Інтенсивність зношування – це відношення абсолютного зносу до шляху ковзання (мкм/км). У безрозмірній формі (м/м) інтенсивність зношування ( J ) має мале чисельне значення ( J = 10 -12 - 10 -8). Наприклад, для капрону в діапазоні t o 90-120 o З J = 5?1О-8.

Інтенсивність лінійного зношування (безрозмірна величина)

J h = h / L де

h - Висота зношеного шару; L - Довжина шляху тертя.

Інтенсивність масового зношування

J m = M / FL де

М-маса зношеного металу; F - Номінальна поверхня площі тертя.

Зв'язок між J h і J m:

J m = J h? r де r - Щільність металу.

При t o? твердість металу, і для опису залежності інтенсивності зношування від t o використовується рівняння

J = А? ехр(ВТ), де А, постійні.

Для опису залежності інтенсивності зношування від питомого навантаження (тиску) Р зазвичай застосовують статечне рівняння J = cpn, де, n – постійні.

2. Чистота обробки визначає в основному знос у період обкатки (оскільки на початку роботи деталей мікронерівності, утворені на поверхні деталей в результаті попередньої механічної обробки, руйнуються і виникає новий мікрорельєф поверхні, що відповідає умовам взаємного переміщення елементів пари).

На рис.1 показано зміну шорсткості поверхні деталей у часі за різної початкової чистоти обробки.

Рис.1

З малюнка випливає, що шорсткість поверхні прагне до значення, що встановилося. Час t 1 характеризує період опрацювання, тобто. період, коли спостерігається помітна зміна шорсткості поверхні. При t > t 1 спостерігається період зносу, що встановився. У цей період коефіцієнт тертя мінімальний та спостерігається мінімальний знос. Це свідчить про те, що є оптимальна шорсткість. При виготовленні змінних деталей необхідно прагнути до досягнення оптимальної шорсткості, при якій зношування та тривалість приробітку деталей будуть мінімальними.

Характер зношування деталей у часі представлений на рис. 2.

Рис.

Де d 1 - Початкове значення зазору - залежить від конструкції з'єднання.

I - період опрацювання (підвищений знос через мікронерівності від обробки).

II - Період нормального зносу (характеризується постійною швидкістю зносу). Збільшення зазору відбувається без помітного зниження працездатності.

III - Період аварійного зносу, характеризується зростанням швидкості зносу.

Зазор d 2 - відповідний переходу від II до III є гранично допустимим. Ці значення наводяться в технічних умовах ремонту машини. У процесі експлуатації ці проміжки періодично контролюються (за допомогою щупа).

(Розрахунок деталей на довговічність за допустимою величиною зносу називається розрахунком на знос).

З кривої зносу випливає, що швидкість зносув період опрацювання зменшується в період нормальної експлуатації залишається постійним, в період аварійного зносу збільшується.

У загальному вигляді рівняння зношування

Найпростіша лінійна залежність має вигляд:

де А та В – коефіцієнти.

Для I періоду<0. Для II В=О или >1. Для III>>1

Процес зносу є статистичним, тому рівняння (1) може описувати криву зносу за середніми значеннями зазору або максимальними його значеннями для групи однакових деталей. (Розподіл зазорів за розмірами підпорядковується нормальному закону).

Для машини в цілому описати її зношування важко, тому використовуються показники надійності.

3. Наявність мастила значно знижує механічне зношування, т.к. при достатній товщині мастильного шару тертя деталей одна про одну замінюється тертям шарів мастила. Залежно від товщини та характеру шару, утвореного мастилом, можливі такі види тертя:

рідинне (повний поділ тертьових поверхонь мастилом);

напіврідке (мастило покриває тільки частину повної поверхні деталей, що труться);

напівсухе (більша частина поверхні деталей не має мастила);

сухе (мастило відсутнє повністю);

граничне (шар мастила настільки тонкий (менш 0.1 мкм), що його властивості не підкоряються законам гідродинаміки).

Основні види рідких олій, що використовуються в якості мастил: індустріальні, автотракторні, авіаційні, трансмісійні, турбінні, компресорні, приладові олії та олії спец. призначення (трансформаторні, гідрогальмові та ін.).

Основними елементами, для яких необхідне мастило в машинах та апаратах, є підшипники ковзання зубчасті, ланцюгові, черв'якові та гвинтові передачі, сальники, пари тертя зі зворотно-поступальним рухом.

Як конструктивний елемент вузла тертя, мастила виконують такі функції:

1.Зменшують тертя, що виникає між сполученими деталями.

2.Знижують знос і запобігають задирання тертьових поверхонь.

3. Відводять тепло від поверхонь, що труться.

4.Захищають тертьові поверхні від корозійного впливу зовнішнього середовища.

5.Ущільнюють зазори між сполученими деталями.

6.Видаляють продукти зносу та корозії із зони тертя.

Корозійне зношування – процес руйнування металів при хімічній або електрохімічній взаємодії їх з навколишнім середовищем. Для апаратів хімічної промисловості корозійне зношування є найчастішою причиною виходу їх з ладу. За характером руйнувань корозія може бути суцільною (по всій поверхні металу) та місцевою (у вигляді окремих плям). У першому випадку довговічність апарату можна визначити лише з допомогою математичної теорії надійності.

У хімічній промисловості відмови апаратури розподіляються за видами корозії так:

1) корозійне розтріскування – 35%

2) дірочна корозія – 20%

3) загальна (рівномірна) корозія – 18%

4) міжкристалічна корозія – 16%

5) інші види корозії – 11%

Корозійне розтріскування - наслідок двох одночасно діючих факторів: агресивності середовища та залишкової напруги в металі. Підвищити стійкість апаратури з вуглецевої сталі до корозійного розтріскування вдається відпалом при 650°C нержавіючих сталей - відпусткою при 650-800°С.

Ремонт тріщин можливий лише шляхом повного видалення всієї дефектної ділянки. Спроба заварити тріщину призводить до розкриття сусідніх мікротріщин.

Діркова корозія характеризується утворенням наскрізних отворів і найнебезпечніша для апаратів високого тиску.

Міжкристалічна корозія поширюється на межі кристалів або зерен. Цей вид корозії небезпечний тим, що продукти корозії залишаються всередині металу, зовнішній виглядякого змінюється.

Найбільше корозії схильні:

1) місця з високою лінійною швидкістю середовища (наприклад, у вхідного чи вихідного штуцера);

2) ділянки з залишковими напругами (найчастіше зварні шви);

3) застійні зони, де накопичується рідина;

4) зони нагріву (у разі підвищення температури швидкість корозії різко збільшується);

5) вузли тертя (механічне зношування при впливі агресивного середовища посилюється, змінюються також властивості мастила).

Розрахунок граничного зносу

Для більшості деталей граничне зношування може бути виражене тільки допустимим зазором у поєднанні або гранично-допустимим спотворенням геометричної форми сполучених деталей. Граничне зношування в більшості випадків визначається експериментально. Для деяких типових з'єднань машин граничне зношування може бути визначене наступним чином.

Для пари "вал-підшипник ковзання" граничне зношування розраховується в залежності від умов і режиму роботи. При рідинному мастилі, на підставі гідродинамічної теорії мастила та накопиченого досвіду, найвигідніший /оптимальний/ діаметральний зазор.

де l -довжина цапфи, /см/

Величина граничного зносу

де S R z – сумарне максимальне значення висоти нерівностей поверхонь валу та підшипника, яке залежить від виду обробки та коливається в межах 0.005-0.01 мм для класів чистоти Н9-Н10 за стандартом РЕВ 144-75

а для швидкохіднихS до = (0.001 0.002) d /мм/.

S min = 0.665 S опт наїв

S max = 1.355 S опт наїв

Розрізняють три групи дефектів деталей автомобілів: природне зношування деталей, механічні пошкодження (тріщини, пробоїни, ризики та борозни, фарбування, поломки та обломи, вигини та скручування) та теплові пошкодження (деформації та раковини, що відбуваються в результаті температурних впливів).

Природний зносвідбувається в результаті тертя між поверхнями, що труться, і втоми поверхневого шару матеріалу і є основною причиною непридатності деталей для подальшої роботи. Розрізняють такі види природного зносу: механічний, молекулярно-механічний та корозійно-механічний.

До механічного зносу відносять абразивний знос і знос, що виникає внаслідок пластичного деформування та крихкого руйнування. До молекулярно-механічного відносять знос, що утворюється при схоплюванні частинок металу між собою з подальшим руйнуванням зв'язку, що виник. Під корозійно-механічним розуміють механічне зношування, посилене явищами корозії.

Абразивне механічне зношування має місце в циліндро-поршневій групі за рахунок потрапляння в циліндри пилу (абразиву), продуктів зносу та корозії. Знос пластичного перебігу спостерігається в бабітовій заливці підшипників колінчастого валу. Зношування крихкого руйнування можливе на робочих поверхнях клапанів, на бігових доріжках кулькових підшипників та інших деталях, схильних до ударних навантажень.

Молекулярно-механічне зношування може спостерігатися при припрацюванні, а корозіоніо-механічне - в циліндро-поршневій групі за рахунок корозії.

Розмір зносу, отже; і довговічність деталі, залежить від конструкції механізму та умов роботи деталей (характеру навантаження, величини питомого тиску, температури і т. д.), матеріалу деталей, точності та чистоти обробки, зазорів та натягів у поєднаннях деталей, якості складання та регулювання, наявності та якості мастила, своєчасності та ретельності виконання технічного обслуговування, умов експлуатації автомобіля та прийомів водіння.

Зі збільшенням пробігу автомобіля величина зносу та зазор між сполученими деталями поступово збільшуються. Наростання зносу в різних поєднаннях неоднаково, так як неоднакові зносостійкість деталей та умови їх роботи. Якщо деталі схильні до ударних і знакозмінних навантажень, то значне відхилення від встановленого зазору, наприклад, в підшипниках колінчастого валу двигуна, призводить до різких зносів.

Постійне спостереження водія за роботою автомобіля та його агрегатів, правильні прийоми водіння, ретельне технічне обслуговуваннята своєчасне усунення всіх виявлених несправностей - такі шляхи запобігання переходу дрібних дефектів у суттєві несправності та поломки.

Граничний та допустимий знос деталей.

Між природним зношуванням деталей і пробігом автомобіля існує залежність, показана у вигляді кривої ОАВ на рис. 166. Ділянка ОА відповідає періоду обкатки нового чи капітально відремонтованого автомобіля. Протягом цього періоду відбувається підвищений знос деталі у зв'язку з опрацюванням сполучених поверхонь. Ділянка АВ відповідає періоду нормальної експлуатації, коли знос збільшується значно повільніше.

Допустимимназивається зношування деталі, при якому вона може нормально працювати до чергового ремонту. Граничнимназивається зношування, при якому порушуються нормальні умови роботи сполучених деталей і подальша експлуатація стає неможливою або неекономічною. Після пробігу автомобіля, що відповідає граничному зносу (точка), деталь необхідно ремонтувати, так як ударні навантаження, що виникають між сполученими деталями внаслідок великого зазору, призводять до різкого збільшення зносу і можуть викликати поломку деталей.

Завдання ремонту

Завданням ремонту є відновлення правильної форми деталей та початкових зазорів (натягів) між сполученими деталями, порушених при зносі. При ремонті автомобіля відновлюють номінальні розміри деталей або обробляють під ремонтні розміри.

Ремонтним розміромназивається розмір деталі, що відрізняється від номінального на строго певну величину (залежить від зносу деталі та припуску на обробку). Такі розміри встановлюють для основних і найбільш відповідальних деталей автомобіля, причому ремонтні розміри деталей пов'язані між собою. Ремонтні розміри дозволяють використовувати при ремонті автомобіля готові запасні частини. У цьому розміри деталей збільшують (наприклад, діаметри циліндрів) чи зменшують (наприклад, шийки валів) проти номінальними розмірами. Очевидно, що зміна розмірів деталей при ремонті не може бути безмежною та обмежується міцністю деталі (наприклад, товщиною стінки циліндра), глибиною загартованого шару тощо.

Як приклад вкажемо, що для гільз циліндрів двигунів ЯМЗ встановлено два ремонтні розміри зі збільшенням діаметра гільзи відповідно на 0,25 і 0,5 мм, для корінних та шатунних шийок колінчастого валу - шість ремонтних розмірів із зменшенням діаметра шийки на 0,25; 0,5; 0,75; 1,0; 1,25 та 1,5 мм.

Способи відновлення зношених деталей.

Зношені деталі відновлюють механічною обробкою (із застосуванням ремонтних розмірів, додаткових деталей та заміни частини деталі), наваркою, металізацією, гальванічним нарощуванням (хромування, залишення, омеднение), електроіскровою обробкою, перезаливкою антифрикційними сплавами (бабітом, свинцевою) , роздача та ін), коли вільний метал деталі переміщається до зношених її місць. Деталі, що мають механічні пошкодження, можна відновлювати металізацією, паянням, заваркою, правкою, слюсарною (штифтовка, постановка латок) або механічною обробкою. Для відновлення деталей з хіміко-тепловими пошкодженнями застосовують заварку, припилювання, шабрування, фрезерування або шліфування (наприклад, сідел клапанів), притирання, механічну обробку.

Доатегорія:

Ремонтування будівельних машин

Граничне знос деталей машин

Встановлення терміну служби деталей будівельних машин ґрунтується на визначенні граничного зносу та інтенсивності зношування. Для різних деталей кількісні характеристики зношування неоднозначні. Встановлення гранично допустимих зношування представляє складну техніко-економічну проблему, від вирішення якої залежить своєчасність заміни деталей і ремонту машин, а також вибір способу їх відновлення.

Для встановлення гранично допустимих зносів деталей і пар будівельних машин необхідно виходити з трьох основних критеріїв: технічного, технологічного (якість виконуваної машиною роботи) і економічного. При цьому слід мати на увазі, що кожен з них може бути застосований для встановлення гранично допустимого зношування будь-якої деталі, будь-якого сполучення. Однак як критерій для деталей певних складальних одиниць та частин машини в залежності від їх призначення слід приймати лише один критерій. Інші два матимуть допоміжний чи контрольний характер.

Деталі передач усіх машин та деталі робочих органів вантажопідіймальних машин повинні передавати крутний момент та зусилля. Отже, основною умовою працездатності слід визнати їхній технічний стан. Критерієм встановлення граничних зносів цих деталей буде технічне.

Технологічний критерій граничних зносів застосовується тих деталей, яких залежить якість оброблюваної поверхні чи продукту.

Граничні зноси ріжучих граней інструменту, деревообробних машин, арматурних та металорізальних верстатів, робочих органів штукатурних та фарбувальних агрегатів, бетонооздоблювальних машин та інших деталей слід визначати за технологічним критерієм.

Економічний критерій застосовується з метою оцінки зносів робочих органів землерийних, бетонозмішувальних та інших машин. У цьому випадку показниками економічного критерію можуть бути фактична продуктивність машини, вартість ремонтних робіт та експлуатаційних матеріалів, що віднесені до одиниці продукції.

Визначимо граничні значення зносу деяких поєднань деталей.

З'єднання типу вал – підшипник. Як зазначалося раніше, рідинне тертя в підшипнику можливе лише за умови, коли товщина мастильного шару відповідає певній величині.

Нерівномірне зношування зазвичай відчуває одна з деталей з'єднання. Наприклад, у поєднанні, наведеному на рис. 12, внаслідок незмінності напрямку прикладеної сили підшипник зазнає одностороннього зносу, що обертається вал зношується рівномірно.

При постійному навантаженні знос підшипника буде зосереджений лише області кута, що становить приблизно 90… 120°. У межах цього кута знос буде нерівномірним, що збільшується в напрямку до точки А. Навіть в умовах рідинного тертя в моменти пуску та зупинки валу підшипник більшою мірою спрацьовуватиметься в нижній частині. Цей процес у результаті призводить до того, що вал виробляє в підшипнику гніздо дещо меншої кривизни проти своєї.

Таким чином, в даному з'єднанні одночасно зі зростанням зазору збільшуватиметься спотворення геометричної форми підшипника - його овалізація.

Зростаюча овалізація підшипника, що вимірюється як найбільша різниця між двома взаємно перпендикулярними діаметрами, змінить переріз шару олії, зменшить гідродинамічний тиск і призведе до зміни виду тертя. Це зношування, що відповідає припиненню рідинного тертя, і слід вважати граничним.

Стан, що відповідає граничному спотворенню

Мал. 1. Схема зносу підшипника

Для з'єднань, що працюють в умовах напіврідинного тертя, вирішальним фактором, який визначає допустиме спотворення форми деталі, буде граничний зазор.

З'єднання типу плунжер – гільза. У міру зношування сполук такого типу зменшується щільність посадки, при цьому зростає витік рідини через зазори. У цьому випадку граничне зношування може бути визначене безпосереднім вимірюванням зазору, який визначається з умови гранично допустимого витоку газів або рідини, вираженої у відсотках за обсягом циліндра.

Ланцюги. Втулочно-роликові ланцюги під час роботи витягуються внаслідок зносу шарнірів ланцюга. Внаслідок цього крок ланцюга стає більшим за крок зірочки, і робота передачі порушується. Значне збільшення кроку може призвести до зростання навантаження на зуби зірочок та зіскакування ланцюга. Тому за граничне зношування ланцюга вважають такий, при якому подальше збільшення кроку ланцюга порушить зачеплення.

Для тихохідних сталевих зубчастих коліс (У<3 м/с) предельные износы можно принимать в размере 10… 25 % толщины зуба, измеренной по хорде начальной окружности. Меньшие значения износа берутся при определении предельных износов зубьев в сильно нагруженных и реверсивных передачах при ударной нагрузке. Для чугунных зубчатых колес эти данные уменьшают на 40%.

Зубчасті колеса, що часто перемикаються, в коробках швидкостей зношуються не тільки по товщині, але і з торця зуба. Для таких зубчастих коліс зношування торця зуба допускається в межах 12...15 % його довжини.

Зношування зубів цементованих шестерень визначається залежно від товщини шару цементації. Граничне зношування в цих передачах береться таке, при якому товщина шару цементації на зуби залишається не менше 0,2 ... 0,25 мм.

Граничні зношування зубів черв'ячних передач становлять 8...10% для черв'яків і 10...12% для черв'ячного колеса.

У шлицевих з'єднаннях допускається збільшення бічного зазору, але з більше 2…2,5 % значення, вказаного у кресленнях.

Доатегорія: - ремонт будівельних машин