Двигуни внутрішнього згоряння, що використовуються на легкових автомобілях, складаються з двох механізмів: кривошипно-шатунного та газорозподільного, а також наступних п'яти систем:

Системи живлення;

Системи запалювання;

Системи охолодження;

Системи мастила;

Системи випуску газів, що відпрацювали.

Кривошипно-шатунний механізм перетворює прямолінійний зворотно-поступальний рух поршня в обертальний рух колінчастого валу. Механізм газорозподілу забезпечує своєчасний впуск займистої суміші в циліндр і видалення з нього продуктів згоряння. Система живлення призначена для приготування та подачі паливної суміші в циліндр, а також для відведення продуктів згоряння.

Мастильна система служить для подачі олії до взаємодіючих деталей з метою зменшення сили тертя та часткового їх охолодження, поряд з цим циркуляція олії призводить до змивання нагару та видалення продуктів зношування. Система охолодження підтримує нормальний температурний режим роботи двигуна, забезпечуючи відведення теплоти від деталей циліндрів поршневої групи і клапанного механізму, що сильно нагріваються при згорянні робочої суміші. Система запалення призначена для займання робочої суміші у циліндрі двигуна.

Отже, чотиритактний поршневий двигун складається з циліндра та картера, який знизу закритий піддоном. Усередині циліндра переміщається поршень з компресійними (ущільнювальними) кільцями, що має форму склянки з днищем у верхній частині. Поршень через поршневий палець і шатун пов'язаний з колінчастим валом, що обертається в корінних підшипниках, розташованих у картері. Колінчастий вал складається з корінних шийок, щік та шатунної шийки. Циліндр, поршень, шатун та колінчастий вал складають так званий кривошипно-шатунний механізм.

Зверху циліндр накритий головкою з клапанами і, відкриття та закриття яких суворо узгоджено з обертанням колінчастого валу, а отже, і з переміщенням поршня. Переміщення поршня обмежується двома крайніми положеннями, при яких швидкість дорівнює нулю. Крайнє верхнє положення поршня називається верхньою мертвою точкою (ВМТ), крайнє нижнє положення - нижня мертва точка (НМТ). Безперервний рух поршня через мертві точки забезпечується маховиком, що має форму диска з масивним ободом.

Відстань, що проходить поршнем від ВМТ до НМТ, називається ходом поршня S, який дорівнює подвоєному радіусу кривошипа R: S = 2R. Простір над дном поршня при знаходженні його у ВМТ називається камерою згоряння; її обсяг позначається через Vс; простір циліндра між двома мертвими точками (НМТ та ВМТ) називається його робочим об'ємом і позначається Vh. Сума об'єму камери згоряння Vс та робочого об'єму Vh становить повний об'єм циліндра Vа: Vа = Vс + Vh.

Робочий об'єм циліндра (його вимірюють у кубічних сантиметрах чи метрах): Vh = пД^3*S/4, де Д - діаметр циліндра. Суму всіх робочих об'ємів циліндрів багатоциліндрового двигуна називають робочим об'ємом двигуна, його визначають за формулою: Vр = (пД^2*S)/4*i, де i - число циліндрів. Відношення повного об'єму циліндра Va до об'єму камери згоряння Vc називається ступенем стиснення: E = (Vc + Vh)Vc = Va/Vc = Vh/Vc + 1. Ступінь стиснення є важливим параметромдвигунів внутрішнього згоряння, т.к. сильно впливає на його економічність та потужність.

Майже на всіх сучасних автомобілях як силової установкизастосовується двигун внутрішнього згоряння (ДВЗ) (рис. 2.1).

Існують ще електромобілі, але їх ми не розглядатимемо.

Мал. 2.1.

В основі роботи кожного ДВЗ лежить рух поршня в циліндрі під дією тиску газів, які утворюються при згорянні паливної суміші, що іменується надалі робочою.

При цьому горить не саме паливо. Горять лише його пари, змішані з повітрям, які є робочою сумішшю для ДВС. Якщо підпалити цю суміш, вона миттєво згоряє, багаторазово збільшуючись обсягом. А якщо помістити суміш у замкнутий об'єм, а одну стінку зробити рухомою, то на цю стінку

впливатиме величезний тиск, який рухатиме стінку.

ПРИМІТКА

У ДВС з кожних 10 літрів палива лише близько 2 літрів використовується на корисну роботу, решта 8 літрів згоряють марно. Тобто ККД ДВС становить лише 20%.

ДВЗ, що використовуються на легкових автомобілях, складаються з двох механізмів: кривошипно-шатунного та газорозподільного, а також з наступних систем:

- харчування;

- випуску газів, що відпрацювали;

- запалювання;

- охолодження;

- мастила.

- Головка блоку циліндрів;

- циліндри;

- поршні;

- поршневі кільця;

- поршневі пальці;

- шатуни;

- колінчастий вал;

- маховик;

- розподільний вал із кулачками;

- клапани;

- свічки запалювання.

Принцип роботи ДВЗ найпростіше розглядати на прикладі одноциліндрового бензинового двигуна. Такий двигун складається з циліндра із внутрішньою дзеркальною поверхнею, до якого прикручена знімна головка. У циліндрі знаходиться поршень циліндричної форми - склянка, що складається з голівки та спідниці (рис. 2.3). На поршні є канавки, у яких встановлені поршневі кільця. Вони забезпечують герметичність простору над поршнем, не даючи можливості газам, що утворюються під час роботи двигуна, проникати під поршень. Крім того, поршневі кільця не допускають попадання олії в простір над поршнем (олія призначена для мастила внутрішньої поверхні циліндра). Іншими словами, ці кільця відіграють роль ущільнювачів і поділяються на два види: компресійні (ті, що не пропускають гази) та маслознімні (що перешкоджають попаданню олії в камеру згоряння) (рис. 2.4).

Мал. 2.2.

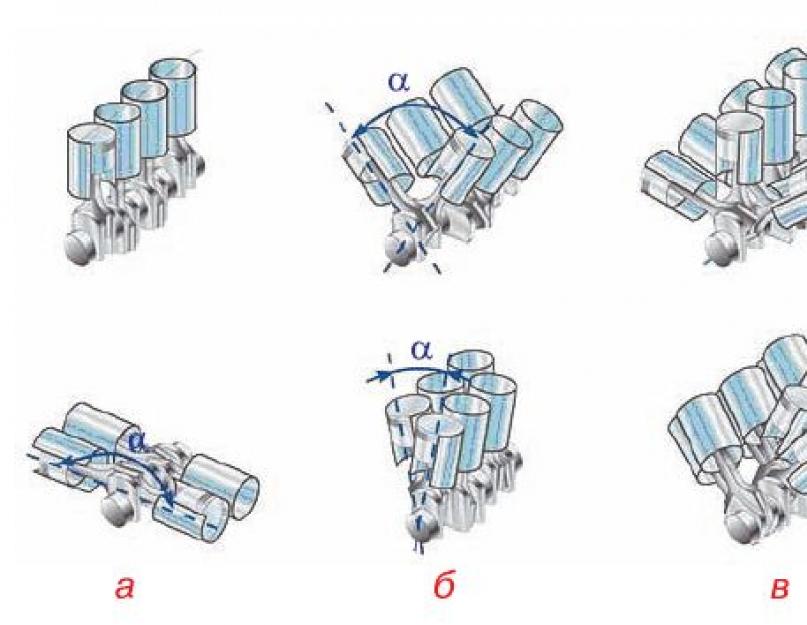

а - чотирициліндрові; б – шестициліндрові; в - дванадцятициліндрові (α - кут розвалу)

Мал. 2.3.

Суміш бензину з повітрям, виготовлена карбюратором або інжектором, потрапляє в циліндр, де стискається поршнем і підпалюється іскрою від свічки запалювання. Згоряючи та розширюючись, вона змушує поршень рухатися вниз. Так теплова енергія перетворюється на механічну.

Мал. 2.4.

1 - шатун у зборі; 2 – кришка шатуна; 3 – вкладиш шатуна; 4 – гайка болта; 5 – болт кришки шатуна; 6 – шатун; 7 – втулка шатуна; 8 - стопорні кільця; 9 - палець поршня; 10 – поршень; 11 - маслознімне кільце; 12, 13 - компресійні кільця

Далі слідує перетворення ходу поршня в обертання валу. Для цього поршень за допомогою пальця та шатуна шарнірно з'єднаний з кривошипом колінчастого валу, що обертається на підшипниках, встановлених у картері двигуна (рис. 2.5).

Мал. 2.5.

1 - колінчастий вал; 2 – вкладиш шатунного підшипника; 3 - завзяті півкільця; 4 – маховик; 5 – шайба болтів кріплення маховика; 6 - вкладиші першого, другого, четвертого та п'ятого корінних підшипників; 7 - вкладиш центрального (третього) підшипника

В результаті переміщення поршня в циліндрі зверху вниз і назад через шатун відбувається обертання колінчастого валу.

Верхньою мертвою точкою (ВМТ) називається верхнє положення поршня в циліндрі (тобто місце, де поршень перестає рухатися вгору і готовий почати рух вниз) (див. рис. 2.3). Найнижче положення поршня в циліндрі (тобто місце, де поршень перестає рухатися вниз і готовий почати рух вгору) називають нижньою мертвою точкою (НМТ) (див. рис. 2.3). А відстань між крайніми положеннями поршня від ВМТ до НМТ називається ходом поршня.

Коли поршень переміщається згори донизу (від ВМТ до НМТ), обсяг над ним змінюється від мінімального до максимального. Мінімальний об'єм у циліндрі над поршнем при його положенні у ВМТ – це камера згоряння.

А об'єм над циліндром, коли він знаходиться у НМТ, називають робочим об'ємом циліндра. У свою чергу, робочий об'єм усіх циліндрів двигуна у сумі, виражений у літрах, називається робочим об'ємом двигуна. Повним об'ємом циліндра називається сума його робочого об'єму та об'єму камери згоряння в момент знаходження поршня НМТ.

Важливий характеристикою ДВЗє його ступінь стиснення, який визначається як відношення повного об'єму циліндра до об'єму камери згоряння. Ступінь стиснення показує, у скільки разів стискається паливоповітряна суміш, що поступила в циліндр при переміщенні поршня від НМТ до ВМТ. У бензинових двигунів ступінь стиснення знаходиться в межах 6-14, дизельні - 14-24. Ступінь стиснення багато в чому визначає потужність двигуна та його економічність, а також суттєво впливає на токсичність газів, що відпрацювали.

Потужність двигуна вимірюється в кіловат або в кінських силах (використовується частіше). У цьому 1 л. с. дорівнює приблизно 0,735 квт. Як ми вже говорили, робота двигуна внутрішнього згоряння заснована на використанні сили тиску газів, що утворюються при згорянні в циліндрі паливоповітряної суміші.

У бензинових та газових двигунахсуміш запалюється від свічки запалювання (рис. 2.6), у дизельних - від стискування.

Мал. 2.6.

При роботі одноциліндрового двигуна його колінчастий вал обертається нерівномірно: у момент згоряння горючої суміші різко прискорюється, а решту часу сповільнюється.

Для підвищення рівномірності обертання на колінчастому валу, що виходить назовні з корпусу двигуна, закріплюють масивний диск – маховик (див. рис. 2.5). Коли двигун працює, вал із маховиком обертаються. А зараз поговоримо трохи докладніше про роботу одноциліндрового двигуна.

Повторимо, перша дія - потрапляння всередину циліндра (в простір над поршнем) паливно-повітряної суміші, яку приготував карбюратор або інжектор.

Цей процес називається тактом впускання (перший такт). Заповнення циліндра двигуна паливоповітряною сумішшю відбувається, коли поршень із верхнього положення рухається в нижнє. При цьому до циліндра двигуна підведено два канали: впускний та випускний. Горюча суміш впускається через перший канал, а продукти її згоряння виходять через другий. Безпосередньо перед входом у циліндр у цих каналах встановлені клапани. Їх принцип дії дуже простий: клапан - це подібність цвяха з великим круглим капелюшком, перевернутий капелюшком вниз, яким закривається вхід з каналу в циліндр.

При цьому капелюшок притискається до кромки каналу потужною пружиною і закупорює його. Якщо натиснути на клапан (той самий цвях), подолавши опір пружини, то вхід у циліндр із каналу відкриється (рис. 2.7).

Перший такт - впуск

Під час цього такту поршень переміщається з ВМТ НМТ. При цьому клапан впуску відкритий, а випускний закритий. Через впускний клапан циліндр заповнюється горючою сумішшю до тих пір, поки поршень не опиниться в НМТ, тобто його подальший рух стане неможливим. З раніше сказаного ми з вами вже знаємо, що переміщення поршня в циліндрі спричиняє переміщення кривошипа, а отже, обертання колінчастого валу і навпаки. Так ось, за перший такт роботи двигуна (при переміщенні поршня з ВМТ до НМТ) колінвал провертається на півоберта.Другий такт – стиск

Після того як паливоповітряна суміш, приготовлена карбюратором або інжектором, потрапила в циліндр, змішалася з залишками газів, що відпрацювали, і за нею закрився впускний клапан, вона стає робочою.Тепер настав момент, коли робоча суміш заповнила циліндр і подітися їй стало нікуди: впускний та випускний клапани надійно закриті. У цей момент поршень починає рух знизу нагору (від НМТ до ВМТ) і намагається притиснути робочу суміш до головки циліндра (див. рис. 2.7). Однак, як кажуть, стерти в порошок цю суміш йому не вдасться, оскільки переступити межу ВМТ поршень не може, а внутрішній простір циліндра проектують так (і відповідно мають колінчастий вал і підбирають розміри кривошипа), щоб над поршнем, що знаходиться в ВМТ, завжди залишалося нехай не дуже великий, але вільний простір - камера згоряння. Наприкінці такту стиснення тиск у циліндрі зростає до 0,8–1,2 МПа, а температура сягає 450–500 °З.

Третій такт – робочий хід

Третій такт - найвідповідальніший момент, коли теплова енергія перетворюється на механічну. На початку третього такту (а насправді в кінці такту стиснення) горюча суміш спалахує за допомогою іскри свічки запалювання (рис. 2.8).

Мал. 2.7.

а - такт впуску; б – такт стиснення; в – такт робочого ходу; г - такт випуску

Тиск від газів, що розширюються, передається на поршень, і він починає рухатися вниз (від ВМТ до НМТ). При цьому обидва клапани (впускний та випускний) закриті. Робоча суміш згоряє з виділенням великої кількості тепла, тиск в циліндрі різко зростає, і поршень з великою силою переміщається вниз, обертаючи через шатун колінчастий вал. У момент згоряння температура в циліндрі підвищується до 1800-2000 ° С, а тиск - до 2,5-3,0 МПа.

Мал. 2.8.

Зверніть увагу, що головна мета створення самого двигуна – це і є третій такт (робочий хід). Тому решта тактів називають допоміжними.

Четвертий такт - випуск

Під час цього процесу впускний клапан закрито, а випускний відкритий. Поршень, переміщаючись знизу вгору (від НМТ до ВМТ), виштовхує залишилися в циліндрі після згоряння і розширення відпрацьовані гази через відкритий випускний клапан випускний канал (трубопровід). Далі через систему випуску газів, що відпрацювали, найбільш відома частина якої - глушник, відпрацьовані гази йдуть в атмосферу (рис. 2.9).

Мал. 2.9.

Усі чотири такту періодично повторюються у циліндрі двигуна, тим самим забезпечуючи його безперервну роботу, і називаються робочим циклом. Робочий цикл дизельного двигуна має деякі відмінності від робочого бензинового циклу. У ньому під час такту впуску в циліндр надходить не горюча суміш, а чисте повітря.

Під час такту стиснення він стискається та нагрівається. Наприкінці першого такту, коли поршень наближається до ВМТ, циліндр через спеціальний пристрій - форсунку, вкручену у верхню частину головки циліндра, - під великим тиском впорскується дизельне паливо. Стикаючись із розпеченим повітрям, частки палива швидко згоряють.

При цьому виділяється велика кількість тепла і температура в циліндрі підвищується до 1700-2000 ° С, тиск - до 7-8 МПа.

Під впливом тиску газів поршень переміщається донизу, і відбувається робочий хід. Такт випуску дизельного двигуна аналогічний такту випуску бензинового двигуна.

Допоміжні такти (перший, другий та четвертий) здійснюються за рахунок кінетичної енергії ретельно збалансованого масивного чавунного диска, закріпленого на валу двигуна - маховика, про який також йшлося вище. Крім забезпечення рівномірного обертання колінчастого валу, маховик сприяє подоланню опору стиску в циліндрах двигуна при його пуску, а також дозволяє йому долати короткочасні навантаження, наприклад, при торканні автомобіля з місця. На обід маховика закріплений зубчастий вінець для пуску двигуна стартером. Під час третього такту (робочого ходу) поршень через шатун, кривошип та колінчастий вал передає запас інерції маховику. Інерція допомагає йому здійснювати допоміжні такти робочого циклу двигуна. З цього випливає, що при тактах впуску, стиску та випуску поршень ходить в циліндрі саме за рахунок енергії, що віддається маховиком. У багатоциліндровому двигуні порядок роботи циліндрів встановлюється таким чином, щоб робочий хід хоча б одного поршня допомагав здійснювати допоміжні такти і до того ж обертав маховик.

А тепер підіб'ємо підсумки: сукупність послідовних процесів, що періодично повторюються в кожному циліндрі двигуна і забезпечують його безперервну роботу, називається робочим циклом. Робочий цикл чотиритактного двигуна складається з чотирьох тактів, кожен з яких відбувається за

один хід поршня або за півоберта колінчастого валу. Повний робочий цикл здійснюється за два обороти колінчастого валу.

Кузови легкових автомобілів здебільшого мають несучу конструкцію, яка передбачає кріплення основних вузлів та агрегатів безпосередньо до його корпусу. Дещо рідше зустрічаються легкові автомобілі, що мають кузов з несучою основою або підрамником, ще рідше - рамну конструкцію. Несучий кузов набув поширення з 50-х років минулого століття.

Корпуснесучого кузова рис. 1.2 об'ємний, з листового металу товщиною 0,5 –2,0 мм, є жорсткою звареною конструкцією, що складається з окремих, попередньо зібраних вузлів: 1)основи (підлоги) з передньою і задньою частинами корпусу; 2) лівої та правої боковин зі стійками дверей та задніми крилами; 3) дахи та 4) передніх крил. Жорсткість кузова забезпечується наявністю в його складі великої кількості профільних елементів із штампованих деталей, які при з'єднанні створюють закриті коробчасті перерізи.

Тип кузовавизначається числом функціональних відсіків (обсягів) та конструктивним виконанням. Виробниками випускаються автомобілі з трьох-, дво-, та однооб'ємними кузовами.

Триоб'ємний кузов має у своєму складі моторний відсік, салон та багажне відділення (наприклад, лімузин, купе, седан, кабріолет, хардтоп).

Двооб'ємний кузов має моторний відсік та салон, поєднаний з багажним відділенням, розташованим у задній частині салону (наприклад, універсал, комбі, фастбек, хетчбек).

В однооб'ємному кузові моторний відсік, салон та багажник об'єднані в одне ціле (наприклад, мінівени з центральним розташуванням силового агрегату, пасажирські фургони типу «буханець»).

Кузов може бути відкритим чи закритим. Відкритий тип кузова має знімний дах або верх, що складається, виконаний з матер'яного або пластикового тенту (наприклад, кабріолет, родстер, фаетон, ландо).

Вантажні типикузовів легкових автомобілів також можуть бути відкритими - "пікап", або закритими - "фургон". Вантажна частина кузова таких автомобілів відокремлена від водія та пасажирів стаціонарною перегородкою.

Деякі типи кузовів легкових автомобілів представлені на рис. 1.3.

1.2 Шасі

Шасі автомобіля забезпечує передачу зусилля від двигуна до провідних коліс, керування автомобілем та його пересування. До складу шасі входить: 1) силова передача (трансмісія); 2) ходова частина та 3) механізми управління.

1.2.1 Трансмісія

Трансмісія здійснює передачу крутного моменту

від колінчастого валу двигуна до провідних коліс, трансформуючи його (крутний момент) залежно від умов руху автомобіля. Силові передачі автомобілів можуть мати істотні відмінності.

За рівнем пристосованості до різних дорожнім умовамі призначення, силові передачі можна розділити на: 1) трансмісію автомобілів класичного компонування; 2) трансмісію автомобілів із приводом на передні колеса; 3) трансмісію автомобілів підвищеної прохідності з "колісною формулою - 4х4"; 4) трансмісію автомобілів дорожньої прохідності з "колісною формулою - 4х4".

Розташування вузлів та агрегатів трансмісії автомобілів різного призначення показано на рис. 1.4.

Автомобіль класичного компонуваннямає привід на задні колеса та переднє поздовжнє розміщення силового агрегату. Трансмісія такого автомобіля складається з: 1) зчеплення, 2) коробки передач, 3) карданної передачі та 4) провідного моста, в якому розміщується головна передача з диференціалом та півосями.

Зчепленнязабезпечує з'єднання двигуна та трансмісії при русі автомобіля, а також здійснює передачу обертання від колінчастого валу на вали коробки передач. Коли за зміни умов руху необхідно переключити передачу зчеплення від'єднує вал двигуна від трансмісії. Зчеплення легкових автомобілів, що мають механічну трансмісію - фрикційне, сухе

з одним веденим диском та механічним або гідравлічним приводом.

Однодискове фрикційне зчеплення має 1) ведений диск зі ступицею, гасителем крутильних коливань ( демпфером

) та фрикційними накладками; 2) натискний диск; 3) діафрагмову натискну пружину; 4) кожух зчеплення та деякі інші деталі.

Загальний пристрій зчеплення легкового автомобіляпоказано на рис. 1.5.

У автомобілях з автоматичними трансмісіями використовуються гідродинамічні трансформатори та коробки передач, що діють автоматично, залежно від швидкісного та навантажувального режиму руху автомобіля.

Коробка передачслужить зміни тягового зусилля на колесах, і навіть отримання заднього ходу і від'єднання провідних коліс від двигуна. На легкових автомобілях, як правило, застосовуються дві або тривальні коробки передач.

У трансмісіях з ручним або напівавтоматичним перемиканням передач застосовуються механічні коробки в основному циліндричними шестернямизовнішнього зачеплення.

У автомобілях з автоматичними трансмісіями застосовуються як вальні, так і планетарні

коробки передач, керування перемиканням передач у яких здійснюється автоматично багатодисковими зчепленнями, що працюють у масляній ванні, та стрічковими гальмами, що дозволяють перемикати передачі без розриву потоку потужності (тобто без перемикання на «нейтральну» передачу). Кількість багатодискових зчеплень та стрічкових гальм залежить від кількості передач у коробці.

Трансформація переданого від двигуна крутного моменту за допомогою перемикання передач в коробці передач досягається введенням в зачеплення шестерень різного діаметра, що змінюють як співвідношення між числами обертів колінчастого валу двигуна і провідних коліс автомобіля, так і величину тягових зусиль.

Величина змін вказаних характеристик визначається передатним числом

передачі (що більше передатне число передачі, тим сильніше змінюється момент, що крутить). Передавальне число в загальному випадку дорівнює відношенню числа зубів (діаметра) веденої шестерні до зубів (діаметру) провідної.

Механічна коробкапередач має корпус, в якому розміщуються: 1) первинний, вторинний та проміжний валы; 2) шестерні передач; 3) синхронізатори; 4) штоки та вилки перемикаючого механізму; 5) важіль перемикання передач та інші деталі. Загальний пристрій п'ятиступінчастої коробки показано на рис. 1.6.

Карданна передачаздійснює передачу зусилля від коробки на головну передачу провідного мосту автомобіля. Внаслідок того, що при русі автомобіля його провідний міст здійснює коливання у вертикальній і горизонтальній площинах, карданна передача повинна передавати крутні моменти при кутах нахилу між валами і відстанях між передньою і задньою осями, що постійно змінюються.

Карданна передача складається з: 1) карданного валу (валів); 2) карданних шарнірів або шарнірів рівних кутових швидкостей; 3) проміжних опор та еластичних муфт карданного валу (валів). Пристрій карданної передачі повнопривідного автомобіля показано на рис. 1.7.

Головна передача

забезпечує передачу крутного моменту з карданного валу на півосі під кутом 90° і змінює крутний момент відповідно до свого передавального числа. Головні передачі легкових автомобілів, здебільшого, одинарні

і складаються з двох шестерень - ведучої та веденої. Провідна шестерня рухається від карданного валу. Ведена шестернякріпиться до корпусу диференціала і передає обертання півосі.

Диференціалслужить для розподілу моменту, що крутить, між провідними колесами і дозволяє їм обертатися з різною швидкістю при русі автомобіля в повороті або по нерівній дорозі. Найбільшого поширення мають диференціали з конічними шестернями

. Диференціал складається з корпусу (коробки) диференціала, у якому розміщуються: 1) півосьові шестірні; 2) сателітові шестірні і 3) вісь сателітів.

Півосіпередають крутний момент від диференціала на провідні колеса автомобіля.

Головна передача з диференціалом та півосями встановлюється у балці провідного мосту. Балка мосту має центральну частину. картер

і півосьові рукави

. Балка є задньою віссю автомобіля та кріпиться до кузова через елементи підвіски. Балки бувають роз'ємні та нероз'ємні. Пристрій провідного мосту з головною передачею та диференціалом показано на рис. 1.8.

Трансмісія автомобілів з приводом на передні колесавідрізняється від розглянутої вище тим, що немає заднього провідного мосту і карданної передачі. Головна передача та диференціал розміщуються в додатковому картері коробки передач, а передача зусиль від диференціала на колеса здійснюється через вали приводу передніх коліс із шарнірами рівних кутових швидкостей (ШРУС).

Трансмісія автомобілів підвищеної прохідності позашляховиків з колісною формулою – 4х4додатково має другу коробку передач – роздавальну коробку

; кілька карданних передач; два провідні мости – передній та задній, з головними передачами та міжколесними диференціалами. Роздавальна коробка, як правило, забезпечена знижувальною передачею і може мати міжосьовий диференціал (для версій з постійним (тобто не відключається) приводом на всі колеса). Також передбачається механізм блокування одного чи кількох диференціалів. На частини техніки застосовуються диференціали, що самоблокуються або диференціали підвищеного тертя, а також механізми відбору потужності на привід допоміжних механізмів, наприклад лебідки.

До позашляховиків пред'являються підвищені вимоги щодо сили тяги, міцності підвіски, кузова, а також інших вузлів та систем. До особливостей компонування таких машин, можна віднести коротку базу і високий кліренс ( дорожній просвіт) які, поряд з переліченими вище характеристиками, дозволяють долати різний ступінь бездоріжжя.

Трансмісія автомобілів дорожньої прохідності з «колісною формулою – 4х4»призначена для експлуатації на дорогах з твердим покриттям, але може мати компромісну конструкцію, тобто. одночасно відповідати вимогам як позашляховика, так і звичайного автомобіля з приводом на передні або задні колеса. Найчастіше застосовується схема, де передні колеса є основними ведучими, а задній міст підключається автоматично і за необхідності. Як механізм автоматичного підключення заднього мостувикористовуються багатодискові в'язкі муфти або механізми підвищеного тертя, що розміщуються в роздавальній коробці. Сама роздавальна коробка, як правило, монтується в одному корпусі із коробкою передач.

Трансмісія сучасних автомобілів може мати електронні чи електронно-гідравлічні пристрої керування силою тяги провідних коліс

, до яких відносять систему протибуксування (ASR). Протибуксувальна система запобігає провертанню коліс щодо дорожнього покриття, при зайвому моменті, що крутить, тим самим, забезпечуючи плавне торкання автомобіля з місця, оптимальну тягу на колесах і підтримку курсової стійкості автомобіля.

1.2.2 Ходова частина

Ходова частина автомобіля складається з: 1) несучої основи; 2) передньої та задньої осей; 3) підвіски та 4) коліс.

Несучою основоюлегкового автомобіля є несучий кузов або рама. Так само, основа, що несе, може бути утворена елементами рами, з'єднаними з профільними елементами панелі підлоги. Отримана таким чином конструкція, є окремим вузол автомобіля. До несучої основи (кузова або рами) кріпляться всі частини та механізми автомобіля. На раму встановлюється сам кузов (кабіна).

Передні та задні осіавтомобіля можуть бути провідними і неведучими . Провідними осями є балки провідних мостів (переднього та/або заднього). Неведуча вісь вантажного автомобіля є сталевою балкою за допомогою ресор, що з'єднується з рамою. У легкових автомобілів, що мають незалежну підвіску коліс, поняття неведучої передньої та задньої осіВідсутнє. У передній частині кузова автомобіля, що несе, з задньою провідною віссю є сталева балка - поперечка, що прикріплюється до кузова жорстко. У задній частині кузова автомобіля, що несе, з приводом на передні колеса також є поперечна балка, звана з'єднувачем важелів, яка приєднується до кузова через елементи підвіски. До балок кріпляться важелі підвіски та інші деталі.

Підвіскагасить коливання кузова, що виникають під час руху автомобіля, пом'якшує та поглинає удари коліс про нерівність дороги тим самим, забезпечуючи більший комфорт водію та пасажирам, збереження вантажів та експлуатаційну безпеку автомобіля. Підвіска автомобілів буває залежною і незалежною . Слід розрізняти ресори, важільні, пружинні, торсіонні, гідропневматичні та пневматичні підвіски, а також підвіски змішаного типу. Основні типи підвісок показано на рис. 1.9а. та рис. 1.9б.

Колесаавтомобіля можуть бути провідними, веденими та керованими. Провідні колеса можуть бути передні колеса, задні колеса або всі колеса автомобіля. Якщо ведучою є одна пара коліс (незалежно – передня чи задня), то автомобіль має колісну формулу 4х2; якщо ведучими є чотири колеса, то – 4х4.

Керовані колеса у легкового автомобіля – передні.

Передні колеса, що керуються, встановлюються на вісь з кутом розвалу у вертикальній площині, рівним 0 - 3° і сходженням 2 - 4 мм. Для стабілізації керованих коліс у середньому положенні вісь повороту колеса має поперечний та поздовжній нахили (рис. 1.10).

Колесо складається з металевого обода та диска. У штампованих коліс диск з ободом з'єднуються за допомогою зварювання. У литих та кованих коліс диск та обід виконаний за одне ціле. На обід колеса монтується шина. Шини бувають двох типів - камерні та безкамерні. За способом укладання несучого корда, розрізняють шини радіальні та діагональні, а за формою та малюнком протектора – зимові, літні та всесезонні. Є й інші конструктивні відмінності шин.

1.2.3 Механізми управління

До механізмів управління відносяться рульове управління та гальма.

Рульове управліннязабезпечує зміну напрямку руху автомобіля шляхом повороту його керованих коліс. Рульове керування складається з: 1) кермового колеса з валом, встановленим у рульовій колонці; 2) кермового механізму; 3) рульового приводу та деяких інших деталей.

Рульовий механізмзабезпечує передачу зусиль від рульового колеса з валом на деталі рульового приводу і далі на рульову трапецію та керовані колеса. Більшого поширення мають кермові механізми глобоїдально-черв'ячного та рейкового типу

.

До деталей рульового приводу легкових автомобілів з незалежною передньою підвіскою відносять рульову сошку, маятниковий важіль, середню та бічні рульові тяги, рульові наконечники, рульові важелі поворотних кулаків або стійок та інші деталі. У пристрої приводу рульового механізму черв'ячного або рейкового типу є відмінності.

Деталі кермового приводуутворюють рульову трапецію

. Рульова трапеція здійснює одночасний поворот керованих коліс, при цьому внутрішнє до центру повороту колесо повинно повертатися на більший кут, ніж зовнішнє, для забезпечення кочення колів по колам, описаним з одного центру. Слід розрізняти нерозчленовані

і розчленовані

кермові трапеції. Нерозчленовану трапецію застосовують на автомобілях, у яких керовані колеса встановлюються на одній осі, підвішеній через деталі підвіски до кузова або рами. Розчленовану підвіску використовують при незалежної підвіскикерованих коліс. Рульові управління з глобоїдально-черв'ячним механізмом та механізмом рейкового типу показані на рис. 1.11.

Гальмівні системиавтомобіля служать для зниження швидкості автомобіля та його зупинки, а також для утримання автомобіля у нерухомому стані. Уповільнення автомобіля забезпечує робоча гальмівна система

. Утримання автомобіля в нерухомому стані на ухилі під час зупинки або стоянки забезпечує стоянкова гальмівна система

. Крім перерахованих систем, які можна назвати основними, автотранспортні засобиоснащуються іншими засобами для гальмування. на вантажних автомобіляхі причіпні пристроїзнаходять застосування аварійні, запасні, допоміжні та різні типи моторних гальмівних систем. Широке поширення мають антиблокувальні системи(ABS)

.

Управління робочою гальмівною системою здійснюється від ножної педалі гальма. Передача зусиль від педалі гальма до робочих гальмівних механізмів реалізується через гідравлічний, пневматичний та рідко механічний привід. У автомобілях, оснащених системами ABS, ASR та системи управління динамікою автомобіля гальмівні зусилля регулюються ЕБУ (електронними блоками управління). Електронні системиуправління гальмами широко використовується в електропневматичних та електрогідравлічних гальмівних механізмах.

Основними вузлами та деталями робочої гальмівної системи з гідравлічним приводом є: 1) головний гальмівний циліндр із бачком для гальмівної рідини; 2) робочі гальмівні циліндри, з'єднані з головним гальмівним циліндром та регулятором гальмівних зусиль трубопроводами; 3) колісні гальмівні механізми, що складаються з гальмівних барабанів чи дисків та гальмівних колодок; 4) педаль гальма та підсилювач гальм вакуумного або іншого типу.

Гальмо стоянки має механічний привід і при включенні блокує задні колеса автомобіля. У ряді застарілих конструкцій гальмо стоянки впливає на карданний вал (нині застосування трансмісійного гальма стоянки заборонено Правилами ЄЕК ООН і ГОСТ РФ). На вантажних автомобілях з пневмотормозами гальмо стоянки приводиться в дію за допомогою енергоакумулятора.

Загальний пристрій робочої та стоянкової гальмівної системи легкового автомобіля показано на рис. 1.12.

Глава 2. АВТОМОБІЛЬНІ ДВИГУНИ.

Двигунє на автомобілі основним джерелом механічної енергії і використовується як силова установка, що приводить машину в рух. На автотранспортні засоби встановлюють двигуни різних конструкцій, серед яких більшого поширення набули. поршневі двигуни внутрішнього згоряння (ДВЗ).

Набагато меншою мірою використовуються роторні двигуни внутрішнього згоряння (двигуни Ванкеля)

, і все більше виробників схиляється до застосування комбінованих (гібридних) установок

, що поєднують у собі поршневий ДВС та електродвигун. На частини техніки встановлюються газотурбінні двигуни та електродвигуни

.

Поршневими двигунами внутрішнього згоряння (рис. 2.1)комплектується більшість сучасних автомобілів. У поршневих двигунах тиск газів, що утворюється від згоряння палива в камері згоряння, сприймається поршнем, що рухається в циліндрі. Поворотно-поступальний рух поршня за допомогою кривошипно-шатунного механізму перетворюється на обертальний рух колінчастого валу.

До поршневих ДВС відносяться дизельні двигуни

, з самозайманням паливно-повітряної суміші та двигуни Отто,

із запаленням суміші від стороннього джерела тепла, наприклад, від електричної іскри, що утворюється між електродами свічки системи запалення. Такі двигуни називають двигунами із іскровим запалюванням. За конструкцією кривошипно-шатунного та газорозподільного механізмів дизельні двигуни та двигуни Отто практично не відрізняються.

Роторні двигуни внутрішнього згоряння (рис. 2.2)мають ряд переваг перед поршневими двигунами та ряд недоліків, що стримують їх широке застосування. З двигуном експериментували багато відомих автомобілебудівних фірм, включаючи Волзький Автомобільний завод(ВАЗ), але на сьогоднішній день, мабуть, лише "Мазда" серійно встановлює їх на спортивні версії своїх машин.

У двигуні Ванкеля роль поршня виконує ротор, що має форму рівностороннього трикутника з округленими вершинами і злегка опуклими сторонами, що обертається в овальному корпусі (циліндрі) складною траєкторією. (епітрохоїд)

.

Комбіновані(гібридні) двигунимають у своєму складі двигун внутрішнього згоряння та електродвигун, що здійснює передачу крутного моменту на колінчастий вал ДВС або безпосередньо на провідні колеса автомобіля. З огляду на властивості «оборотності електричних машин» Електродвигун, в подібних пристроях, може виконувати функції як стартера, здійснюючи обертання колінчастого валу ДВС при запуску і, в певних умовах, забезпечуючи рух автомобіля без його участі, так і генератора, працюючи на підзарядку акумуляторних батарейпри встановлених режимах руху. Автомобілі подібних конструкцій відрізняє висока економіка палива і відповідність сучасним вимогам екологічної безпеки.

Термін «комбінований двигун» також застосовується для поршневих двигунів, що мають у своєму складі газову турбіну та компресор (турбокомпресорний двигун).

Газотурбінні двигуни,як самостійні силові установки, широкого поширення на автомобільній техніці немає. Їх застосування в основному обмежене як допоміжні агрегати поршневих двигунів. Наприклад, газотурбінні системи наддуву ДВЗ. Схема турбокомпресорного двигуна показано на рис. 2.3.

Електродвигунияк самостійна силова установка з об'єктивних для сьогоднішнього дня причин на серійних моделях автомобілів практично не використовуються.

2.1. Класифікація поршневих двигунів внутрішнього згоряння.

Поршневі двигуни внутрішнього згоряння можна умовно класифікувати:

1) за способом сумішоутворення та виду застосовуваного палива; 2) за способом здійснення робочого циклу; 3) за кількістю циліндрів та їх розташування; 4) за способом охолодження та змащення деталей тощо.

За способом сумішоутворення двигуни внутрішнього згоряння діляться на двигуни з зовнішнім сумішоутворенням

та двигуни із внутрішнім сумішоутворенням.

Автомобільні двигуни із зовнішнім сумішоутворенням працюють на легкому паливі, в основному на бензині або газі. Приготування паливно-повітряної суміші та її дозування здійснюють карбюраторні, газобалонні та інжекторні системи живлення

. Утворення паливно-повітряної суміші відбувається поза циліндром двигуна - в змішувальній камері карбюратора, в спеціальному змішувачі або безпосередньо впускному колекторі. Суміш в циліндрі спалахує в кінці такту стиснення, примусово від електричної іскри.

Автомобільні двигуни з внутрішнім сумішоутворення працюють, в основному на дизельному паливі, яке відноситься до важких видів палив. До цього виду палива відносять «солярку», мазут і сиру нафту. У дизельних двигунах суміш готується безпосередньо в циліндрі з повітря та палива, що подаються в циліндр окремо. Запалення паливно-повітряної суміші в циліндрі відбувається мимоволі від впливу високої температури при стисканні. Винятком є система безпосереднього упорскування бензину

де запалювання суміші здійснюється від електричної іскри.

За способом здійснення робочого циклу слід розрізняти двотактні

і чотиритактні

двигуни. По-перше, робочий цикл

відбувається за два ходи поршня, тобто. за один оборот колінчастого валу. У других, робочий цикл відбувається за чотири ходи поршня, тобто. за два обороти колінчастого валу. Під робочим циклом двигуна слід розуміти сукупність процесів, що протікають в циліндрах двигуна і змушують його працювати.

Переважна більшість сучасних автомобілів обладнуються чотиритактними двигунами.

За кількістю циліндрів та їх розташуванням двигуни діляться на двох - і багатоциліндрові з рядним, багаторядним, вертикальним, похилим, зіркоподібним і горизонтальним розташуванням циліндрів (рис. 2.4).

Багаторядні двигуни можна поділити на: 1) V – образні дворядні двигуни

з кутом розвалу циліндрів 90 і менше градусів; 2) U – образні дворяднідвигуни; 3) опозитні двигуни

з розташуванням циліндрів під кутом 180 градусів; 4) W – образні трирядні двигуни

; і 5) двигуни з великою кількістю рядів циліндрів.

Багаторядне розташування циліндрів двигуна дозволяє зменшити габаритну довжину двигуна за збереження числа циліндрів. Опозитне, тобто. лежаче розташування циліндрів, зменшує габаритну висоту двигуна, що дозволяє знизити центр тяжіння автомобіля і, тим самим поліпшити його стійкість.

За способом охолодження та мастила деталей розрізняють двигуни з повітряним та рідинним охолодженням, з примусовим мастилом деталей, мастилом розбризкуванням та комбінованим мастилом.

Також є інші конструктивні відмінності двигунів.

Глава 3. ЗАГАЛЬНИЙ ПРИСТРІЙ ДВИГУНА ВНУТРІШНЬОГО ЗГОРАННЯ.

Автомобільні двигуни мають такі механізми та системи: 1). Кривошипно-шатунний механізм (КШМ); 2). Газорозподільний механізм (ГРМ); 3). Систему охолодження, мастила, вентиляції картера, живлення, запалення, рециркуляції газів, що відпрацювали, пуску та деякі інші.

Кривошипно-шатунний та газорозподільний механізми забезпечують робочий цикл (роботу) двигуна. Системи двигуна, у свою чергу, забезпечують роботу КШМ та ГРМ.

Механізми та системи двигуна складаються з окремих деталей та вузлів. Підставою для кріплення деталей та вузлів перерахованих систем та механізмів є корпус двигуна

.

3.1 Корпус двигуна.

Поршневий двигун внутрішнього згоряння класичною(традиційної) конструкції має корпус, що складається з блоку циліндрів

(блок-картера) та головки блоку циліндрів

, закритих, зверху - клапанною кришкою

, знизу - масляним піддоном

, спереду та ззаду - передньої та задньої кришками колінчастого валу з самопідтискними сальниками. Корпус може мати іншу конструкцію. Наприклад, нижня частина картера може бути роз'ємною, і в цьому випадку корпус складатиметься з трьох складових частин: блоки циліндрів (середньої частини корпусу), головки блоку циліндрів (верхньої частини корпусу) та фундаментної рами

(нижній частині корпусу) та відповідних кришок. Зустрічаються двигуни з моноблочною конструкцією корпусу,

в якому блок циліндрів і головка блоку циліндрів виконуються у вигляді єдиного, нероз'ємного виливки. Різноманітність конструкцій двигунів різних моторобудівних підприємств передбачає різні підходи до їх ремонту. .

Корпусні деталі двигуна є основою для кріплення деталей кривошипно-шатунного та газорозподільного механізмів

, а також вузлів і деталей систем змащення, охолодження, запалювання, живлення та ін. Деталі корпусу двигуна показані на рис. 3.1.

Блоки циліндріввідливаються із сірого легованого чавуну або висококремнистих алюмінієвих сплавів ( силумінів

). Деякі фірми практикують виготовлення блоків з металокераміки. Блоки циліндрів двигуна з рідинним охолодженням мають подвійні стінки. « сорочку охолодження»

. Сорочка охолодження заповнюється рідиною, що охолоджує.

Блоки циліндрів двигунів з повітряним охолодженням циліндрів мають ребра. Циліндри, як правило, укладені в кожух, через який вентилятором системи охолодження прокачується повітря.

Головки блоків циліндрівбензинових і дизельних двигунів легкових автомобілів відливаються з алюмінієвих сплавів і рідше з чавуну і, за рідкісними винятками, мають моноблочну конструкцію, тобто. один ряд циліндрів двигуна встановлюється одна, єдина всім циліндрів, головка. На частині дизельних двигунів кожен циліндр (або пара циліндрів) може мати власну головку. Головка через термостійку прокладку кріпиться до привалкової площини

блоку циліндрів болтами, якщо чавунний блок, або гайками через шпильки, якщо блок алюмінієвий. Болти кріплення головки виготовляються з високоміцних сталей і за невеликих діаметрів повинні забезпечувати значні зусилля (моменти) затягування

.

Зусилля затягування болтів (гайок) кріплення головки блоку регламентується виробником і, для більшості автомобілів, у середньому становлять 9,0 – 10,0 кгс х м.Стінки головки блоку подвійні. Сорочка охолодження, утворена подвійними стінками головки блоку, з'єднується з сорочкою охолодження блоку циліндрів. У головці блоку виконуються камери згоряння. На головці розміщують деталі газорозподільного механізму, включаючи розподільний вал (вали), впускні та випускні клапани та деталі приводу клапанів.

3.2. Деталі циліндропоршневої групи (ЦПГ) та

кривошипно-шатунного механізму

До деталей циліндропоршневої групидвигуна відносяться: циліндри (гільзи циліндрів);

поршні

; поршневі кільця; поршневі пальці

(Рис. 3.2).

До деталей кривошипно-шатунного механізму двигуна належать: шатуни

і кришки шатунів

; колінчастий вал

і кришки колінчастого валу

і маховик

. Частина двигунів з малою кількістю циліндрів (до чотирьох) може мати балансирні вали

, які також слід відносити до деталей КШМ

Циліндри. У рядних двигунах, якщо блок циліндрів відливається з чавуну, циліндри виготовляються разом із блоком. У чавунних блоках багаторядних двигунів та блоках виконаних з алюмінієвих сплавів циліндри можуть виготовлятися у вигляді окремих гільз

із чавуну, спеціальної сталі або металокераміки.

Гільзи, які встановлюються безпосередньо в сорочку охолодження блоку циліндрів, звуться «мокрих»

.

Зовнішня поверхня «мокрих» гільз омивається рідиною, що охолоджує. Мокрі гільзи встановлюються в отвори блоку із зазором, і утримуються від переміщення в цьому отворі головкою блоку циліндрів. Для надійного закріплення гільзи головкою блоку циліндрів верхній бурт гільзи повинен виступати за верхню площину блоку на величину, що регламентується технічними умовами (для різних типів двигунів ця величина лежить у межах 0,02 – 0,12 мм).

Гільзи, зовнішня поверхня яких не контактує з охолоджувальною рідиною, мають назву – "сухі гільзи".

«Сухі» гільзи встановлюються в блок з натягом

. Складання з'єднань з натягом означає, що діаметр втулки (гільзи) більший за діаметр посадкового отвору, в який ця втулка встановлюється. Величина натягу вимірюється в міліметрах і визначається як різниця діаметрів деталей, що сполучаються. Натяг забезпечує нерухомість гільзи при тепловому розширенні матеріалу блоку в процесі прогрівання двигуна, що працює.

Внутрішня робоча частина циліндра обробляється на спеціальному устаткуванні до певної чистоти (шорсткості) та має рівну поверхню, яку називають « дзеркалом циліндра»

. При фінішній (остаточній) обробці циліндра на його поверхню наносяться просторово орієнтовані ризики, що сприяють утриманню в них олії необхідної для змащення поршневих кілецьта поршнів.

На робочі поверхні алюмінієвих циліндрів можуть наносити додаткові покриття типу «Нікасіл»

(нікель з кремнієм) або кремнієві покриття, які отримують кислотним травленням поверхні. Робочі поверхні чавунних циліндрів, зазвичай, термічної обробці не піддаються і покриттів немає. Технологія ремонту алюмінієвих та чавунних циліндрів може суттєво відрізнятися.

За внутрішнім діаметром циліндри номінальних розмірів розбиваються заводом виробником на категорії (класи) з кроком 0,01 мм. Категорії циліндрів позначаються зазвичай літерами латинського алфавіту (A, B, C…..) і тавруються на привалковій площині картера двигуна чи іншому місці. Клас (категорія, група) циліндра, також може позначатися фарбою, цифрою, друкованим відбитком, чи іншим способом.

На рис. 3.3а. показані корпусні деталі рядного шестициліндрового двигуна, що гільзованого мокрими чавунними гільзами. На рис. 3.3 б. показаний блок-картер рядного чотирициліндрового двигуна традиційної конструкції з циліндрами, виконаними разом з блоком.

Поршнівиготовляються з алюмінію легованого кремнієм та іншими металами методом лиття в кокіль

(спеціальна форма) або методом штампування з подальшою обробкою деталі різанням. Для деяких типів автомобільних двигунів, що працюють з високими питомими навантаженнями на деталі, поршні виготовляються зі сталі та металокераміки.

Поршні сприймають тиск газів, забезпечують передачу зусиль на шатун та герметизують камеру згоряння.

Верхня частина поршня має назву - головка поршня

нижня напрямна частина поршня називається спідницею поршня

. На рис. 3.4. показана конструкція поршня а) бензинового двигуна та б) дизельного двигуна з напівроздільний

камерою згоряння.

Головка поршня- Найбільш посилена частина поршня, де товщина стін може досягати декількох мм. На головці поршня виконані канавки під кільця поршневі. У нижній канавці маслознімного кільця прорізаються дренажні отвори для відведення олії. У головку поршня, для підвищення зносостійкості поршня, можуть закладатися чавунні вставки, а на днище поршня

(верхня частина головки) та зону «вогневого поясу»

(Частина головки поршня від днища до канавки першого компресійного кільця) наносити спеціальні покриття. Днище поршня може мати плоску, опуклу, увігнуту та іншу форму. У днищі поршнів частини двигунів виконуються поглиблення під клапани. (Цекування)

або камери згоряння.

Спідниця поршня.

Товщина стін спідниці сучасних поршнів може бути менше 1,5 мм. Для кращого підробітку поршня в циліндрі на спідницю поршня напилюють тонкий шар олова або графітове покриття. Для цих же цілей на спідниці поршня виконують накатку у вигляді мікроканавок глибиною до 0,02 мм, в яких при роботі двигуна утримується масло. Спідниці поршнів двигунів із цільноалюмінієвими циліндрами можуть покриватися тонким шаром заліза. У середній частині спідниці є отвори під поршневий палець. Стінки спідниці біля отвору під поршневий палець мають потовщення (припливи), іменовані бобишками

. У більшості поршнів вісь отвору під поршневий палець зміщена щодо площини симетрії поршня у бік на 0,5 – 2,5 мм.

Поршні автомобілів російського, європейського та американського виробництва часто виготовляються із сталевими терморегулюючими вставками у спідниці біля отвору під поршневий палець. Вставки, що мають порівняно з матеріалом поршня, менший коефіцієнт теплового розширення, перешкоджають розширенню спідниці поршня при нагріванні. З тією ж метою зменшення теплопередачі від головки поршня до спідниці із зовнішнього боку бобишок виконуються підрізи, які мають назву «холодильників»

, а по нижній канавці маслознімного кільця або спідниці поршня, наскрізні розрізи «Т» - або «П» – образної форми.

Спідниця поршня має форму овалу, велика вісь якого перпендикулярна осі отвору поршневого пальця. У поздовжньому розрізі поршень має форму конуса, що розширюється до спідниці. Еліпсність спідниці та різниця діаметрів поршня у верхній та нижній його частині може бути більше 0,50 мм.

Поршень встановлюється в циліндр із зазором. Зазор повинен компенсувати розширення поршня при нагріванні і забезпечувати присутність масла між деталями, що труться. Величина настановного зазору строго регламентується заводом-виробником і в залежності від конструкції того чи іншого двигуна лежить у межах 0,01 – 0,09 мм (більшість двигунів нормально працюватимуть із зазором 0,04 – 0,06 мм.). Зазор між стінкою циліндра і поршнем забезпечується по більшій осі овалу спідниці поршня.

Поршні для одного двигуна не повинні відрізнятися за масою більш ніж на 2-4 грами або не більше ніж на 1 -1,5% середнього арифметичного від суми мас всіх поршнів даного двигуна.

Заводи випускають поршні номінального та ремонтного розмірів. По зовнішньому діаметру та діаметру отвору під поршневий палець поршні номінального розміру, розбиваються на категорії (класи). Інформація про розмірність і вагу поршня, а також інша інформація, що вибивається на днище поршня (рис. 3.5).

Клапани. Основними елементами клапана є головка та стрижень . Клапани виготовляються із пруткової сталі способом її висадки. Для виготовлення впускного клапана застосовують хромисту або хромокремніста сталь. Випускні клапани працюють в умовах високих температур, і щоб уникнути швидкого вигоряння виробляються з жароміцних сильхромових або хромонікель марганцовистих сталей. При цьому стрижень та головка випускних клапанів може виготовлятися з різних сталей та з'єднуватися між собою зварюванням. Стрижень випускного клапана іноді робиться порожнистим. Порожнина заповнюється рідким металевим натрієм, який при роботі клапана сприяє перенесенню тепла сильно нагрітої головки клапана в стрижень. Поверхню стрижня шліфують і іноді хромують підвищення зносостійкості. Робочою поверхнею тарілки ( фаскою ) клапан щільно прилягає до сідлу, запресованого в головку блоку циліндрів.

Сідла клапанівдля алюмінієвих головок блоку виконуються з жароміцного чавуну (рідше сталі) і встановлюються в головку з натягом 0,09 - 0,12 мм з наступним завальцюванням матеріалу головки на сідло. Нещільна посадка клапана в сідлі є основною причиною його виходу з ладу (прогорання) і розгерметизації камери згоряння.

Напрямні втулкиклапанів виготовляються з чавуну, бронзи або металокераміки і запресовуються в головку циліндрів блоку (або блок циліндрів, при нижньому розміщенні клапанів) з натягом 0,04 – 0,08 мм. Через напрямну втулку проходить стрижень клапана. Втулка може мати посадковий поясок для встановлення сальника клапана ( маслознімного ковпачка ), що ущільнює стрижень клапана і запобігає попаданню надлишок масла по стрижню клапана в камеру згоряння. При цьому для поліпшення мастила стрижня клапана по внутрішній поверхні направляючої втулки виконують спіральну канавку («різьблення») з кроком 2 – 3 мм, у якій утримується масло. Зазор між стрижнем клапана та втулкою регламентується виробником і для більшості двигунів встановлюється в межах 0,04 – 0,08 мм у впускних клапанів та 0,06 – 0,12 мм у випускних.

Пружини клапанівповертають клапан на сідло після зняття з нього навантаження від кулачка розподільного валу, утримують клапан у закритому положенні, забезпечуючи його щільну посадку в сідлі, і запобігають розриву кінематичного зв'язку між передатними деталями і клапаном. На один клапан встановлюється одна або дві пружини (внутрішня - мала, і зовнішня - велика). Витки великої та малої пружин мають протилежну навивку. Пружина надягається на стрижень клапана і закріплюється на кінці через опорну тарілку за допомогою розрізних конічних сухарів.

3.3.3. Привід клапанів та їх деталі.

Залежно від конструкції газорозподільного механізму слід розрізняти три основні типи механічних приводів клапанів:

- Привід за допомогою коромисел;

- Привід за допомогою важелів;

- Привід за допомогою циліндричних штовхачів.

Привід клапанів за допомогою коромисел(рис. 3.13) має такі деталі: коромисло, вісь коромисел, штангу, проміжний штовхач.

Коромисла виготовляються з чавуну або сталі та встановлюються на осі коромисел через бронзову втулку або без неї. У зазор між коромислом та втулкою надходить олія. Одне плече коромисла спирається через проміжний штовхач на торець клапана, інше на кулачок розподільного валу або штангу (при нижньому розташуванні розподільчого валу). У плечі коромисла, що спирається на клапан, встановлюється гвинт із контргайкою або ексцентрик

, за допомогою якого здійснюється регулювання теплового зазору

між торцем клапана та деталями приводу клапана. Зазор компенсує теплове подовження стрижня клапана при нагріванні та обов'язковому порядкуконтролюється під час проведення чергового ТО. Розмір зазору регламентується заводом виробником й у двигунів різних конструкцій становить 0,15 – 0,40 мм (загалом 0,20 – 0,25 мм).Вісь коромисел є сталевою трубкою з точно обробленою поверхнею. Вісь (осі) закріплюється на головці блоку циліндрів у спеціальних отворах або болтами на кришках розподільчого валу.

Привід за допомогою важелів(рис. 3.14) має такі деталі: важіль, опору важеля та притискну пружину

.

Важіль виготовляється із сталі. Поверхня важеля, що контактує з кулачком розподільчого валу, зміцнюється загартуванням струмами високої частотичи іншим чином. Одним плечем важіль спирається на торець клапана, іншим на кулясту головку опорного болта або втулку гідравлічного штовхача

(гідрокомпенсатора

). Завзятий болт вкручується в сталеву втулку, встановлену на різьбленні в тілі головки блоку циліндрів і утримується від мимовільного викручування контргайкою. За допомогою завзятого болта здійснюється регулювання теплового зазору в приводі клапанів.

Привід за допомогою циліндричних штовхачів(Рис. 3.15). Циліндричний штовхач є сталевим стаканчиком, встановленим на стрижні клапана в спеціальному отворі головки блоку. На штовхач через сталеву шайбу впливає кулачок розподільного валу (у деяких конструкціях регулювальна шайба встановлюється під штовхач на торець стрижня клапана).

Привід клапанів із гідравлічними штовхачами.Гідравлічні штовхачі можуть встановлюватись з усіма типами приводів клапанів (рис. 3.16). У конструкціях, де застосовуються гідроштовхачі, відсутній зазор у приводі, що забезпечує ненаголошене набігання і сходження кулачка розподільного валу з штовхача, зменшує шум при роботі та усуває коливання в механізмі.

3.3.4. Системи регулювання фаз газорозподілу

Для отримання оптимальних характеристик двигуна при різних частотах обертання колінчастого валу виникає необхідність керувати часом відкриття – закриття впускних та випускних клапанів ( фазами газорозподілу ). При відносному збільшенні часу (або ступеня) відкриття впускного клапана покращується наповнення циліндра паливно-повітряною сумішшю. При відносному збільшенні часу (або ступеня) відкриття випускного клапана покращується очищення циліндра від газів, що відпрацювали. Існує чимало конструкцій, що дозволяють маніпулювати роботою клапанів. Схема роботи однієї з них показано на рис. 3.17. Конструкція дозволяє змінювати фази газорозподілу шляхом зміни висоти підйому клапанів, що досягається застосуванням розподільчого валу з кулачками, що мають криволінійний профіль. Розподільний вал у подібних конструкціях має можливість осьового переміщення.

3.4. Системи охолодження та змащення двигуна.

При роботі двигуна на деталі кривошипно-шатунного та газорозподільного механізмів діють знакозмінні сили, висока температура, тиск, агресивне середовище робітників, відпрацьованих та картерних газів.

Робота двигуна при температурі рідини, що охолоджує, нижче або вище робочої температури призводить до погіршення характеристик двигуна і підвищеного зносу його деталей. Перегрів двигуна, що супроводжується закипанням рідини в системі охолодження, може мати більш серйозні наслідки. Через зменшення зазорів у парі тертя поршень – циліндр, посилюється тертя між деталями, вигоряє мастило, стає можливим заклинювання поршня в циліндрі, «схід» хрому з верхнього компресійного кільця, поява задир на спідниці поршня і стінках циліндрів, а також часткове оплавлення і деформація поршня. Внаслідок напруг, що виникають на стику привалочних площин блоку і головки блоку можливі деформації цих площин з подальшим прогоранням прокладки головки блоку. Перегрів головки блоку призводить до деформації посадкових отворів сідел випускних клапанів, втрати натягу сідла до його випадання з гнізда.

Наслідки олійного голодування можуть бути не менш катастрофічними. Відсутність масла в парі тертя шийка колінчастого валу - підшипник, через нетривалий час призведе або до заклинювання колінчастого валу в опорах, або до прокручування в опорах вкладишів. Недолік мастила інших деталей двигуна прискорює їх знос.

Для ефективної та тривалої роботи двигуна має бути забезпечене відповідне охолодження та змащення його деталей.

3.4.1. Призначення, будову та роботу системи охолодження.

Тепло від нагрітих деталей двигуна на 60-70% відводиться системою охолодження двигуна. 30 - 40% тепла, що залишилися, відводяться системою мастила і розсіюються від корпусних деталей двигуна в підкапотний простір.

Система охолодження може бути повітряної

або рідинний

.

При повітряній системі охолодженнятепло від деталей двигуна і, в першу чергу, від камер згоряння і циліндрів передається повітря, що їх обдуває, який циркулює в повітряній сорочці охолодження. Сорочку охолодження утворюють ребра охолодження

циліндрів та кожух, усередину якого ці циліндри поміщаються (рис. 3.18). Повітря через кожух прокачується вентилятором системи охолодження з приводом електродвигуна або ремінним приводом від колінчастого валу двигуна. Кількість повітря на вході в сорочку охолодження регулюється заслінками, керованими водієм вручну або автоматично, за допомогою термостатів або інших спеціальних пристроїв. Циліндр повітряного охолодження та найпростіша схема повітряної системи охолодження показана на малюнку рис. 3.18.

Рідина система охолодженнямає сорочку охолодження, радіатор з розширювальним бачком та пароповітряним клапаном горловини радіатора (розширювального бачка), жалюзі радіатора, насос охолоджуючої рідини, термостат, вентилятор, сполучні патрубки та шланги. Сорочка охолодження, радіатор, патрубки та шланги заповнюються охолоджувальною рідиною. Загальний пристрій рідинної системи охолодження показано на рис. 3.19.

При роботі двигуна насос, що приводиться в рух від колінчастого валу через ремінну передачу, створює циркуляцію рідини, що охолоджує. Якщо двигун «холодний» рідина не потрапляє у радіатор та циркулює по малому колу

сорочки охолодження. У міру прогріву двигуна частина рідини, а потім і вся рідина починає циркулювати через радіатор по великому колу

сорочки охолодження. У радіаторі рідина охолоджується потоком повітря, створюваним вентилятором, а під час руху автомобіля ще й зустрічним потоком повітря. Охолоджена рідина забирається з радіатора насосом і подається в сорочку охолодження.

Насос охолоджувальної рідинитрадиційної конструкції – відцентрового типу, зазвичай складається з корпусу та кришки (рис. 3.20). Корпус кріпиться до блоку циліндрів двигуна та з'єднується випускним отвором із сорочкою охолодження блоку. Кришка насоса кріпиться до корпусу і має вал, встановлений у кришці на підшипнику та ущільнений з внутрішньої сторони сальником. На внутрішньому кінці валу кріпиться робоче колесо. крильчатка

. На зовнішньому кінці валу встановлюється фланець шківа приводу насоса та вентилятора. Привід насоса здійснюється від колінчастого валу клиноподібним ременем або зубчастим ременем ГРМ.

Простота конструкції насоса обумовлює його високу надійність. До основних несправностей насоса відносяться несправність підшипника та/або несправність сальника валу. Несправність підшипника, як правило, супроводжується підвищеним шумом при роботі та люфтами валу насоса. Ознакою зносу сальника є витікання охолоджуючої рідини через контрольний отвір у корпусі та/або по валу насоса назовні сорочки охолодження двигуна.

Вентилятор системи охолодженняз електричним приводом включається від датчика управління вентилятором (термореле)

при досягненні рідиною охолодження верхньої межі робочої температури та вимикається при охолодженні рідини до нижньої межі робочої температури. Механічний привід вентилятора забезпечує його постійну роботу при двигуні, що працює, незалежно від температури охолоджуючої рідини.

Термостатрегулює та підтримує температурний режим двигуна, пропускаючи рідину по малому колу при прогріванні холодного двигуна, та по великому колу, при роботі двигуна на робочих температурах (85 - 110°C).

Термостати мають одно-або двох клапанну конструкцію. Термосиловий елемент

термостата розміщується в пластмасовому або металевому корпусі термостата і є закритим латунним циліндром, всередині якого знаходиться твердий або рідкий наповнювач. Об'єм наповнювача збільшується при нагріванні. Збільшення або зменшення об'єму наповнювача призводить до переміщення (відкриття – закривання) клапанів термостата. На рис. 3.21 показано конструкцію двоклапанного термостата.

Рідинні системи охолодження автомобілів відносяться до типу закритих

та повідомляються з атмосферою лише через пароповітряний клапан пробки розширювального бачка. У розширювальний бачок рідина надходить із радіатора внаслідок розширення рідини при нагріванні. Закрита система охолодження сприяє підтримці у системі підвищеного тиску (не більше 1,10 – 1,35 атм.), що необхідно підвищення температури кипіння охолоджуючої рідини вище 100°С.

Як охолоджуючі рідини в системах охолодження двигунів використовуються антифризи

. Основою антифризів є етиленгліколь

або пропіленгліколь

. Етиленгліколь – безбарвна сильно отруйна рідина з низькою температурою замерзання, масляниста на дотик і солодкувата на смак. На основі етиленгліколю випускаються антифризи з торговою маркою "Тосол". Пропіленгліколь менше шкідливий для здоров'я, але за робочими характеристиками поступається етиленгліколю. У охолодні рідини додаються присадки, що стримують корозію металу і перешкоджають утворенню накипу на стінках сорочки охолодження. Також антифризи мають низьку температуру початку кристалізації і мають змащувальні властивості. Застосовувати як охолодну рідину воду не рекомендується, так як при цьому скорочується термін служби насоса системи охолодження і двигуна в цілому. Також не слід змішувати між собою антифризи різних виробників.

3.4.2. Призначення, будову та роботу системи змащення.

Система змазкинесе три основні функції: 1) забезпечує змащування поверхонь деталей, що труться; 2) відводить тепло від деталей; 3) виносить продукти зношування з пар тертя. За способом підведення олії до деталей розрізняють систему змащування під тиском (примусову), змащування розбризкуванням та комбіновану систему.

Переважна більшість мастильних систем автомобільних двигунів це системи комбінованого типу

(Рис. 3.22). У комбінованих системах найбільш навантажені деталі двигуна змащуються під тиском, інші розбризкуванням. Під тиском змащуються всі (за рідкісним винятком) вали двигуна - колінчастий вал, розподільний вал, вал допоміжних механізмів

(проміжний вал), балансирні вали, вал турбокомпресора та ін. Пульсуючим струменем через отвір у шатуні змащуються стінки циліндрів. У деяких конструкціях пульсуючий струмінь олії через спеціальні форсунки

подається під головку поршня на її охолодження. Олія, яка потрапляє на деталі двигуна, що обертаються і рухаються, розбризкується цими деталями, утворюючи «масляний туман». У масляному тумані працюють і змащуються деталі двигуна, яких масло не подається під тиском.

Комбінована система мастила має масляний насос

з маслоприймачем

та вбудованим редукційним клапаном

, масляний фільтр, масляний радіатор

і резервуар для олії, яким є масляний піддон у двигунів традиційної конструкції, або масляний бак двигунів, що мають так званий «сухий картер».

Масляний насосшестерні або роторного типу наводиться в рух безпосередньо від колінчастого валу двигуна або через розподільний вал або вал допоміжних механізмів. На двигунах, що мають сухий картер, привід масляного насосуможе здійснюватись від електродвигуна. Робочі шестерні масляного насоса мають внутрішнє (рис. 3.23a) чи зовнішнє (рис. 3.23b) зачеплення. Насоси з шестернями внутрішнього зачеплення компактніші і розміщуються в кришці колінчастого валу, а провідна шестерня посаджена на передній носок КВ. Масляний насос нагнітає масло до деталей та створює необхідний тиск у системі мастила. Величина тиску багато в чому залежить від частоти обертання колінчастого валу. Для двигунів різних конструкцій ця величина становить 0,4 – 0,8 кгс/см2, при оборотах КВ до 1000 об/хв. (оборотах холостого ходу), та 4,0 – 5,0 кгс/см2, при оборотах КВ 5000 – 7000 об/хв. (Обертах максимальної потужності). Максимальний тиск у системі регулюється за допомогою редукційного клапана.

Редукційний клапанвбудований у корпус насоса і перепускає частину «зайвої» олії з виходу насоса на його вхід. Робочим елементом клапана є пружна кулька, поршонок або плоска металева шайба. Мають поширення конструкції редукційних клапанів з напрямними поверхнями та без них. Клапани з напрямними поверхнями при потраплянні під клапан сторонніх частинок схильні до заклинювання в закритому положенні. Потрапляння сторонніх частинок під клапан, який не має напрямної, призводить до його негерметичності. Негерметичність клапана можлива також внаслідок зносу сідла та поверхні клапана.

Олія, що надходить до деталей двигуна від масляного насоса, очищається від механічних домішок масляного фільтра. Розрізняють одинарні та подвійні системи очищення олії (рис. 3.24).

Одинарні повнопоточні системи

набули найбільшого поширення на двигунах легкових автомобілів. Олія на вході в масляну магістраль фільтрується через єдиний масляний фільтр тонкого очищення. Подвійне очищення масла передбачає наявність двох фільтрів: повнопоточного фільтра грубого очищення масла, включеного в систему послідовно, і фільтра тонкого очищення, що підключається до системи паралельно. Через фільтр грубої очистки фільтрується все масло, що є в двигуні. Через фільтр тонкого очищення масло фільтрується "порційно".

Масляний фільтртонкого очищення може мати розбірну чи нерозбірну конструкцію (рис. 3.25).

Фільтр розбірної конструкції має корпус, стаціонарно прикріплений до двигуна і знімний елемент, що фільтрує, замінюється при кожній зміні масла.

Нерозбірні фільтри мають корпус, елемент, що фільтрує, і кілька вбудованих клапанів. Використовуються три основних типи клапанів: 1) протидренажний клапан - запобігає стіканню олії з фільтра назад в картер при двигуні, що не працює; 2) зворотний клапан (протизливний) - виключає витікання олії з фільтра при знятті фільтра з двигуна; 3) перепускний клапан - пропускає масло в масляну магістраль, минаючи фільтруючий елемент у разі підвищення тиску масла на вході у фільтр. Підвищений тиск на вході у фільтр можливий внаслідок загущення олії при низьких температурах або засмічення куліси, що фільтрує. Наявність або відсутність того чи іншого клапана у фільтра залежить від конструкції двигуна та способу кріплення до нього фільтра.

Збіг розмірів приєднувальних елементів фільтрів різних виробників не передбачає їх автоматичної взаємозамінності та придатності використання на всіх типах двигунів, до яких вони підходять за кріпленням і габаритами.

Фільтри нерозбірної конструкції підлягають заміні при кожній зміні олії відповідно до вимог експлуатації автомобіля.

Крім функції змащування деталей, що труться, система змащення несе функцію охолодження цих деталей. При цьому сама олія не повинна сильно нагріватися, щоб уникнути зниження в'язкості і здатності утримуватися на деталях а, отже, і змащувальної здатності. Охолодження масла відбувається в піддоні картера і частково в корпусі зовнішнього фільтра внаслідок їх обдування зустрічним потоком повітря під час руху автомобіля та повітрям від вентилятора системи охолодження двигуна. На частини двигунів, що мають високу теплонавантаженість, для охолодження мастила застосовують масляні радіатори.

Масляний радіаторпідключається до масляної магістралі паралельно, забезпечується запобіжним клапаном, що відключає радіатор від системи мастила при падінні тиску нижче 0,4 – 0,8 кгс/см2 і термостатом, що включає/вимикає радіатор відповідно до заданої температури.

Олійні радіатори бувають з повітряним та рідинним охолодженням. На легкових автомобілях перший тип радіаторів має більшого застосування.

Олійний радіатор з повітряним охолодженням пластинчастого або трубчастого типу встановлюється перед радіатором системи охолодження. Охолодження радіатора відбувається потоком повітря, що створюється вентилятором системи охолодження.

3.5. Технічне обслуговування двигуна.

Експлуатація автомобіля загалом та двигуна зокрема вимагає від його власника виконання низки вимог, які наказуються виробником. Виробник регламентує: 1) марку та сорт застосовуваного палива, моторного масла та інших експлутаційних рідин; 2) граничні вагові навантаження на кузов та шасі; 3) максимальну швидкістьруху автомобіля та швидкість обертання колінчастого валу двигуна; 4) температуру рідини, що охолоджує; 5) тиск олії; 6) тиск у шинах тощо. Виробником також встановлюється періодичність технічного обслуговування автомобіля, його окремих вузлів та агрегатів. Перелік робіт, що виконуються при черговому технічному обслуговуванні (ТО), наводиться в сервісній літературі з ремонту та обслуговування. Дотримання цього переліку обов'язково для ремонтного персоналу автомайстерні.

Слід розрізняти такі види технічного обслуговування автомобіля: 1) щоденне ТО; 2) міжсезонне ТО; 3) ТО №1; 4) ТО №2. До технічного обслуговування можна віднести і передпродажну підготовку автомобіля.

Щоденне ТО покладається на власника автомобіля. Міжсезонне ТО, ТО №1 та №2, як правило, проводяться на станціях технічного обслуговування (СТО). Метою ТО є запобігання появі несправностей вузлів та агрегатів автомобіля, підтримка їх у працездатному стані протягом встановленого термінуексплуатації.

Технічне обслуговуваннядвигуна в цілому зводиться до ряду наступних робіт та операцій: 1) очищення двигуна та навісного обладнання від бруду, очищення деталей двигуна від нагару, смолистих та мазевих відкладень; 2) перевірка та, при необхідності, підтяжка кріплень; 3) заміна олії, охолоджуючої рідини, паливних, масляних та повітряних фільтрів; 4) регулювальні роботи.

Бруд на корпусних деталях двигуна перешкоджає охолодженню двигуна, потрапляє всередину двигуна, створює перешкоди роботі системи запалення та інших електричних систем автомобіля. Очищення двигуна та навісного обладнання від забруднень проводиться періодично при необхідності.

Для очищення деталей двигуна від нагару, смолистих та мазевих відкладень, а також для видалення води з паливної системи застосовують спеціальні присадки, що додаються в період експлуатації двигуна в паливо та масло з періодичністю один раз через кожні 3 – 5 тисяч км. пробігу автомобіля. Перед тим як використовувати ті чи інші присадки для експлутаційних рідин, необхідно звіритися з інструкцією заводу виробника.

Ослаблення кріплень та посадок у процесі експлуатації вузла або агрегату пов'язане з впливом на деталі високих температур, тисків, вібрацій та знакозмінних навантажень.

Необхідність періодичної заміни експлутаційних рідин продиктована тим, що в процесі роботи присадки, що містяться в моторному масліі охолоджуючої рідини, витрачаються, самі рідини забруднюються, «зношуються» і перестають задовольняти вимогам, що висуваються до них. Так як властивості олій та охолоджуючих рідин не відновлюються, їх замінюють. Олії замінюють з періодичністю через 8 – 10 тисяч км. пробігу автомобіля, що охолоджує рідину через 50 – 60 тисяч км. пробігу або за два роки, незалежно від пробігу. При кожній другій - третій зміні олії доцільно проводити промивання олійної системи. При зміні рідини, що охолоджує, доцільна промивка сорочки охолодження і видалення з її стінок накипу. Промивання системи охолодження здійснюється чистою водою з додаванням спеціальних речовин видалення накипу. При зміні олії змінюється і елемент, що фільтрує масляного фільтра. Паливні та повітряні фільтри замінюються з періодичністю, продиктованою їх виробником, що зазвичай становить 10 – 30 тисяч км експлуатації.

До основних видів регулювальних робіт, що проводяться при ТО двигуна можна віднести: 1) натяг ременя приводу генератора та насоса рідини, що охолоджує; 2) перевірка збігу міток фаз газорозподілу; 3) натяг ланцюга (ременя) приводу РВ; 4) регулювання теплових зазорів у приводі клапанів; 5) регулювання початкового кута випередження запалення; 6) Регулювання паливоподачі, оборотів холостого ходу та вмісту шкідливих речовин у відпрацьованих газах (регулювання паливної системи); 7) регулювання кута випередження упорскування палива (для дизельних двигунів).

На двигунах, що мають гідронатягувач ланцюга (ременя), гідрокомпенсатори клапанів та систему керування запаленням без датчика - розподільника, регулювальні операції, зазначені у пунктах 3) – 5), не потрібні.

Розділ 4. РОБОТА ДВИГУНА ВНУТРІШНЬОГО ЗГОРАННЯ.

При роботі поршневого двигунавнутрішнього згоряння поршень разом із верхньої головкою шатуна рухається в циліндрі поступально (вгору – вниз), у своїй колінчастий вал разом із нижньої головкою шатуна здійснює обертальні руху. У переважної більшості двигунів, якщо дивитися на двигун з боку шківа, обертання колінчастого валу здійснюється за годинниковою стрілкою.За один оборот колінчастого валу (360 °) поршень в циліндрі здійснює два ходи (один хід вгору і один вниз). При постійній швидкості обертання колінчастого валу двигуна поршень в циліндрі рухається з прискоренням - уповільненням. Найменші швидкості руху поршня будуть спостерігатися при його «крайніх» положеннях у циліндрі – у верхній та нижній частині. У верхній та нижній частині циліндра поршень «змушений» зробити зупинку, щоб змінити напрямок руху. Крапки в циліндрі, де поршень «зупиняється» і змінює напрямок свого руху, називаються « мертвими точками

». Найдальше положення поршня в циліндрі щодо осі колінчастого валу (верхнє положення) називають « верхньою мертвою точкою

» (в.м.т.), найближче положення поршня в циліндрі щодо осі колінчастого валу (нижнє положення), називають « нижньою мертвою точкою»

(Н.м.т.).

Щоб встановити поршень (припустимо першого циліндра) у верхню мертву точку в кінці такту стиснення, необхідно повернути колінчастий вал (наприклад, ключем за гайку храповика) таким чином, щоб поршень у першому циліндрі зайняв крайнє верхнє положення, при цьому впускні та випускні клапани цього циліндра мають бути закриті.

Ремонтуючи двигун, або виконуючи регулювальні роботи, цю операцію Вам доведеться робити безліч разів.

Робота двигуна складається із сукупності процесів, що протікають у циліндрах двигуна з певною послідовністю. Ці процеси називають робочим циклом

. Робочий цикл чотиритактного двигуна здійснюється за два обороти колінчастого валу і складається з тактів. впуску, стиснення, робочого ходу (розширення) та випуску

.

Перш ніж приступити до більш детального розгляду робочого циклу, слід познайомитися з деякими визначеннями та термінами, знання та розуміння яких дасть Вам можливість не тільки спілкуватися однією мовою з представниками Вашої професії, але й засвоювати матеріал, викладений у цій книзі та інших виданнях з профільної тематики. . Частину потрібних нам термінів ми вже розглянули у попередніх розділах, про деякі поговоримо пізніше. Краще розібратися з темою, що розглядається, допоможе рис. 4.1.

Поршень, що рухається в циліндрі, проходить відстань, що дорівнює відстані між верхньою і нижньою мертвими точками. Ця відстань називається ходом поршня

. Двигуни, у яких хід поршня менший за його діаметр, носять назву короткохідних

.

За один хід поршня кривошип КВ проходить відстань, що дорівнює двом його радіусам, тобто. здійснює напівобіг (180 °).

Об'єм циліндра, укладений між крайніми положеннями поршня в циліндрі (між мертвими точками) називають робочим об'ємом циліндра

(Vр). Сума робочих об'ємів всіх циліндрів двигуна дорівнює робочого об'єму двигуна

, що називається також - літражем двигуна

. Сума робочого об'єму циліндра (Vр) та об'єму камери згоряння (Vксг) дорівнює повного обсягу

(Vп).

Літраж двигуна (робочий об'єм) вказується в технічною характеристикоюавтомобіля. Порівнюючи робочі характеристики двигунів різних автомобілівможна помітити, що чим більше літраж двигуна, тим вище його потужність і питома витрата палива (за умови рівності інших конструкційних особливостей двигунів, що порівнюються).

Камерою згоряння

називають об'єм циліндра над поршнем, при положенні поршня у верхній мертвій точці. Паливно-повітряна суміш у циліндрі стискається поршнем до цього об'єму і згоряє в цьому об'ємі після займання. Відношення об'єму суміші, що надійшла в циліндр на такті впуску, до об'єму суміші, стиснутої до об'єму камери згоряння при такті стиснення, називають ступенем стиснення двигуна

. Ступінь стиснення показує, скільки разів у циліндрі стискається суміш і визначається за формулою n = Vп/Vксг.

Ступінь стиснення сучасних бензинових двигунів лежить у межах 8 – 12, дизельних – у середньому 18 – 22. Від ступеня стиснення багато в чому залежить економіка палива і потужнісні характеристики двигуна. Ступені стиснення двигунів обмежуються, у бензинових двигунів – властивістю застосовуваного палива (бензину), у дизельних – конструктивними особливостями матеріалів, що застосовуються, з яких виготовляються деталі двигуна і які з підвищенням ступеня стиснення «зобов'язані» витримувати великі навантаження.

Властивості бензинів описуються октановим числом

бензину, що характеризує його антидетонаційну стійкість

.

Антидетонаційна стійкість палива тим вище, що більше його октанове число (А –80, 93, 95, 98 та інших.). Конструкція двигуна передбачає застосування бензину із строго заданим октановим числом (регламентується заводом-виробником). Застосування бензину з меншим октановим числом призведе до роботи двигуна детонацією

і, як наслідок, до передчасного зношування, або поломки двигуна. Високооктанові бензини при згорянні виділяють більше тепла, що слід враховувати при використанні цих бензинів на автомобілях застарілих конструкцій.

Детонаційне згоряння