Перший автомобіль створено понад двісті років тому. Спочатку це були коляски, що рухаються за допомогою м'язової сили людини. Одна з таких «самобігаючих колясок» зроблена в Росії селянином Л. Шамшуренковим, а потім з'явилася і триколісна «самокатка» І. П. Кулібіна, що приводиться в дію від педального приводу.

Поштовхом у розвитку саморухових возів стала поява в 1766 р. парової машини, винайденої механіком І. І. Повзуновим.

З використанням парової машини бал побудовано низку саморухових возів-автомобілів.

Подальший розвитокавтомобілів пов'язано з появою двигунів внутрішнього згоряння. Ряд таких двигунів збудували і в Росії.

Однак у Росії лише 1909 р. організували напівкустарне виробництво автомобілів на Російсько-Балтійському заводі у Ризі. За шість років цей завод випустив лише 450 легкових та 10 досвідчених вантажних автомобілів.

У 1924 р. автозаводом АМО було випущено перші автомобілі АМО-Ф-15, а 1925 р. на Ярославському автозаводі почався випуск автомобілів Я-3 вантажопідйомністю 3 т.

Новий підйом автомобільної промисловості в нашій країні настав після Великої Вітчизняної війни, коли були побудовані Уральський, Мінський, Кутаїський, Ульяновський, Кременчуцький, Московський, Білоруський, Іжевський, Запорізький, Камський автомобільні заводи, Львівський, Павлівський, Лікінський, Курганський та Ризький автобусні заводи. Почався масовий випуск автомобілів «Жигулі» Волжським автозаводом.

Пристрій

1. Пристрій рами

До ходової частини автомобіля відноситься рама, осі, деталі вузлів підвіски, колеса та шини.

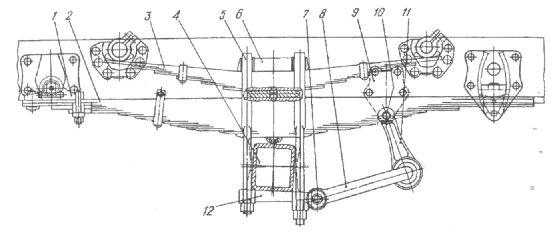

Рама (рис.1) є несучою системою балочної конструкції і виготовлена з двох поздовжніх і декількох поперечних балок. На ній закріплені всі основні агрегати та вузли. Балки коритоподібного перерізу штампують із сталі. Поздовжні балки в середній, найбільш навантаженій частині мають більший переріз. Поздовжні та поперечні балки з'єднані заклепками, а для збільшення жорсткості рами встановлені косинки та косинці. Для кріплення вузлів та агрегатів на рамі є кронштейни, до яких кріпляться крила, підніжки, паливний бак, ресори, передній буфер, буксирні гаки та буксирний пристрій ззаду.

2. Влаштування передньої осі

На вантажних автомобілях передня вісь виготовлена у вигляді двотаврової балки з відігнутими догори кінцями (рис.2). На кінцях осі до вушок шкворнями закріплені шарнірно-поворотні цапфи. Шкворень закріплений у вухах осі нерухомо конічним стопорним штифтом з гайкою. Поворотні цапфи мають дві провушини з бронзовими втулками і вільно повертаються на шворні. Для полегшення повороту цапфи між її вушком і кінцем осі встановлено опорний підшипник.

На осі цапф на двох конічних роликових підшипниках встановлена маточина колеса.

Шкворні поворотних цапф мають поздовжній і поперечний нахил, завдяки чому полегшується керування автомобілем, тому що при русі колеса прагнуть зайняти таке положення, яке відповідає руху по прямій.

Для розвантаження зовнішнього підшипника маточини переднього колеса, зменшення поштовхів коліс, що передаються на кермовий механізм, осі цапф нахилені кінцями вниз (розвал коліс 10) (рис.3, а).

Колеса автомобіля при русі по прямій повинні котитися паралельно один одному. Наявність хоча б незначних люфтів у зчленуваннях кермових тяг, у підшипниках ступиць коліс та у втулках шворнів призводить до повороту кожного колеса на деякий кут (правого – праворуч та лівого – ліворуч). Це викликає прослизання покришок і різке збільшення їхнього зносу. Щоб не допустити прослизання коліс під час руху, їх встановлюють із деяким сходженням, тобто відстань Бміж ободами коліс спереду має бути менше, ніж відстань Апозаду осі (рис.3, в). Величина сходження коліс ( А– Б) наведено у таблиці 1.

Таблиця 1.

Автомобіль

Величина сходження коліс, мм.

Спосіб регулювання сходження коліс

Зміна довжини поперечної кермової тяги

Зміна довжини поперечної кермової тяги

Розвал коліс та кут нахилу шворнів (рис.3, б) на вантажних автомобілях не регулюються. Кути повороту передніх коліс автомобіля регулюються та обмежуються завзятим болтом.

3. Влаштування задньої осі

Задньою віссю у автомобілів служить картер головної передачііз кожухами півосей. Картер заднього мостув автомобілі ЗІЛ – 130 відлито з ковкого чавуну, а у ГАЗ – 53А – виштамповано зі сталі. В автомобілі КамАЗ картери середнього та заднього мостів зварені із сталевих штампованих кожухів, до яких приварені кришки картерів, фланці для кріплення головних передач та супортів гальмівних механізмів, цапфи ступиць коліс, кронштейни для кріплення реактивних штанг та опори ресор.

Ступиці передніх коліс автомобілів, що розглядаються, встановлені на двох конічних роликових підшипниках (рис.4, а) і кріпляться гайкою, яка потім шплінтується або стопориться і закривається ковпаком.

Ступиці задніх коліс встановлюють на двох роликових конічних підшипниках і кріпляться гайкою, яка стопориться і утримується контрогайкою (рис.4, б).

На маточині коліс автомобілів КамАЗ є п'ять спиць, рівномірно розташованих по колу. Кінці спиць закінчуються конічними опорами, призначеними для посадки конічної поверхні обода колеса.

4. Влаштування автомобільної підвіски

Передня підвіска складається із двох поздовжніх напівеліптичних ресор, що працюють спільно з двома телескопічними амортизаторами. Задня підвіска автомобілів ЗІЛ – 130 та ГАЗ – 53А складається з двох поздовжніх напівеліптичних ресор з додатковими ресорами.

Ресори служать пом'якшення поштовхів при наїзді різні нерівності дороги. На вантажні автомобілі встановлюють листові ресори, які складаються з пакету пружних сталевих смуг різної довжини (рис. 5). На передніх кінцях ресор автомобіля ЗІЛ – 130 прикріплено знімні подушки, якими ресори закріплені до рами за допомогою пальців. Задні кінці ресор спираються на знімну подушку і при зміні довжини ковзають по ній. в).

Ресори автомобіля ГАЗ – 53А (рис5, б) закріплені до рами кронштейнами з гумовими подушками. Кінці ресор із подушками затиснуті в кронштейнах рами. Подовження ресор при їх прогинанні відбувається за рахунок задніх кінців, так як передні кінці ресор упираються в додаткові гумові подушки. Ресори прикріплені до кожухів провідних мостів або осі драбинами. Листи в ресорах автомобіля ГАЗ – 53А кріпляться та центруються стяжними болтами, а щоб не відбувалося бокового зміщення, листи закріплені хомутиками.

У автомобілів ЗІЛ - 130 і КамАЗ замість стяжного болта в листах ресор виштамповані поздовжні виступи та поглиблення, які перешкоджають зміщенню листів ресор під час роботи.

Крім основних задніх ресор, на автомобілях ЗІЛ – 130 та ГАЗ – 53А встановлені додаткові ресори (рис. 5, в), які закріплені разом з основною ресорою драбинами, а кінці знаходяться проти полиць опорних кронштейнів. У розвантаженому автомобілі додаткові ресори не працюють, а при навантаженні, упираючись кінцями в кронштейни, несуть навантаження разом із основними ресорами. У листовій ресорі між її окремими листами виникає тертя. Щоб зменшити величину цього тертя, поверхню листів ресор змащують графітною маззю. Пальці ресор змащують мастилом УС - 1 тільки в тому випадку, якщо металеві втулки. Гумові втулки не змащують.

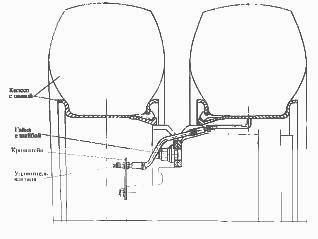

Задня підвіска автомобіля КамАЗ (рис.6) балансирна на двох поздовжніх напівеліптичних ресорах. Кожна ресора середньою частиною прикріплена драбинами до опори осі балансирного пристрою. Кінці ресор входять в отвори опор, приварених до балок мостів, що дає можливість при прогинанні ресор ковзати їх кінцем по опорах.

Зусилля, що штовхають, і реактивні моменти передаються на раму шістьма реактивними штангами.

Балансирний пристрій складається з двох осей з кронштейнами та черевиків із запресованими в них втулками з антифрикційних сплавів. Шарніри реактивних штанг самопідтискні, що складаються з кульових пальців, внутрішніх і зовнішніх вкладишів і пружин, що підтискують їх. Усі зчленування ущільнені самопідтискними сальниками та ущільнювальними манжетами, чим запобігають потраплянню бруду.

5. Влаштування амортизаторів

Поштовхи, що сприймаються ресорами, викликають коливання автомобіля, які продовжуються деякий час після наїзду на перешкоду. Гасіння коливань здійснюють амортизатори. На автомобілях застосовують рідинні амортизатори, робота яких ґрунтується на опорі перекачування рідини з однієї порожнини в іншу через вузькі канали. Амортизатори, що застосовуються телескопічні, двосторонньої дії, що чинять опір при стисканні і віддачі ресор.

Телескопічний амортизатор (рис.7, а) складається з циліндра, штока з поршнем, циліндричного кожуха (резервуару) та клапанів. У нижній частині циліндра вміщено впускний клапан і клапан стиснення з пружиною. У циліндрі знаходиться поршень із штоком. Шток у верхній частині має вушко, яким з'єднаний з кронштейном рами (рис.7, б). У поршні розміщені перепускний клапан та клапан віддачі з пружиною. Зверху циліндр має гайку та сальники резервуара та штока.

При прогинанні ресори відбувається стиск, поршень переміщається вниз і рідина через перепускний клапан перетікає в порожнину над поршнем. Так як в порожнині над поршнем поміщений шток, що займає певний об'єм, і вся рідина поміститися не може, частина рідини з порожнини під поршнем, долаючи опір пружини, відкриє клапан стиснення і перетече в порожнину між кожухом і стінкою циліндра. Опір перетіканню рідини, створюваний клапанами і каналами, забезпечує необхідний опір амортизатора при стисканні.

При віддачі ресори амортизатор розтягується, і в порожнині над поршнем створюється тиск, під дією якого клапан перепускний закривається і в поршні відкривається клапан віддачі. Рідина через отвір у поршні та клапан віддачі надходить у порожнину під поршнем. Крім того, частина рідини через впускний клапан надходить із резервуара в ту ж порожнину. Опір перетіканню рідини при віддачі ресори більше, ніж при стисканні.

Для заповнення амортизатора застосовують олію веретену АУ або суміш із 50% трансформаторної олії та 50% турбінної олії (ЗІЛ – 130), або амортизаторну рідину АЖ – 12Т (ГАЗ – 53А, КамАЗ).

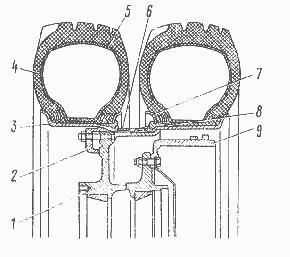

6. Пристрій коліс

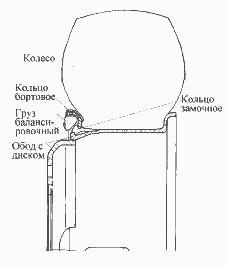

Колеса автомобілів ЗІЛ – 130 та ГАЗ – 53А (рис.8, а) складаються з диска та обода. Колеса автомобіля КамАЗ бездискові (рис.8, б). Обід коліс у вантажних автомобілів плоский, має два бортові кільця (рис.8, а). Знімне бортове кільце нерозрізане та закріплене на обід розрізним замковим кільцем.

На дисках коліс виконані конічні отвори, якими колесо встановлюють на шпильки. Гайки колес також мають конус. Збігом конусів гайок з конусними отворами на дисках забезпечується точне встановлення коліс (рис.9).

У вантажних автомобілів на задню вісь із кожного боку встановлюють по два колеса. Внутрішні колеса закріплені на шпильках ковпачковими гайками з внутрішнім та зовнішнім різьбленням, а зовнішні колеса – гайками з конусом. Для запобігання самовідвертанню гайок при прискоренні та гальмуванні автомобіля гайки лівої сторони мають ліве різьблення, а гайки правої сторони – праве.

Колеса автомобіля КамАЗ встановлюють на конічних поверхнях ступиць коліс та кріплять притисками. Для встановлення колеса на маточиці внутрішня поверхня обода має конус. Між ободями здвоєних задніх коліс встановлено проставкове кільце. Усі шпильки коліс автомобіля КамАЗ мають праве різьблення.

Запасне колесо автомобілів ЗІЛ – 130 та ГАЗ – 53А встановлюють на відкидному кронштейні на рамі під передньою частиною вантажної платформи.

На автомобілях КамАЗ запасне колесо встановлюють за кабіною у спеціальному утримувачі з пристроєм для механічного підйому та опускання.

7. Автомобільні шини

Ресори та амортизатори не оберігають автомобіль від дрібних поштовхів, що виникають при наїзді на невеликі нерівності. Для поглинання невеликих поштовхів та пом'якшення ударів при наїзді на перешкоди застосовують пневматичні шини. Пом'якшення ударів та поглинання дрібних поштовхів здійснюється за рахунок стисненого повітря в шинах та їх пружності.

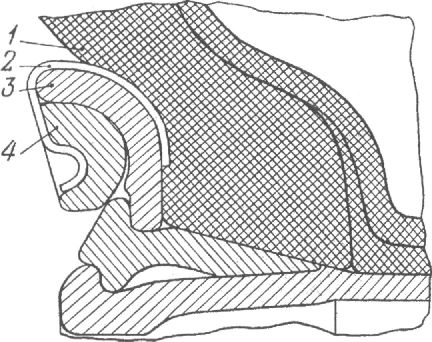

Пневматична шина складається (рис. 10) з покришки, камери та обідньої стрічки. Головною та найбільш складною частиною шини є покришка, яка захищає камеру від пошкодження та забезпечує гарне зчеплення колеса з дорогою. Основними матеріалами, що йдуть на виготовлення покришки, є гума та спеціальна тканина (корд) з дуже міцних поздовжніх ниток (основи) та розріджених поперечних (качка).

Покришка(рис.11) складається з каркаса, бігової доріжки (протектора), бічної та бортової частин. Каркас виготовлений із кількох шарів тканин (корд) із гумовими прошарками між ними. У покришках діагональної побудови нитки корда розташовані під кутом одна до одної. Уздовж кола по біговій частині прокладено протекторний шар із міцної зносостійкої гуми. Для хорошого зачеплення коліс з дорогою поверхнею протектора зроблено поглиблення, що утворюють протекторний малюнок. Форма малюнка визначається умовами роботи автомобіля. Для хороших дорігзастосовують шини з дрібним дорожнім малюнком, а для поганих доріг та бездоріжжя - з великим спрямованим малюнком.

При встановленні колеса, шина якого має направлений рисунок протектора, необхідно стежити, щоб стрілка на боковині покришки відповідала напрямку обертання колеса. Цим досягається найкраще зчеплення з дорогою та зменшення зносу покришки.

Між каркасом та протекторним шаром розміщений подушечний шар, що складається з розрідженого корду та еластичної міцної гуми. Подушечный шар служить забезпечення хорошого зв'язку каркаса з протектором.

У бортах каркаса закладені сердечники, виготовлені з дротяного, тросового кільця та гумової тканини, що утворює крило. Крило покришки не допускає розтягування бортів. З боків покришки нанесений шар гуми, що захищає каркас від пошкодження та попадання вологи.

У покришках типу РС (рис. 12) нитки корда розташовані по найкоротшій відстані між бортами; це розташування називається радіальним. При такому розташуванні нитки в суміжних шарах не перехрещуються, навантаження від внутрішнього тиску на нитки зменшується в порівнянні зі звичайними шинами вдвічі, зменшується їхнє нагрівання. Для збільшення міцності шин типу Р подушечний шар виготовляють із трьох-шостіх шарів малорозтяжного металевого або віскозного корду, нитки якого розташовані вздовж кола.

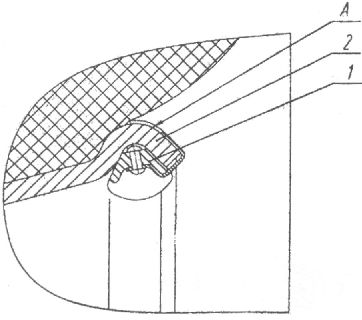

Камеравиготовлена у вигляді кільцевого еластичного гумового рукава. Для наповнення камери повітрям та видалення його у разі потреби камера має вентиль, який складається з корпусу, золотника та ковпачка (рис. 13). Корпус вентиля виготовлений з латуні у вигляді трубки з фланцем і закріплений у камері за допомогою спеціальних шайби та гайки.

Золотник- Це клапан, що пропускає повітря тільки всередину камери; складається він з ніпеля, клапана з гумовим кільцем, стрижня та пружини. Золотник загорнуть усередину корпусу вентиля і зверху закритий ковпачком.

Ободну стрічкузастосовують переважно у шинах вантажних автомобілів, виготовляють її з гуми. Вона має фігурну форму та служить для захисту камери від пошкодження ободом.

На кожному автомобілі встановлюють шини певного розміру. Розмір шин (рис. 14) визначається по діаметру профілю, внутрішньому діаметру, що відповідає діаметру обода колеса, і зовнішньому діаметру шини. При маркуванні шин спочатку позначається розмір профілю, потім через тире – внутрішній діаметр. Ці розміри можуть бути дані в дюймах (наприклад, 8,25-20) або міліметрах (наприклад, 260-508). Крім розміру шин, на покришці поставлено тавро із зазначенням заводу, що випустив шину, року та місяця випуску, номера. Наприклад, ДІІІ 790079384, де Д – Дніпропетровський завод, ІІІ – березень, 79 – рік випуску і потім номер покришки. На морозостійких шинах наноситься напис "північ", у шин, призначених до шипування - Ш, на покришках з радіальним розташуванням корду - Р.

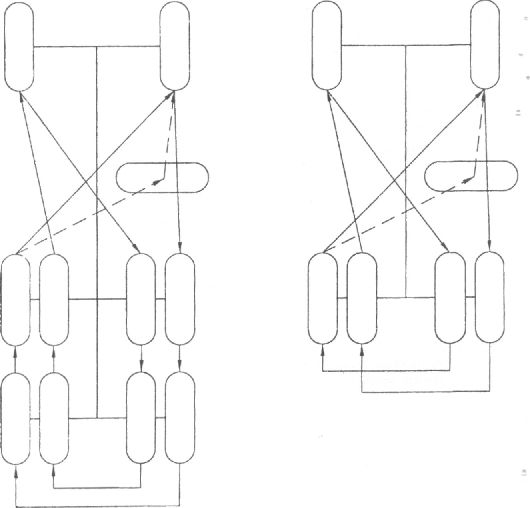

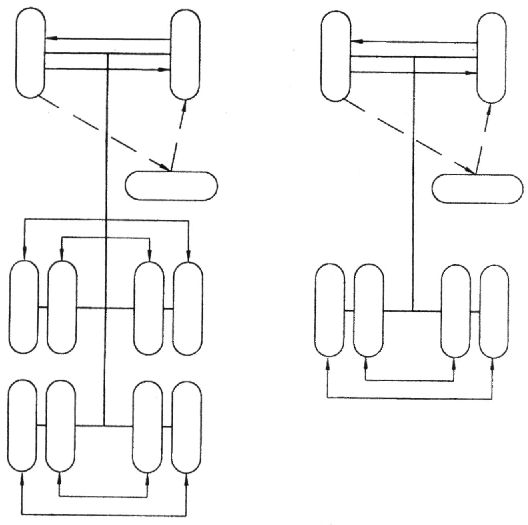

Причини, що викликають передчасне зношування шин.Підбираючи нові шини для установки на автомобіль, слід стежити, щоб покришки мали однаковий рисунок протектора. Покришки, що були у вжитку, потрібно підбирати за малюнком протектора та за ступенем зношування. Знос шин неоднаковий, задні шини зношуються швидше, ніж передні, а ліві менше, ніж праві. Щоб зношування шин було рівномірним, їх необхідно періодично, через кожні 5000-6000 км, переставляти, згідно зі схемою (рис. 15).

При конструюванні та підборі шин для кожної моделі автомобіля встановлено норми тиску повітря у шинах (табл. 2).

Таблиця 2.

Автомобіль

Розмір шин

Тиск повітря в шині, МПа

Передні колеса

Середні колеса

Задні колеса

*При установці шин типу «Р» тиск у передніх і задніх шинах дорівнює відповідно 0,45 і 0,58 МПа.

Допускається відхилення від норм тиску невеликих межах: для вантажних автомобілів ±0,02 МПа. Відхилення у бік зменшення чи збільшення тиску більше допустимого скорочує термін служби шин.

Збільшення тиску повітря призводить до перевантаження ниток каркасу та їх руйнування, протектор при цьому зношується нерівномірно. Особливо небезпечним є зменшення тиску. Приміром, зменшення тиску на 25% скорочує термін служби шини на 50%. Особливо неприпустимою є їзда на спущених шинах навіть на незначну відстань, оскільки може повністю зруйнуватися покришка. Перед виїздом з гаража та в дорозі слід стежити за тиском повітря в шинах. Тиск повітря необхідно перевіряти лише за допомогою манометра. Перевірка тиску «на око» не дозволяється. Повітря в шини накачують за допомогою стаціонарної установки - компресора, встановленого на автомобілі, або ручного насоса.

На кожному автомобілі шини розраховані на певне навантаження. Збільшення навантаження призводить до збільшення прогину шини, внаслідок цього при роботі шини відбувається перегрів, розшаровування каркасу та відшаровування протектора. Перевантажена шина при наїзді різні предмети легко руйнується. Перевантаження шин може відбутися від перевезення вантажу, що перевищує норму навантаження на автомобіль, неправильного розміщення вантажу в кузові (зміщення вантажу на один бік або назад), їзди на одній шині при спарених шинах, використання шин неоднакового діаметра та ін.

Стан шин та їх монтаж.Експлуатація покришок, що мають пробоїни та інші механічні пошкодження, призводить до потрапляння вологи до каркасу та його загнивання. Таку шину не можна відремонтувати. Покришки, що мають навіть незначні механічні пошкодження, необхідно здавати у ремонт.

Збираючи машину, необхідно уважно перевірити шину зсередини, видалити пісок та інші предмети. Покришка всередині має бути чистою та сухою. Перед складання необхідно покришку зсередини припудрити тальком. Камеру перед укладанням у шину потрібно перевірити. Обід колеса має бути рівним, без вм'ятин, поверхня чистої, без іржі та пофарбованої.

При обертанні колеса з'являються великі відцентрові сили. Якщо маса колеса по колу буде неоднакова, з'являється биття і покришка поступово руйнується. На автомобілях ЗІЛ-130 та КамАЗ для балансування коліс є грузики, які можна переміщати по колу обода.

Майстерність водіння автомобіля, правильний вибіррежими роботи шин у різних умовах можуть значно збільшити їх пробіг. Їзда з великою швидкістю на поворотах і поганими дорогами, різке гальмуванняі торкання автомобіля, пробуксовування коліс, їзда трамвайними рейками і впритул до брівки тротуару викликають псування і швидке зношування шини. Під час роботи та при постановці автомобіля в гараж потрібно уникати наїзду на розлиті нафтопродукти, оскільки вони руйнують гуму. При встановленні автомобіля на стоянку на тривалий час шини необхідно розвантажити, встановлюючи автомобіль на козли.

Норма пробігу шин та облік їхньої роботи.Строк служби автомобільних шинвраховують з їхнього пробігу. Пробіг шин залежить від умов експлуатації та догляду за ними. Заводами, що випускають шини, встановлено норми гарантійного пробігу залежно від їхнього пробігу. Для більшості діагональних шинвантажних автомобілів норма пробігу становить 50 000 км.

На автотранспортних підприємствах на кожну автомобільну шину заводять картку, в якій вказують розмір, сорт та заводський номер шини, марку та номер автомобіля, за яким закріплені шини, прізвище водія, дату встановлення шини на автомобіль та свідчення спідометра в кілометрах на день встановлення. За кожен місяць, що минув, у картку записують пробіг шини наростаючим підсумком.

Знімаючи шину з автомобіля, необхідно зазначити в картці дату, показання спідометра, причину зняття та характер пошкодження чи дефекту. При здачі шини в ремонт необхідно вказати дату і куди здана шина. При отриманні з ремонту слід зазначити у картці дату прийому, вид ремонту та його вартість. Ремонт дрібних пошкоджень шин роблять на автотранспортному підприємстві, а відновлення зношеного протектора виконують на заводах шиноремонтних. Ремонт шин шляхом накладання нового протектора поділяють на дві групи. До першої групи відносяться шини, що не мають наскрізних ушкоджень (за винятком проколів), до другої групи – одне наскрізне пошкодження каркасу розміром не більше 100 мм для шин вантажних автомобілів.

Запасне колесо з шиною має бути справним, накачаним повітрям та закріпленим на кронштейні. Запасні камери пересипають тальком, згортають у рулони і укладають у полотняні мішки.

Експлуатація автомобіля в умовах бездоріжжя вимагає застосування додаткових засобів підвищення прохідності, до яких відносяться ланкові та тракові ланцюги протиковзання, металеві колійні сітки та ін. Найбільш поширеним засобом є ланцюги протиковзання. Ланцюги повинні бути добре натягнуті та закріплені. Не можна їздити з ланцюгами протиковзання дорогами з твердим покриттям, тому що від цього псуються покришки та ланцюги.

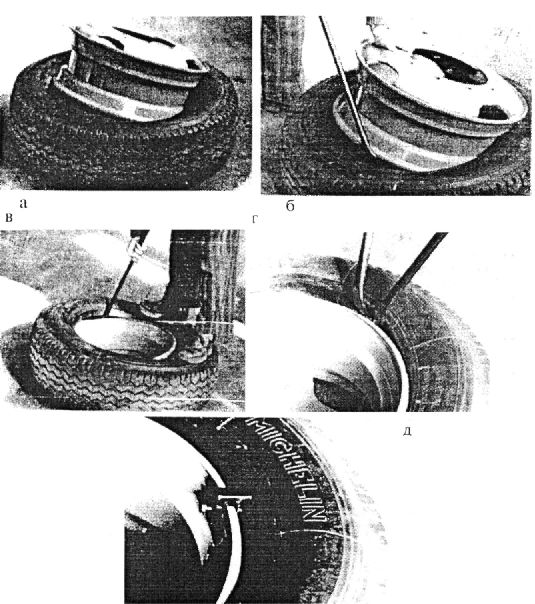

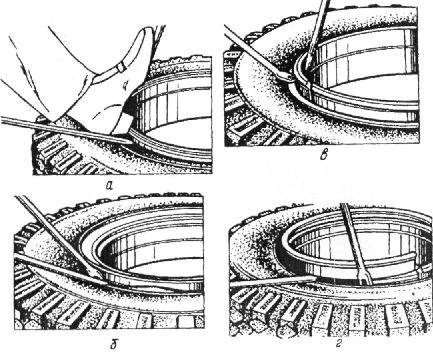

Монтаж та демонтаж шин.Перед встановленням шини на обід колеса вантажного автомобіля вкладають в покришку камеру і ободну стрічку. Зібрану шину надягають на обід колеса, в паз обода вставляють вентиль. Піднявши шину з боку вентиля, надягають її протилежний бік на обід, встановлюють бортове кільце, а потім замкове, вдавлюють його в канавку до повної посадки. Змонтовані колеса поміщають у захисну огорожу та накачують повітрям до тиску 0,06…0,15 МПа. Після цього борт покришки розправляють ударами дерев'яного молотка по зовнішньому краю замкового кільця. Борт шини повинен повністю сісти на полиці обода та кільця, після чого тиск доводять до норми. При демонтажі шини необхідно повністю випустити повітря з неї, а потім, користуючись монтажними лопатками, зняти замкове та бортове кільце прийомами, показаними на малюнку 16.

Технічне обслуговування

Планово-попереджувальну систему технічного обслуговування автомобілів побудовано так, що при виконанні кожного наступного виду технічного обслуговування повторюють більшість операцій попередніх обслуговувань.

Для точного виконання всі операції технічних обслуговувань розподіляють за видами робіт: збирально-мийні, оглядові, кріпильні, контрольні, регулювальні, заправно-мастильні, шиномонтажні.

Операції технічного обслуговування пов'язані з ходовою частиною здійснюються лише за ЕО,ТО – 1 та ТО – 2.

ЕО

При щоденному технічне обслуговуваннянеобхідно мити раму та інші вузли та деталі ходової частини, перевіряти стан ресор та амортизаторів.

ТЕ – 1.

Кріпильні роботи. Перевіряють надійність кріплення вантажної платформи до рами за допомогою легких ударів молотка по заклепувальних кріпленнях. Усі болтові з'єднання мають бути повністю затягнуті.

При перевірці кріплень задніх коліс попередньо послаблюють гайку кріплення зовнішніх коліс, підтягують гайки кріплення внутрішніх коліс, а потім затягують гайки кріплення зовнішніх коліс.

При перевірці кріплення амортизаторів передньої підвіски та їх кронштейнів перевіряють стан гумових втулок амортизаторів, підтікання рідини. Не повинно бути тріщин, вм'ятин, люфту вушок амортизаторів на пальцях. Якщо рідина підтікає через сальники, потрібно підтягнути гайку резервуара з моменту затягування до 6 – 7 кг.

Колеса повинні бути надійно закріплені, при похитуванні колеса не повинно бути стукотів та скрипу.

Контрольно-регулювальні роботи. Вивішують передні колеса, різким похитуванням коліс перевіряють легкість обертання коліс та люфт у підшипниках. Осьового люфта передніх коліс не повинно бути. В іншому випадку болти відвертають кріплення кришки маточини і обережно знімають кришку, щоб не пошкодити прокладку. Потім потрібно відігнути замкову шайбу, відвернути контргайку, зняти замкове кільце та замкову шайбу, затягнути регулювальну гайку, повертаючи колесо до тугого обертання для правильного розміщення роликів у підшипниках, відвернути на оборот ⅛ і перевірити обертання колеса. Колесо після регулювання повинне вільно обертатися без помітного люфта в підшипниках. Після цього встановлюють замкове кільце і замкову шайбу так, щоб її виступ увійшов до одного з отворів замкового кільця. Навертают контргайку вщент, загинають замкову шайбу на контргайку, ставлять і закріплюють кришку маточини і опускають передні колеса. В дорозі остаточно перевіряють регулювання підшипників нагрівання маточини колеса.

ТО – 2.

Кріпильні роботи. Перевіряють кріплення крил, облицювання, кронштейнів, підніжок до кронштейнів, кронштейнів до рами автомобіля. При різкому похитуванні деталей, що перевіряються, не повинно бути чутно скрипу і деренчань. Ослаблені з'єднання підтягують гайковими ключами.

Перевіряють затягування гайок передніх та задніх коліс автомобіля, клямки кронштейна запасного колеса, бампера, буксирних гаків і кронштейнів. При перевірці кріплення задніх коліс попередньо послаблюють гайки кріплення зовнішніх коліс, підтягують гайки кріплення внутрішніх коліс, а потім затягують гайки кріплення зовнішніх коліс. Усі болтові з'єднання мають бути повністю затягнуті. Не повинно бути послаблення кріплення бензинового бака, бризковиків платформи, капота.

Перевіряють кріплення двигуна на передніх та задніх опорах, кріплення реактивної тяги, знявши бризковики двигуна. Якщо кріплення ослаблене, його розшплінтовують, гайки підтягують передніх опор з моментом затягування до 8 – 10 кГм, задньої опори з моментом затягування до 20 – 25 кГмі знову зашплінтовують.

Натяг різьбовими з'єднаннями кріплення реактивної тяги повинен забезпечувати буфера, що амортизує, без видимих переміщень двигуна на рамі.

Перевіряють кріплення амортизаторів передньої підвіски та їх кронштейнів. Гайки пальців кріплення амортизаторів на балці передньої осі та на кронштейні рами повинні бути повністю затягнуті, руйнування гумових втулок амортизаторів та підтікання рідини не допускається. Якщо виявлено текти через сальники, потрібно зняти амортизатор та підтягнути гайку резервуара з моментом затягування до 6 – 7 кГм.

Момент затягування гайки кріплення сошки на валу має бути в межах від 25 до 30 кГм. Перевіряють кріплення приймальної труби глушника та глушника до рами. Пропуск газів у місцях з'єднання не допускається. Перевіряють кріплення передніх, задніх та додаткових ресор, кабіни до рами. Листи ресор не повинні мати тріщин і зламів, кріплення хомутів, драбин ресор має бути надійним. Затягують гайки драбин рівномірно з моментом затягування до 25 – 30 кГмі моментом затягування від'ємних вушків 5 – 10 кГм. Гумові буфери обмеження ходу ресор і їх прокладки не повинні мати пошкодження та послаблення кріплення. Переконуються у справному стані кронштейнів, прокладок, болтів та гайок кріплення кабіни на рамі.

Передній міст піднімають домкратом. При регулюванні підшипників маточок передніх коліс затягують підшипники коліс до тугого обертання і послаблюють затягування на регулювальну гайку (на ⅛ обороту для ГАЗ – 69 та ГАЗ – 63). Після регулювання підшипників колесо повинне обертатися від руки. Легкість обертання колеса вважається достатньою, якщо після припинення на нього колесо зробить 5 – 6 оборотів. Неприпустимий люфт колеса.

Кути установки передніх коліс.Кутами установки передніх коліс є: кут розвалу коліс, кут поперечного (бічного) нахилу шкворня, кут подовжнього нахилу шкворня, кут сходження коліс.

Кут розвалу колісвантажних автомобілів не регулюється. Його забезпечує нахил цапфи поворотного кулака при виготовленні та ремонті. Однак під час експлуатації автомобіля правильний кут розвалу може бути порушений внаслідок зносу втулок шворнів та появи збільшених зазорів у підшипниках ступиць коліс, тому необхідно періодично перевіряти правильність кута розвалу, своєчасно регулювати та замінювати втулки шворнів.

При вимірі необхідно встановити автомобіль на рівному горизонтальному майданчику, ретельно відрегулювати підшипники та усунути люфт у втулках шворнів. Вимірюють кут розвалу коліс за допомогою приладу (з рівнем) ГАРО наступним чином. Встановлюють передні колеса автомобіля положення прямолінійного руху. Зміцнюють прилад вгору рівнями на правому передньому колесі і за допомогою кульової головки вирівнюють прилад у горизонтальному положенні на рівні. Перекочують автомобіль на відстань, що дорівнює половині оберту колеса. Пухирець рівня поперечного нахилу повинен зупинитися проти нуля. За шкалою визначають кут розвалу колеса. Повторюють самі операції з лівим переднім колесом.

Кут поперечного (бічного) нахилу шворняутворюється між віссю шворня та вертикальною площиною, паралельною поздовжній осі автомобіля. Він змінюється внаслідок вигину цапф, стійок, передньої осі (у автомобілів із нерозрізною віссю). Кут не регулюють, його відновлюють під час ремонту.

Неправильні кути установки шворнів викликають підвищений знос шин, втулок, шворнів, підшипників, маточок, сполучень, тяг рульового управління.

Кут поздовжнього нахилу шворняутворюється між віссю шворня та вертикальною площиною, перепендикулярною до осі автомобіля. Від нього залежить хороша стійкість та керованість. Якщо автомобіль при нормальному тиску повітря в шинах веде в одну сторону, значить кути поздовжнього нахилу обох коліс не однакові. Під час експлуатації автомобіля кут поздовжнього нахилу шворня може зменшуватися через осідання або поломку передньої підвіски, знос втулок шворнів і вигин балки. Кут не регулюється, його відновлюють під час ремонту. Для забезпечення правильності кута не рекомендується ставити на один автомобіль ресори різної пружності.

Визначають кути поперечного та поздовжнього нахили шворня за допомогою приладу ГАРО. Для цього передні колеса автомобіля встановлюють на поворотні диски увігнутою стороною до колеса (у положення, що відповідає руху по прямій). Послідовно встановлюючи прилад на колесах, повертають їх на ± 20 0 від нульового поділу та визначають кути нахилу шворня за відповідними шкалами приладу.

Кут сходження колісхарактеризується різницею відстаней між внутрішніми частинами шин (або ободів) попереду та ззаду осі А – Б.

У процесі експлуатації автомобіля сходження передніх коліс змінюється через погнутість поперечної тяги, збільшення зазорів у кульових пальцях. Неправильна величина сходження коліс викликає інтенсивне зношування шин і збільшує витрату палива.

Перевіряють сходження коліс спеціальною лінійкою, яку встановлюють в упор між колесами при розташуванні автомобіля на горизонтальному майданчику (або при обслуговуванні – на оглядовій канаві). Довжину лінійки регулюють так, щоб при її встановленні попереду передньої осі, коли її упори притискаються до опуклих частин шин, а нижні кінці ланцюжків стосуються підлоги (довжина ланцюжка 200 мм), нульовий розподіл рухомої шкали знаходився проти стрілки. Потім автомобіль перекочують вперед так, щоб лінійка виявилася позаду передньої осі, а нижні кінці ланцюжків лінійки торкалися підлоги. Сходження коліс у цьому положенні лінійки відраховують за шкалою. Порушення сходження коліс регулюють зміною довжини поперечної кермової тяги. Для цього розшплінтовують і послаблюють гайки кріплення наконечників поперечної кермової тяги. Трубним ключем повертають поперечну рульову тягу проти годинникової стрілки (якщо дивитися на автомобіль з лівого боку), щоб зменшити – за годинниковою стрілкою. Після регулювання та перевірки гайки кріплення наконечників надійно затягують та шплінтують.

Ремонт

Передні та задні ресори.Основні дефекти передніх та задніх ресор: обломи та тріщини на листах ресор, знос верхніх та нижніх опор.

Передню ресору замінюють у наступній послідовності. Встановлюють автомобіль на пост, загальмовують ручним гальмомі укладають упори під задні колеса, відвертають болти кріплення кришок переднього та заднього кронштейна і знімають кришки з нижніми опорами ресор, відвертають гайки кріплення драбин ресори і знімають драбини та прокладку з буфером у зборі. Піднімають передню частину автомобіля кран-балкою та підводять під раму підставку. Знімають з переднього та заднього кінців ресори верхні опори та виймають з кронштейна упор. Знімають передню ресору з автомобіля та направляють у ремонт.

Передню ресору встановлюють у зворотній послідовності. Для правильної установки кріплення кінців ресори гумових опорах її випрямляють за допомогою пристосування до горизонтального положення. При неправильній установці ресори гумові опори не самовстановлюються, що призводить до їх швидкого зношування.

Аналогічно замінюють задні ресори.

Зняту з автомобіля ресору встановлюють на стіл стенда для розбирання та складання ресор і закріплюють за бічні поверхні листів, потім відвертають гайки болтів хомутів ресори, вибивають болти та знімають розпірні втулки. Послаблюють кріплення ресори, укладають її бічною поверхнею на стіл стенда і закріплюють за верхній та нижній листи. Потім відвертають гайку центрового болта, послаблюють затискач стенда і знімають розібрану на листи ресору. Перевіряють стан листів ресори, хомутів та чашок.

На листах ресори не повинно бути тріщин та уламків. Зношування листів ресор за товщиною більше 1,0 ммне допускається. На хомутах ресори також не повинно бути обломів та тріщин. Ослаблення заклепок кріплення хомутів та чашок не допускається. Зношування отвору у втулці вушка задньої ресори до розміру більше 40,4 ммне допускається.

Придатні для складання листи ресор очищають від корозії, рихтують на верстаті мод.2470А ГАРО за шаблоном і змащують графітним мастилом.

Підготовлені до складання листи ресори надягають по порядку на оправлення, встановлюють бічною поверхнею листів на стенд і стискають. Виймають оправлення, встановлюють центровий болт та затягують гайку болта. Листи ресори автомобіля ЗІЛ-130 збирають так, щоб штамповані виступи входили у западини кожного листа. У вуха хомутів встановлюють стяжні болти і втулки розпірні і навертають на болти гайки. Після збирання перевіряють стрілку прогину ресори, натягуючи тонкий дріт з вантажем по торцевих поверхнях чашок верхнього корінного листа передньої ресори. Якщо величини прогину менше зазначених у таблиці 3, листи рихтують.

Таблиця 3.

Стріла прогину ресор у вільному стані, мм

Автомобіль

передні

ГАЗ - 53А

Зібрані та перевірені ресори направляють на пост поточного ремонту автомобіля або на склад, де зберігаються відремонтовані агрегати.

Передній міст.Часті несправності переднього моста: зношування втулок і шкворнів поворотних кулаків, шарнірів рульових тяг, сальників і підшипників ступиць передніх коліс, отвори в балці передньої осі під шворень і клин шворня, нерівномірний знос бобишок балки під шквор. Несправності усувають або безпосередньо на автомобілі, або на знятому з автомобіля передньому мосту.

Основним критерієм, що визначає доцільність зняття переднього моста з автомобіля є стан балки передньої осі. Якщо у балці прогин у горизонтальній або вертикальній площинах, підвищений зазор шворня у балці передньої осі (більше 0,20 мм) та знос бобишок балки під шворень за висотою до розміру менше 76,0 мм, то міст необхідно зняти та направити у капітальний ремонт. В інших випадках передній міст піддається поточному ремонту без зняття його з автомобіля.

Порядок робіт із заміни та поточного ремонту переднього мосту наступний.

Щоб замінити передній міст, автомобіль встановлюють на оглядову канаву, загальмовують ручним гальмом, під задні колеса підкладають упори. Від'єднують стійки правого та лівого амортизаторів від вушок стійок у балці передньої осі, від'єднують трубопроводи гідравлічного приводу передніх гальм від робочих гальмівних циліндрів та закріплюють їх на лонжеронах рами у вертикальному положенні, щоб з трубопроводів не випливала гальмівна рідина. Вивішують передні колеса та встановлюють підставку під раму спереду моста. Підводять під балку переднього моста витяг мод.434А зі спеціальним пристосуванням для зняття переднього моста. Відвертають гайки кріплення правого та лівого коліс та знімають колеса у зборі. Відвертають пробки заднього кінця поздовжньої кермової тяги і від'єднують тягу від кульового пальця.

Відвертають гайки драбин лівої та правої ресор. Піднімають передню частину автомобіля кран-балкою, видаляють підставку, викочують передній міст на витяг мод.434А з-під автомобіля і знову опускають передній міст на підставку.

Передній міст встановлюють у зворотній послідовності. Після приєднання трубопроводів до робочих гальмівних циліндрів гальма необхідно прокачати.

Замінювати шворні поворотних кулаківнеобхідно при радіальному зазорі між шкворнем і його втулками, що перевищує 0,6 мм і при зазорі між бобишкою балки передньої осі і верхнім вушком поворотного кулака більше 0,15 мм.

Перевіряють радіальний зазор на вивішеному колесі, колисаючи колесо у вертикальній площині. Величину радіального зазору визначають за допомогою приладу мод.НДІАТ Т-1. для цього встановлюють автомобіль на оглядовій канаві, ставлять передні колеса в положення, що відповідає прямолінійному руху, піднімають переднє праве колесо домкратом або підйомником мод. 434А ГАРО. Закріплюють прилад НДІАТ Т-1 на нижній полиці балки передньої осі з правого боку. Підводять ніжку індикатора приладу до нижньої частини гальмівного опорного диска колеса. При цьому стрілка малої шкали повинна бути між цифрами 4 і 5; поєднують нульовий розподіл великої шкали індикатора з кінцем великої стрілки. Опускають колесо та за показанням індикатора визначають радіальний зазор. Так само перевіряють зазор між шкворнем і втулками з лівого боку балки передньої осі.

Так як шкворень і втулки зношуються односторонньо, можливе зменшення зазору рахунок повороту шкворня на 90 О (до другої лиски під стопорний штифт). Поворот шкворня дозволяє збільшити термін служби шкворневого з'єднання на 40-50%. Лише після цього доцільно замінювати шворень та втулку.

Щоб перевірити осьовий зазор, закладають щуп між верхньою бобишкою поворотного кулака та верхнім торцем бобишки та балки. При зазорі понад 0,15 ммвстановлюють регулювальну прокладку. При збільшенні зазору до 1,0 ммнеобхідно замінити завзятий підшипник.

Шкворні та втулки замінюють у наступному порядку. Встановлюють автомобіль на оглядову канаву та підкладають упори під задні колеса. Вивішують передні колеса та встановлюють підставку. Від'єднують кульовий палець переднього кінця поздовжньої рульової тяги від важеля поворотного кулака. Знімають поперечну тягу із кульовими пальцями у зборі.

Відвертають ковпаки маточок передніх коліс, розшплінтовують і відвертають гайки кріплення ступиць підшипників і знімають колеса в зборі зі маточицею, гальмівними барабанами, підшипниками і сальниками. Якщо гальмівний барабан зняти важко, то обертаючи ексцентрик передньої колодки проти годинникової, а задні – за годинниковою стрілкою, відводять колодки від барабана.

Якщо внутрішнє кільце зовнішнього підшипника на шийці поворотного кулака посаджено туго, то для зняття маточини використовують знімач. Потім розшплінтовують і відвертають гайки кріплення щитів передніх коліс до фланців поворотних кулаків, вибивають болти з отворів, знімають масловідбивач, щити в зборі з колодками та гальмівними циліндрами та закріплюють щити на рамі. Знімають верхні кришки та прокладки шворнів, відвертають гайки стопорних штифтів і вибивають штифти молотком з мідним бойком. Потім встановлюють на поворотні кулаки пристосування та випресовують шворні з балки передньої осі разом із заглушками. Якщо шворень має одностороннє зношування не більше 0,15 ммйого змащують маслом для двигуна і встановлюють на місце в ті ж втулки, повернувши на 90 Про до збігу лиски під стопорний штифт з отвором під штифт в балці передньої осі. Одночасно з поворотом шкворня встановлюють осьовий зазор, ставлячи регулювальну прокладку необхідної товщини між верхньою бобишкою поворотного кулака і бобишкою балки або замінюючи упорний підшипник при зменшенні глибини мастильних канавок середньої металокерамічної шайби упорного підшипника до 0,5 мм. Перед встановленням новий підшипник змащують консистентним мастилом 1 – 13.

Після встановлення нового завзятого підшипника зі штампованим ковпаком, піднімають поворотну цапфу так, щоб щільно затиснути підшипник між нижньою бобишкою поворотного кулака і бобишкою балки, і вимірюють щупом зазор між верхньою бобишкою поворотного кулака і бобишкою балки. Якщо величина зазору перевищує 0,15 ммУ цьому місці встановлюють сталеву прокладку.

Якщо знос шворня перевищує 0,20 ммі шкворень уже повертали на 90 0 після випресування шворня виконують наступні роботи. Знімають з балки передньої осі поворотні кулаки з затятими підшипниками. Встановлюють поворотний кулак на підставку преса та випресовують втулки. Ретельно промивають поворотний кулак та прочищають отвори для мастила. Встановлюють поворотний кулак на прес і запресовують нові втулки шворня у верхню та нижню боби. При запресуванні звертають увагу на те, щоб отвори у втулках збігалися з отворами в бобишках кулака і щоб відкриті кінці мастильних канавок втулок були звернені вгору. Встановлюють поворотний кулак у лещата і розгортають одночасно обидві нові втулки шворня за один прохід до діаметра 30 +004 мм.

Якщо зовнішня поверхня втулки сальника маточини переднього колеса зношена до розміру менше 64,75 мм, її розрубують, знімають з поворотного кулака, змащують шийку поворотного кулака під втулку сальника тонким шаром герметизатора і напресовують нову втулку до упору.

Передню вісь збирають у наступній послідовності.

Змащують упорний підшипник шворня поворотного кулака консистентним мастилом 1 – 13. встановлюють новий або відремонтований поворотний кулак на балку передньої осі і вставляють упорний підшипник у зазор між торцем бобишки балки та нижнім вушком поворотного кулака; притискають поворотний кулак знизу до боби балки і встановлюють зверху регулювальні прокладки з таким розрахунком, щоб осьовий зазор між торцями боби балки і поворотного кулака не перевищував 0,15 мм. Поєднують отвори в вухах поворотного кулака, упорному підшипнику та регулювальних прокладках з отвором у балці передньої осі за допомогою спеціальної оправки діаметром 29,75 мм, змащують поверхню втулок шкворня і шкворень рідким мастилом, вставляють шкворень у верхній вушок кулака так, щоб лиска на шворні під стопорний штифт розташовувалась в одній площині з віссю отвору під штифт в балці передньої осі і запресовують шк.

При запресуванні використовують бронзову оправку діаметром 28 мм. Шкворень запресовують до положення, при якому торець шкворня знаходився б урівень з торцем втулки верхнього вуха поворотного кулака; при цьому лиска під стопор шворня повинна збігатися з отвором під стопор балки передньої осі.

При необхідності повертають шворень за допомогою борідка, вставляють в отвір балки передньої осі стопорний штифт, забивають його вщерть і затягують гайку. Після цього кілька разів повертають поворотний кулак щодо балки в крайні положення і перевіряють зусилля, необхідне повороту, пружинним динамометром. Воно має бути в межах від 1,0 до 1,5 кГм.Встановлюють заглушку шворня в гніздо нижнього вуха і розкернують гніздо в чотирьох точках для закріплення заглушки. Встановлюють на верхній вух поворотного кулака прокладку і кришку шворня і закріплюють болтами.

Встановлюють щит переднього гальма в зборі з колодками і гальмівним циліндром на фланець поворотного кулака, накладають на щит масловідбивач, вставляють болти і затягують балки. Щоб не було перекосу диска гальма, гайки затягують по діагоналі.

Аналогічно встановлюють другий поворотний кулак та гальмівний щит.

Потім перевіряють наявність мастила в маточці переднього колеса, додають мастило 1 - 13 в ролики внутрішнього підшипника і встановлюють колесо в зборі зі маточкою і гальмівним барабаном на поворотний кулак, направляючи внутрішній підшипник і сальник по внутрішній шийці поворотного кулака.

Змащують ролики зовнішнього підшипника мастилом 1 - 13 і встановлюють внутрішнє кільце підшипника на поворотний кулак і в маточину. Надягають завзяту шайбу на поворотний кулак, вводячи вусик шайби в канавку шипа, навертають і затягують вщент гайку поворотного кулака.

Після цього регулюють підшипники маточини та гальм у порядку, описаному в розділі «Регулювальні роботи при ТО – 1».

Величину сходження коліс визначають як різницю між другим і першим вимірами між бічними поверхнями шин, яка повинна бути в межах від 1,5 до 3,0 мм. Якщо треба відрегулювати сходження коліс, то розшплінтовують і послаблюють гайки стяжних болтів наконечників поперечної кермової тяги і обертанням труби поперечної кермової тяги досягають нормального сходження коліс. Для збільшення сходження обертають тягу проти годинникової стрілки (якщо дивитись на автомобіль з лівого боку), для зменшення – за годинниковою стрілкою. Після регулювання затягують та зашплінтовують гайки стяжних болтів.

Замовлення роботи

Наші фахівці допоможуть написати роботу з обов'язковою перевіркою на унікальність у системі «Антиплагіат»

Надішліть заявкуз вимогами прямо зараз, щоб дізнатися вартість та можливість написання.

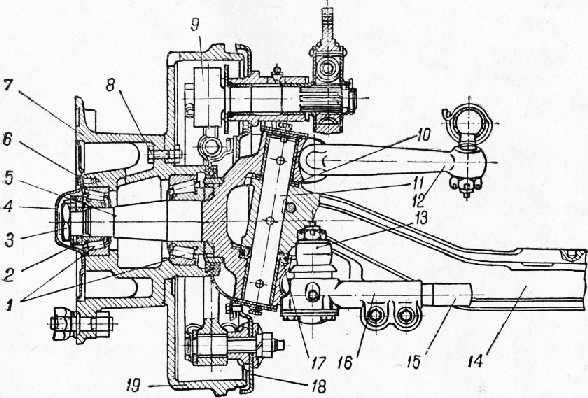

Передня вісь автомобіля Камаз має різні моделі та комплектації, які відрізняються застосовуваними колесами та шинами; дисковими чи бездисковими колесами; типами гальмівних камер та гальмівних механізмів; наявністю або відсутністю голчастих підшипників у шкворневому вузлі; матеріалом балки; наявністю литого супорта; матеріалом накладок гальмівних колодок; підшипниками маточини коліс.

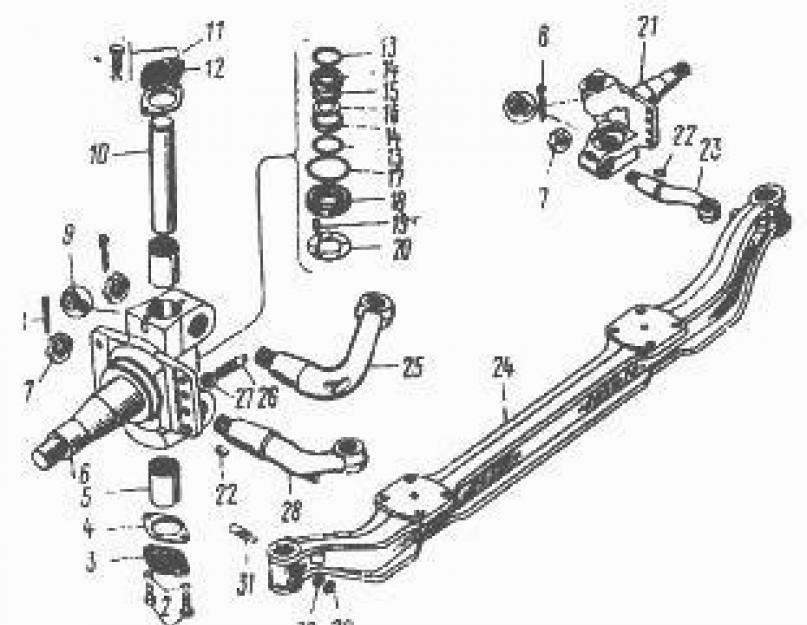

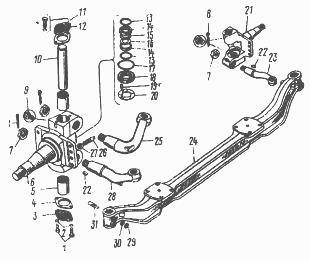

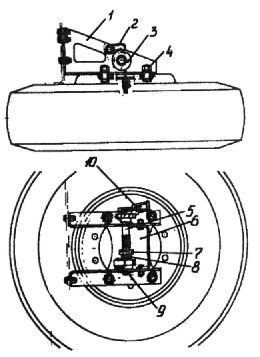

Рис.1. Передня вісь автомобілів Камаз

1 - колесо з шиною у зборі; 2 – притиск колеса; 3,16 – гайки; 4 – шпилька; 5,15 – болти; 6 – гайка підшипників; 7,8 - шайби, гайки та контргайки замкові; 9 - кришка маточини; 10 – контргайка; 11,14 – підшипники; 12 – прокладка; 13 - маточина; 17 - барабан гальмівний; 18 - кільце наполегливе; 19 - кільце манжети; 20 -кришка кулака; 21 - упор поворотного кулака; 22 - важіль поворотного кулака; 23 - тяга поздовжня рульова; 24 – клин шворня; 25 - опорний підшипник; 26 – кулак лівий поворотний; 27 - важіль поворотного кулака поперечної тяги; 28 – шкворень; 29 - втулка шворня; 30 - поперечна тяга рульова трапеції; 31 – манжета; 32 – механізм гальмівний у зборі; 33 - балка переднього моста

Передня вісь Камаз у зборі зі маточинами, колесами, гальмівними механізмами та тягою кермової трапеції показано на рис.1.

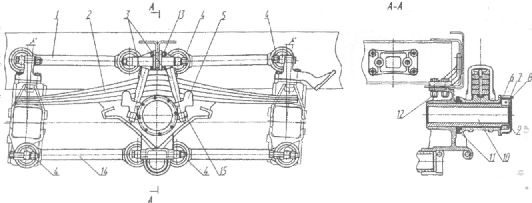

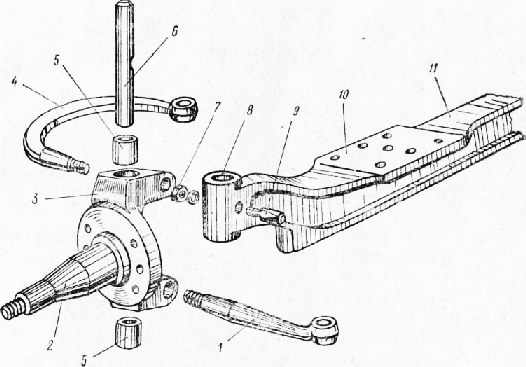

Балка передньої осі Камаз із поворотними кулаками, важелями рульової трапеції у зборі показана на рис.2.

Передня вісь Камаз (див. рис.2) нерозрізна, з поворотними кулаками вилкового типу та циліндричними шворнями.

Отвори кулаків 6 і 21 під шкворень 10 запресовані втулки 5 шворнів, що виконують роль підшипників ковзання.

Від осьового переміщення шворень 10 зафіксований клином 31 і гайкою 29 з шайбою 30. Шкворень встановлений торцем з прорізом. Отвори в поворотних кулаках Камаз після встановлення шворня закривають кришками 3 і 12 з прокладками 4 для захисту підшипників від бруду та пилу.

Верхня кришка на відміну від нижньої має запобіжний клапан 11 для виходу мастила. Між нижніми торцями вуха балки 24 і кулаками встановлені опорні підшипники, що складаються з опорного кільця 18 і шайби 20.

Шайби зафіксовані від провертання штифтами 19 у розточках на поворотних кулаках.

Рис.2. Передня вісь та поворотні кулаки автомобілів Камаз

1 – болт; 2,30 - пружинні шайби; 3 – кришка нижня поворотного кулака; 4 – прокладка кришки; 5 – втулка шворня; 6 - лівий кулак поворотний переднього моста; 7, 27, 29 – гайки; 8 - шплінт розвідний; 9 - маслянка; 10 – шворень; 11 - запобіжний клапан; 12 - кришка верхня поворотного кулака; 13 - кільце ущільнювальне; 14 - обойма сальника; 15 – шайба кулака; 16 - шайба регулювальна; 17 - півкільце сальника; 18 - кільце опорного підшипника; 19 – штифт; 20 – шайба опорного підшипника; 21 - кулак правий поворотний; 22 – сегментна шпонка; 23 - важіль правий поворотного кулака до тяги кермової трапеції; 24 - балка переднього моста; 25 - важіль поворотного кулака до тяги сошки кермового механізму; 26 - упор поворотного кулака; 28 - лівий важіль поворотного кулака до тяги рульової трапеції; 31 - клин шворня

Між верхніми торцями вушок балки та кулаками встановлені шайби 15 і 16 товщиною 1,5 мм та 0,25 мм, за допомогою яких регулюють осьовий зазор у шкворневому з'єднанні. Підшипники ковзання і опорні підшипники змащують через маслянки 9.

Верхній 25 і нижні 23 і 28 важелі закріплені в кулаках передньої осі.

Упори при максимальному повороті коліс упираються в боби на балці осі. На цапфах кулаків (див. рис.1) гайкою 6, контргайкою 10 і шайбами замковими 7 і 8 закріплені маточини 13 коліс

На маточині Камаз є п'ять спиць, рівномірно розташованих по колу. Кінці спиць закінчуються конічними опорами, призначеними посадки конічної поверхні обода.

Кут конуса 28 забезпечує при затяжці гайок 3 з моментом 245… 294 Нм (25... 30 кг/см) силу тертя, необхідну для надійного з'єднання обода зі маточкою і запобігання повороту при повороті при гальмуванні.

У тілі маточини Камаз між спицями є п'ять отворів, призначених для болтів 15 кріплення гальмівного барабана 17.

Гайки 16 болтів самоконтрольні. Для зменшення зносу шин та покращення стійкості та керованості автомобіля Камаз маточина у зборі з гальмівним барабаном балансується.

Ступиця Камаз обертається на двох конічних роликових підшипниках 11 і 14. На внутрішній та зовнішній обоймах підшипників є маркування, яке має точно збігатися для обох обойм. Внутрішня обойма підшипника 14 упирається в наполегливе кільце18.

Підшипникова збірна одиниця зовні захищена від пилу та бруду кришкою 9 з прокладкою 12, с зворотного боку- манжетою 31, встановленої в розточці маточини, робочі кромки манжета спираються на кільце 19.

Гальмівні механізми 32 передніх коліс КамАЗ змонтовані на супортах, які кріпляться болтами до фланців поворотних кулаків.

Рульова трапеція передньої осі автомобіля Камаз включає поперечну тягу 30, кульові пальці якої конічними хвостовиками щільно входять до конічних отворів важелів і закріплені гайками зі шплінтами. Аналогічно кріпиться поздовжня рульова тяга 23 до важеля поворотного кулака і тяги сошки рульового механізму.

Поперечний кут нахилу шворня поворотного кулака Камаз та кут розвалу коліс забезпечуються при виготовленні деталей переднього моста. Ці кути не регулюються.

Поздовжній кут нахилу шворня визначається положенням переднього моста, щодо ресори – забезпечується кронштейнами амортизатора.

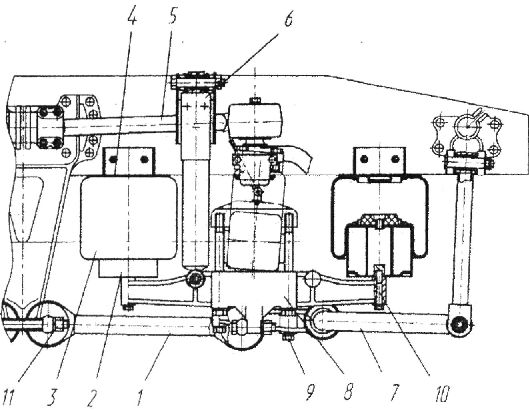

Рис.3. Колесо з балансувальними вантажами Камаз

1 – обід колеса; 2 – кільце замкове; 3 – кільце бортове; 4 – вантаж балансувальний у зборі; 5 – шина; 6 – камера; 7 – стрічка ободна; 8 – заклепка; 9 – вантаж балансувальний; 10 - пружина

Колеса Камаз (рис.3) – бездискові, трикомпонентні. Знімне бортове кільце 3 утримується на обід замковим розрізним кільцем 2, встановленим у канавці обода 1.

За внутрішнім діаметром, під канавкою для замкового кільця, обід має конічну поверхню для центрування колеса при встановленні на маточину. Передні колеса закріплені на спицях маточок п'ятьма притисками на шпильках з гайками.

Рис.4. Заднє колесо Камаз із гальмівним барабаном у зборі

1 - маточина; 2 – притиск заднього колеса; 3 – обід; 4 – шина; 5 – камера; 6 – кільце проставочне; 7 – кільце бортове; 8 – кільце замкове; 9 – барабан гальмівний

Колеса Камаз задні (рис.4) здвоєні. Обід 3 заднього внутрішнього колеса встановлений на конічній поверхні спиць задньої маточини 1;

Відстань між шинами здвоєних коліс забезпечено розсічним розпірним кільцем 6, яке для збільшення жорсткості гофровано. Кільце проставки передає також на внутрішнє колесо зусилля затягування гайок і притисків, що кріплять зовнішнє колесо.

Рис.5. Колесо дискове Камаз

Зовнішнє колесо Камаз встановлено на конічних поверхнях притисків 2 кріплення коліс, тому притискання задніх коліс відрізняються від передніх.

Для запобігання провертанню коліс на спицях, у разі ослаблення затяжки, кожен обід має по два виштамповані обмежувачі-упори.

Рис.6. Колеса Камаз дискові здвоєні

Шини Камаз – радіальні, пневматичні, 12-шарові. Колеса у зборі з шинами піддаються перед встановленням на автомобіль балансування. Балансування проводиться вантажами 4, що встановлюються на бортове колесо. Вага балансувальних вантажів трохи більше п'яти одне колесо.

Регулювання підшипників ступиць передніх коліс Камаз

Регулювання підшипників маточок передніх коліс Камаз проводите в наступному порядку:

Зніміть кришку маточини та послабте гайку підшипника, потім, повертаючи маточину (колесо), перевірте легкість обертання. У разі тугого обертання, яке не є наслідком тертя гальмівних колодок об барабан, зніміть маточину і з'ясуйте, чи це не викликано пошкодженням підшипників або сальника;

Повертаючи маточину (колесо) Камаз в обох напрямках для правильної установки роликів між кільцями підшипників, затягніть гайку підшипника до тугого обертання маточини (колеса);

Відкрутіть гайку приблизно на 1/6 обороту до збігу штифта гайки з найближчим отвором у замковій шайбі, перевірте маточину (колесо) на легкість обертання без відчутного зазору;

Затягніть контргайку кріплення підшипників з моментом 137... 157 Нм (14... 16 кг/см) і відігніть для стопоріння контргайки замкову шайбу контргайки на одну з її граней;

Перевірте обертання маточини (колеса), провертаючи у двох напрямках. Обертання маточини (колеса) має бути вільним і рівномірним.

При перевірці обертання маточини колеса Камаз осьовий хід не допускається.

Якість регулювання підшипників перевірте контрольним пробігом до 10 км. Якщо спостерігається сильне нагрівання, повторіть регулювання.

Регулювання підшипників ступиць коліс проміжного та заднього мостів Камаз проводиться аналогічно до зазначеного вище. Гайки шпильок кріплення півосей затягніть, забезпечивши момент затягування 118... 137 Нм (12... 14 кг/см).

Технічне обслуговування системи регулювання тиску повітря в шинах Камаз полягає в усуненні витоку повітря через з'єднання підтягуванням або заміною окремого елемента з'єднання.

Якщо кран керування тиском, крани запору повітря та з'єднання пневмопроводів під час перевірки виявилися герметичними, отже витік відбувається через манжети головок підведення повітря.

При великому витоку манжети мають бути замінені. Треба пам'ятати, що надійність манжет в роботі перш за все залежить від наявності і стану мастильного матеріалу на поверхнях, що труться.

Герметичність шин Камаз слід перевіряти після їх охолодження до температури навколишнього середовища. Місця сильного витоку визначаються на слух, місця слабкого витоку – за допомогою мильної емульсії.

Необхідно звертати увагу на герметичність з'єднань пневмопроводів.

При значних пошкодженнях системи регулювання тиску повітря в шинах КамАЗ, коли компресор не компенсує падіння тиску повітря в шинах, крани запору повітря слід закрити, а кран керування поставити в середнє положення.

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

Доброго дня. Сьогодні я вам розповім про осі.

Осіавтомобіля підтримують раму або кузов, що несе, разом з підресореними частинами, сприймаючи від них вертикальні навантаження, і передають на раму або кузов поздовжні, бічні навантаження і моменти від коліс. Передня вісьзавжди є керований міст, який може бути провідним і неведучим. Задня вісь - це майже завжди провідний міст, по конструкції схожий переднім ведучиммостом.

Передня вісь, що має тип неведучого мосту, може бути цільною та складовою. Цілісна передня вісь встановлюється на всіх вантажних автомобілях, складова передня вісь застосовується на легкових автомобілях і входить до конструкції незалежної підвіски коліс.

Передня цільна вісь складається з балки, пружно пов'язаної з рамою через ресори, і двох поворотних цапф, шарнірно з'єднаних з кінцями балки за допомогою шворнів.

Балка штампується з сталиі для підвищення міцності та жорсткості має у перерізі двотавровий профіль. На її верхній площині розташовані майданчики для встановлення та кріплення ресор. Балка вигнута так, що її середня частина дозволяє встановити двигун нижче, тим самим знизити центр ваги автомобіля та покращити огляд з місця водія. Кінці середньовуглецеві малолеговані сталі, що містять невелике кількість хрому.

Шкворень піддається дії навантаженнятого ж характеру, що і балка осі, в ньому виникають напруження, що вимагають. розрахунку на міцність при згинанні, зминанні та зрізі. Щоб забезпечити високу міцність та зносостійкість, шворень виготовляється із середньовуглецевих сталей з наступним поверхневим загартуванням або з маловуглецевих низьколегованих сталей, що вимагають цементаціїта загартування.

© Автомобільний блог

Публікації на тему

Автомобілі, що працюють на водні, вже розчистили собі майданчик на ринку, і невдовзі майже кожен зможе купити таку машину. На жаль, покупка такого автомобіля в даний момент занадто дорога, і не багато хто зможе дозволити собі таку розкіш. Багато любителів автомобілів зіткнуться з проблемою прихильності до старої машини, і в даний момент вони нізащо не мають…

Добрий день. Сьогодні я розповім вам про роздавальну коробку. Роздавальна коробка призначена для того, щоб розподіляти крутний момент вторинного валу коробки на кілька провідних мостів, можливості включення переднього провідного моста і збільшення тягового зусилля на провідних колесах. Роздавальна коробка встановлюється за коробкою передач на автомобілях підвищеної та високої прохідностіта забезпечує ефективне подолання важких дорожніх…

Всім привіт! Сьогодні я хочу розповісти вам, як улаштований двигун. У конструкцію одноциліндрового карбюраторного двигунавходять деталі, вузли та прилади, що утворюють комплекс механізмів та систем: це кривошипно-шатунний механізм, газорозподільний механізм, систему охолодження, систему змащення, систему живлення та систему запалення. Кривошипно-шатунний механізм сприймає тиск газів, що розширюються, і перетворює зворотно-поступальний рух поршня в обертальний рух колінчастого валу….

Добрий день. Сьогодні я розповім вам про акумуляторну батарею. Акумуляторна батареяє хімічним джерелом постійного струму. Вона являє собою пристрій, який накопичує (акумулює) електричну енергію, заряджається і перетворюючи її на енергію хімічних реакцій при підключенні до іншого джерела струму, а потім розряджається, перетворюючи хімічну енергію на електричну, віддаючи її підключеним споживачам. Процеси заряджання та розряджання акумуляторної батареї.

4.3. Ходова частина

Передня вісь та кермові тяги

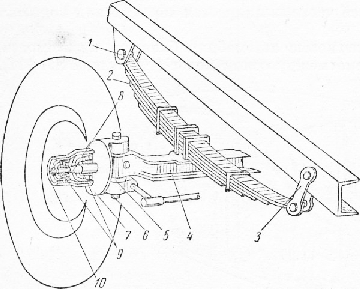

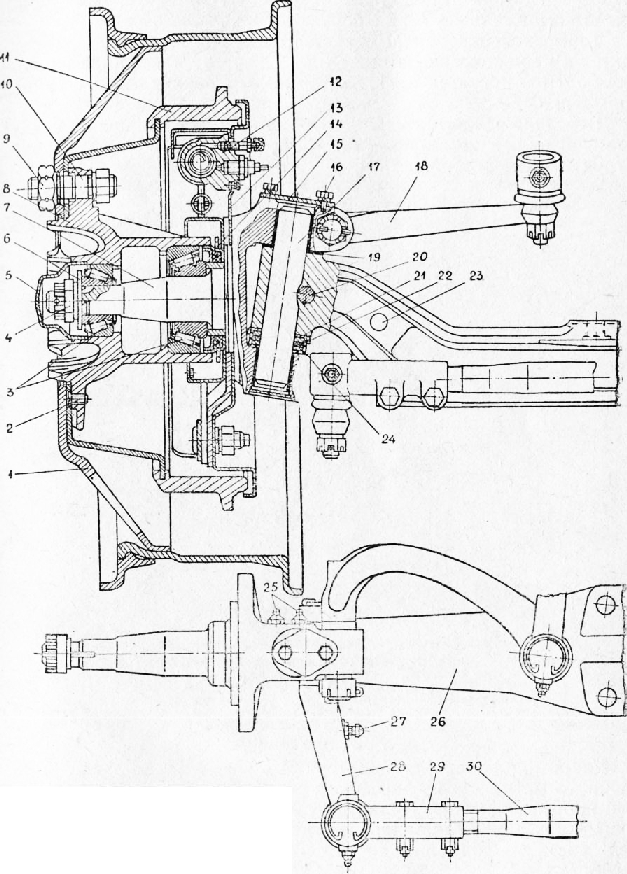

Передня вісь показана малюнку 27, поздовжня рулювання тяга - малюнку 28.

Догляд за передньою віссю та кермовими тягами

У процесі експлуатації необхідно перевіряти герметичність ущільнень шворня та маточини за відсутністю слідів мастила в місцях з'єднань деталей, забезпечених ущільнювальними прокладками, кільцями або манжетами. При появі слідів мастила ущільнювальні прокладки, кільця та манжети слід замінити. При заміні манжет, забезпечених пильовиком, порожнину між ущільнюючою кромкою манжети і пильовиком необхідно заповнити мастилом.

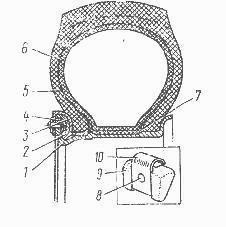

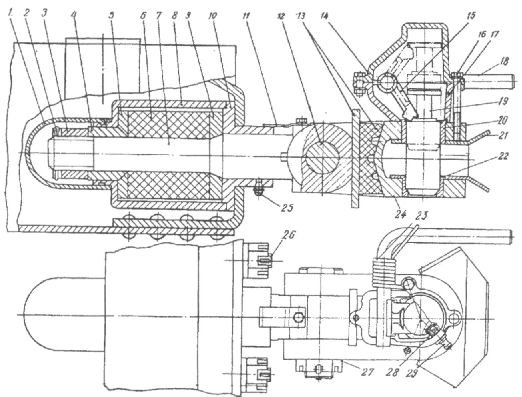

Малюнок 27. Передня вісь

1 - гальмівний барабан; 2 - маточина; 3, 9. 19 – підшипники; 4 – кришка; 5 – гайка; 6, 8 – болти; 7 – кулак-поворотний; 10-шайба; 11 – індуктор АБС; 12 - втулка; 13-заглушка; 14-шворень; 15 - поворотний важіль; 16 – балка; 17 - упор; 18 - упорний підшипник

Підшипники маточок передніх коліс слід регулювати в наступному порядку:

Зняти кришку 4 (малюнок 27), послабити гайку 5 підшипника, відвернувши болт 6, і перевірити легкість обертання маточини 2. У разі тугого обертання необхідно зняти маточину і перевірити, чи це не викликано пошкодженням манжети або підшипників;

Встановити шайбу 10, сумісивши лиску на ній з лиск на поворотному кулаку 7;

Обертаючи маточину затягнути гайку 5 моментом 225 - 245Нм (23 - 25кгс.м) до тугого обертання маточини, після чого відвернути гайку на 80 ° - 90 °;

Перевірити легкість обертання маточини без відчутного осьового люфта (осьовий зазор у підшипниках 0,02 – 0.08 мм). При необхідності повторити регулювання;

Гайку 5 зупинити болтом 6, загорнувши його моментом 50 - 70 Нм (5 - 7кгс.м);

Повторно перевірити легкість обертання маточини без відчутного осьового люфту;

Заповнити внутрішню порожнину кришки 4 мастилом Літол - 24 (за винятком простору під гайку), встановити кришку з прокладкою на маточину.

Зазор у шарнірах рульових тяг перевіряють шляхом огляду з'єднань при провертанні рульового колеса вправо і вліво (для поздовжньої тяги при двигуні, що не працює, для поперечної - при працюючому). При регулюванні кульового з'єднання поздовжньої кермової тяги зняти кришку 6 (малюнок 28), загорнути до упору регулювальну пробку 5 моментом 118 - 157 Нм (12 - 16 кгс.м), а потім відвернути її на 1/8 - 1/12 обороту.

Встановити кришку 6 на місце і обжати її край в паз наконечника 3 для стопоріння пробки 5. При кожному регулюванні шарового з'єднання кришку 6 встановлювати з розворотом на 120 градусів, попередньо випрямивши діформовану ділянку.

Регулювання кульового зчленування поперечної тяги та шарнірного зчленування силового циліндра рульового управління аналогічна регулюванню кульового зчленування поздовжньої кермової тяги.

Після усунення люфтів у шарнірах кермової тяги та підшипниках ступиць коліс виконується перевірка сходження коліс.

Сходження керованих коліс встановлюється регулюванням довжини поперечної кермової тяги, кінці якої мають різьблення і визначається різницею відстаней між торцями правого та лівого гальмівних барабанів спереду та ззаду при вимірі в горизонтальній площині на рівні геометричної осі коліс. Розмір ззаду повинен бути на 1 – 2мм більше, ніж спереду.

При необхідності сходження коліс слід відрегулювати в наступному порядку:

Встановити колеса у положення, що відповідає руху по прямій;

Послабити затяжку стяжних болтів обох наконечників поперечної кермовоїтяги;

Повертанням тяги (викручуванням або вкручуванням її в наконечники) встановити сходження коліс у заданих межах. При цьому треба мати на увазі, що викручування тяги на один оборот збільшує різницю відстаней приблизно на 5мм, а вкручування - зменшує на цю величину;

Затягнути стяжні болти наконечників моментом 53 – 69Н.м (5,5 – 7кгс.м). Після регулювання сходження перевірити та відрегулювати кути поворотуколіс з обмеженням їх затятими болтами. Кут повороту лівого колеса вліво та правого колеса вправо 45°±1°.

Порядок розбирання та складання передньої осі див. у посібнику з ремонту автомобілів.

Обслуговування рами

Обслуговування рами полягає у спостереженні за станом болтових та заклепувальних з'єднань, за появою тріщин на полицях та стінках лонжеронів та на лонжеронах.

Якщо під час перевірки виявлено послаблення болтових з'єднань рами, необхідно підтягнути гайки з'єднань.

Якщо під час перевірки заклепувальних з'єднань рами виявиться обрив головки заклепки, або ослаблення заклепувального з'єднання, необхідно пошкоджену заклепку замінити нової. Допускається ставити замість заклепки термооброблені болт класу міцності не нижче 9 з дрібним різьбленням, з гайкою та пружинною шайбою відповідного діаметра із забезпеченням моменту затягування гайок М 16х1,5 - 196-216 Н.м (20 - 22 кгс.м) та 20 - 22 кгс.м) 5 – 176-196 Н.м (18 – 20 кгс.м). Посадка болта в отвір має бути щільною.

Якщо при перевірці лонжеронів і поперечок виявлені тріщини, то необхідно зробити їх загортання (якщо це допускається відповідно до посібника з ремонту автомобілів).

Колеса та шини

Колеса автомобіля - 9,00х22,5 - дискові нерозбірні, що передбачають встановлення безкамерних шинабо 8,5 - 20 - дискові зі знімними бортовими та замочними кільцями під установку камерних шин. Установка передніх коліс з односхилим ошиновуванням, задніх - зі здвоєним.

Кріплення коліс проводиться наступним чином: колеса центруються за внутрішнім діаметром диска, що сполучається з циліндричним буртиком маточини колеса і кріпляться до 10 болтів маточини спеціальними фланцевими гайками,кріплення і гальмівний барабан.

Для зручності накачування шин внутрішні задні колеса обладнані подовжувачем вентиля, який кріпиться до вентиля колеса за допомогою накидної гайки. При монтажі подовжувача вентиля накидну гайку необхідно загорнути рукою на стебло вентиля до зіткнення гуми з металом, а потім затягнути ключем на один оберт не більше.

Догляд за колесами та шинами

При ТО - 1 слід перевіряти затягування гайок кріплення коліс та їх елементів. При цьому не можна нарощувати плече ключа – це може призвести до травми, зриву різьблення або скручування болтів. Момент затягування гайок коліс 490 – 590 Нм (50 – 60 кгс.м).

Слід пам'ятати, що підвищеному зносу шин сприяє наявність зазорів у підшипниках маточок і шарнірах поперечної та поздовжньої рульової тяги, неправильне регулювання сходження коліс, наявність люфту в з'єднанні "Шкворень - балка передньої осі".

При експлуатації автомобільних шин слід дотримуватись таких основних правил:

1. Щодня перед виїздом візуально оглянути шини та кріплення коліс. При витоку повітря з шини виявити та усунути причину витоку.

2.Не рідше одного разу на тиждень перевірити внутрішній тиск в шинах, що охолонули, ручним манометром і при необхідності довести його до норми. Зменшення внутрішнього тиску в шинах проти норми на 25% знижує термін їхньої служби приблизно на 25 - 40%.

3.Не перевантажувати шини. Не допускати завантаження автомобіля вище за його номінальну вантажопідйомність. Перевантаження шин на 25% знижує термін їхньої служби приблизно на 40%.

4. Гальмування автомобіля здійснювати плавно, не допускаючи ковзання коліс, так як це призводить до підвищеного зносу протектора.

5. Ланцюги протиковзання надягати тільки при необхідності і знімати, як тільки потреба в них минула.

6.Слідкувати за тим, щоб на шини не потрапляли паливо, масло та інші нафтопродукти, оскільки це швидко виводить їх з ладу.

7.Не допускати установки на одну вісь, на здвоєні колеса та осі автомобіля шин різної розмірності, діагональної та радіальної конструкції, а також шин з різними типами малюнка протектора, і шин різних моделей, та різних виробників.

Різниця в глибині малюнка протектора здвоєних шин не повинна перевищувати 5 мм (при вимірі канавки малюнка протектора центром бігової доріжки). Велика різниця призводить до постійної роботи шестерень диференціала, зайвого їхнього зносу та втрат на тертя.

Перестановку шин проводити при виявленні технічної необхідності (ушкодження шин, необхідність правильного підбору здвоєних шин, забезпечення експлуатації більш надійних шин на передній осі автомобіля, нерівномірне інтенсивне зношування малюнка протектора шин та ін.).

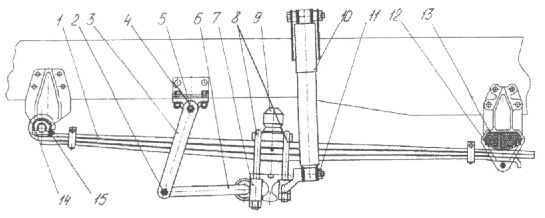

Схеми перестановки коліс наведені на рисунках 29 та 30.

Монтаж та демонтаж шин

Монтаж та демонтаж шин слід проводити згідно з інструкцією центрального конструкторсько-технологічного бюро колісного виробництва ІМ 37.038.1 13 - 83 та ІМ 37.038.105 - 75 (для камерних шин) та відповідно до вимог, викладених у "Правилах експлуатації автомобільних шин".

Малюнок 29. Схема перестановки коліс автомобілів із шинами з однаковим малюнком протектора

Рисунок 30. Схема перестановки коліс автомобілів із шипами на передній осі та запасному колесі з дорожнім малюнком протектора, на провідному мості – з універсальним малюнком протектора

При шиномонтажних робітниках категорично забороняється:

Знімати колеса зі маточини без повного випуску повітря з шини, а також приступати до демонтажу шини з обода, не переконавшись, що з неї випущено повітря;

використовувати кувалди, ломи та інші важкі предмети, здатні деформувати деталі коліс;

Монтувати шип на обід, що не відповідає за розмірами даної шипі;

Використовувати бортові та замкові кільця від коліс інших моделей автомобілів (для камерних шин);

Встановлювати на обід додаткові кільця для зменшення його ширини (для камерних шин);

Використовувати обода, бортові та замкові кільця з поверхневими ушкодженнями: некруглості, місцевими вм'ятинами, тріщинами, зносом зовнішньої торцевої поверхні канавки обода, а також з брудом, корозією та напливами фарби (для камерних шин);

Використовувати шини, на бортах яких є задираки та пошкодження, що перешкоджають монтажу;

Приступати до накачування шин, не переконавшись у правильності встановлення шини, бортового та замкового кілець на обід;

Накачувати шину поза спеціальною огорожею та встановлену на - автомобілі, а в дорожніх умовах без застосування запобіжних пристроїв (ланцюгів та тросів);

Змінювати положення бортового та замкового кілець при накачуванні та випуску повітря з шин (для камерних шин);

Демонтаж одного з здвоєних коліс без застосування домкрата, шляхом наїзду другого колеса на предмети, що виступають.

Підготовка до монтажу

Шиномонтажні роботи слід виконувати справним інструментом. Перед монтажем колесо та шину необхідно очистити від бруду, потім ретельно перевірити їх технічний стан. Усунути на колесі, особливо на поверхнях контактують з шиною, іржу, задирки металу, задирки. Поверхні, що очищені від іржі, по можливості пофарбувати. Колесо має бути правильної форми без вибоїн та вм'ятин, особливо на посадкових поверхнях.

Шина має бути без пошкодження бортів (гермошару, сталевих бортових кілець), порізів, пробоїн. Необхідно пам'ятати про те, що колеса (металева частина) відноситься до категорії деталей, що не ремонтуються, тому при виявленні тріщин колесо вибраковується, тобто. підлягає заміні.

Монтаж безкамерних шин провадиться в наступному порядку:

1.Встановити вентиль на обід.

2.Встановити шину горизонтальне положення.

3.Зорієнтувавши колесо диском вгору, частково ввести обід в порожнину шини (рисунок 31а).

4.Нижню закраїну обода (рисунок 31 б) повністю ввести в порожнину шини.

5.Перевернути колесо з шиною.

6.Утримуючи ногами верхній борт шипи на рівні монтажного струмка, плоскими кінцями спочатку однієї (малюнок 31 в), потім обох монтажних лопаток (малюнок 31 г) повністю завести сю за бортову край обода.

Для полегшення монтажу та зменшення ймовірності пошкодження гермошару шини борту та бортова закраїна обода протираються ганчір'ям, змоченим у мильній або звичайній воді.

Рисунок 31. Порядок монтажу шин

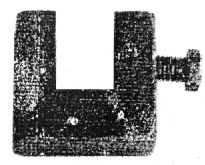

Крім того в гаражних умовах для запобігання вислизуванню борту з-під бортів закраїни при монтажі можна використовувати скобу, виготовлену з листової сталі товщиною 16-20 мм (рисунок 32).

Скоба закріплюється на бортовій країні перед закладом борту за бортову країну (рисунок 31 д).

7.Накачати шину повітрям до робочого тиску.

8.Перевірити герметичність посадки шини на обід.

Малюнок 32 - Скоба

Перевірку герметичності проводити шляхом повного занурення колеса у ванну з водою, при цьому виділення бульбашок повітря не повинно спостерігатися.

9. Встановити балансувальні вантажі та зробити балансування коліс.

Демонтаж безкамерних шин провадиться в наступному порядку:

1.Повністю випустити повітря з шини.

2.Зняти балансувальні вантажі.

3.Встановити колесо в зборі з шиною горизонтальне положення диском вгору.

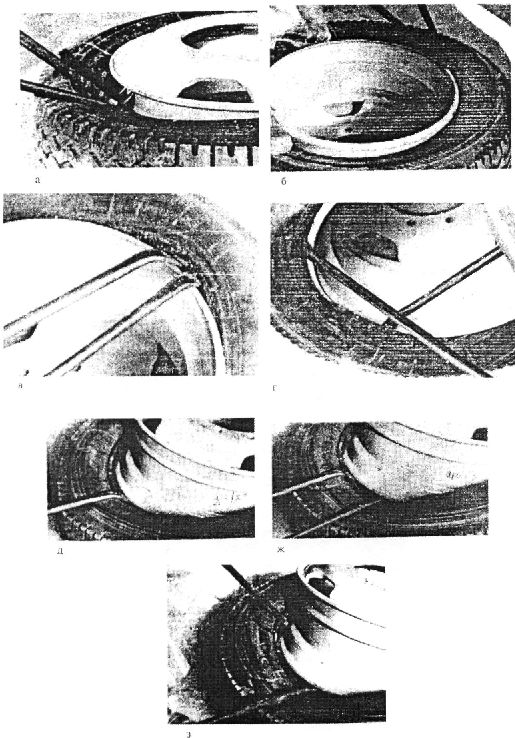

4.Вильчастим та плоским прямим кінцями монтажних лопаток повністю зняти борт шини з конічної полиці (рисунок 33 а).

5.Перевернути колесо з шиної полиці.

7.Осадити ногами борт шини до рівня монтажного струмка з одного боку (рисунок 33 б), одночасно з діаментрально протилежної сторони ввести між ободом і бортом шини вигнуті плоскі кінці монтажних лопаток і вивести борт у цьому місці за торець обода (рисунок 33 в).

8.Утримуючи борт шини над закраїною обода однієї з монтажних лопаток, другою монтажною лопаткою, що послідовно вводиться по колу між ободом і бортом (рисунок 33 г), повністю вивести борт за торець обода.

9. Спочатку найбільш вигнутим плоским кінцем однієї з монтажних лопаток (малюнок 33 д), потім плоским прямим кінцем другої монтажної лопатки зачепитися за нижню закраїну обода і по можливості на більшій дузі вивести її з порожнини шини (рисунок 33 ж), при цьому борт шини з протилежного боку повинен перебувати у монтажному струмку.

10.Утримуючи вильчатим кільцем однієї з монтажних лопаток обід в положенні, показаному на малюнку 33 з, вигнутим плоским кінцем другої лопатки, що вводиться послідовно по колу між бортом і бортовою закраїною, повністю вивести обід з порожнини шини.

Для полегшення демонтажу бортові закраїни і борту шини після їх зняття з полиць обода протерти ганчіркою, змоченою в мильній або звичайній воді.

При необхідності зняти вентиль з обода.

Рисунок 33. Порядок демонтажу

Порядок демонтажу камерних шин наступний:

1. Повністю випустити повітря із шин.

2. Зняти балансувальні вантажі.

3. Зняти з конічної полиці борт шини з боку замкової частини обода, для чого:

Завести між бортовим кільцем колеса і бортом шини послідовно один за одним пряму та вигнуту монтажні лопатки і одночасно віджати їх вниз (малюнки 34 а та 34 б);

Пересуваючи по колу обода і віджимаючи донизу борт шини лопатками, зняти його з конічної полиці замкового кільця.

4. Витягти замкове кільце, для чого:

Вставити кінець прямої лопатки в демонтажний паз кільця та віджати кільце із замкової канавки. Вигнутою лопаткою підняти кільце вгору (рисунок 34 в);

Підтримати кільце прямою лопаткою, витягувати замочне кільце вигнутою монтажною лопаткою доти, доки воно повністю не вийде з канавки (рисунок 34 г).

5.Зняти бортове кільце з обода.

6.Перевернути колесо.

7. Аналогічними операціями зняти другий борт із конічної полиці обода.

8.Поставити колесо вертикально, вийняти обід із шини до упору вентиля камери в торець вентильного паза, після чого втопити вентиль у паз.

9. Витягти обід з шини.

Рисунок 34. Порядок демонтажу шин

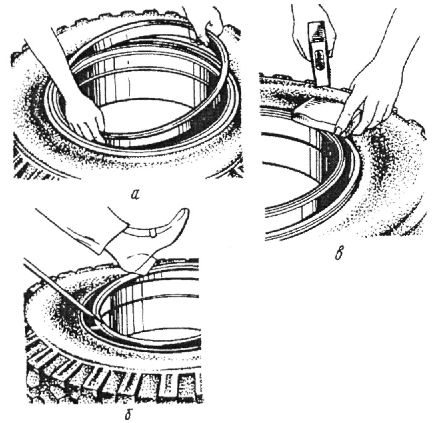

Порядок монтажу камерних шин наступний:

1. Вкласти камеру в покришку, попередньо пересипавши її тальком, та вставити ободню стрічку. Незначно підкачати камеру та загорнути золотник.

Рисунок 35. Порядок монтажу шин

2. Покласти шину на обід з деяким перекосом та вставити вентиль у вентильний паз.

3. Підняти шину з боку вентиля і надіти на обід.

4. Надіти на обід бортове кільце і вставити замочне кільце середньою частиною щодо розрізу в канаву замку (рисунок 35 а).

5.Обсадити замочне кільце в канавку на обід. При цьому слідкувати, щоб другий кінець не входив одночасно в канавку на обід (рисунок 35 б, 35 в).

6.Переконатися, що кромка замкового кільця знаходиться під бортом шини. Якщо в деяких місцях кромка замкового кільця упирається в борт шини, заправити край кільця під борт шини.

Накачувати шину слід два етапи: спочатку до тиску 50 кПа (0,5 кгс/см 2 ) з перевіркою положення замкового кільця, а потім до нормального.

У разі неправильної установки замкового кільця випустити повітря з шини, виправити положення кільця та повторити накачування до 50 кПа (0,5 кгс/см 2 ).

7. Провести балансування коліс (див. розділ "Балансування коліс").

Порядок встановлення колеса на маточину наступний:

1.Встановити диск колеса на центруючий буртик маточини, поєднавши отвори в диску з болтами кріплення і навернути гайки.

2. Провести затяжку гайок коліс у наступному порядку: спочатку затягнути верхню, а потім діаметрально протилежну їй. Інші гайки затягувати також попарно (хрест - навхрест).

Затягування гайок проводити в кілька прийомів для зниження торцевого биття.

У разі великого відхилення послабити гайки кріплення коліс і знову зробити їхню затяжку у викладеній вище послідовності, домагаючись зменшення биття колеса.

Накачування шин.Для накачування шин необхідно скористатися клапаном контрольного виведення. Для цього: - відвернути захисний ковпачок клапана контрольного виводу;

Навернути гайку шланга накачування шин на виведення контрольного клапана;

Навернути гайку шланга накачування шин на вентиль шини;

Відвернути клапан золотника шини на 2 - 3 обороти.

Перед накачуванням шин необхідно підняти тиск у системі пневмотормоз до спрацювання регулятора тиску 800 кПа (8,0кгс/см 2) на розвантаження компресора.

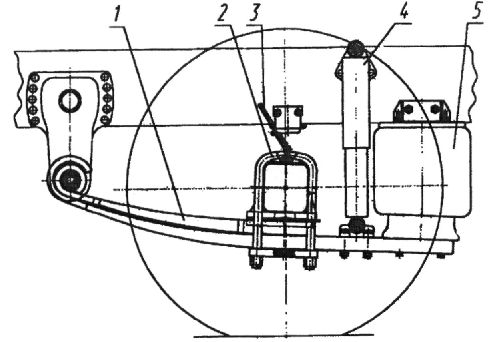

Балансування коліс

Балансування коліс виконується з метою зменшення їх дисбалансу, що впливає на ступінь вібрації автомобіля, що призводить до прискореного зносу протектора шин, додаткової навантаженості підвіски автомобіля, кермового керування та утруднює керування автомобілем.

В експлуатації, а також при перемонтажі шин заводське балансування порушується. У цих випадках рекомендується проводити балансування коліс із шинами.

На автомобілях МАЗ колеса з камерними шинами зазнають статичного балансування, а з безкамерними - динамічного.

Статичне балансування коліс з камерними шинами можна виконати на простому пристрої, що складається з маточини колеса, що вільно обертається на цапфі на підшипниках.

Дисбаланс колеса усувають за допомогою балансувальних вантажів 4 (рисунок 36), прикріплених до бортового кільця колеса 3 спеціальної пружиною 2.

Перед балансуванням колесо та покришку необхідно очистити від бруду, довести тиск у шині до норми, а потім встановити колесо, що балансується, на пристосування у вертикальному положенні. При дисбалансі колесо провертається і зупиняється в положенні, коли важка частина колеса буде внизу.

На діаметрально протилежному боці колеса (вгорі) прикріплюють вантаж.

Провертаючи колесо (приблизно на 90°) і змінюючи масу вантажу, потрібно досягти байдужої рівноваги колеса, тобто такого стану, коли колесо при його провертанні зупиняється в будь-якому положенні.

Після цього виміряти відстань (плечо) від осі колеса до центру ваги вантажу в сантиметрах. Помножуючи масу вантажу на плече, визначається фактичний дисбаланс колеса Б збиранні з шиною.

За отриманою величиною дисбалансу вибирають (див. таблицю 5) відповіднекількість балансувальних вантажів та встановлюють їх у зоні, де були прикріплені врівноважуючі вантажі. Допускається встановлювати одне колесо трохи більше чотирьох балансувальних вантажів.

Якщо дисбаланс значний і вдається усунути розрахунковим числом вантажів, треба замінити колесо чи шину.

Для встановлення балансувальних вантажів необхідно випустити стиснене повітря з шини, віджати монтажною лопаткою борт шини від бортового кільця до появи зазору 1 - 2 мм і встановити вантаж із пружиною за допомогою дерев'яної вибивання. Забороняється ударяти по пружині металевими предметами, щоб уникнути її поломки та ослаблення кріплення вантажу. Після цього накачати шину до норми.

Для демонтажу балансувального вантажу необхідно випустити стиснене повітря з шини, віджати борт шини від бортового кільця та за допомогою викрутки зняти, намагаючись не пошкодити пружину з бортового кільця.

Таблиця 5

|

Дисбаланс колеса із шиною |

Кількість |

|

|

у зборі, кгс.м |

встановлюваних |

|

|

згори |

до |

вантажів |

|

0,004 |

||

|

0,16 |

||

|